Um die Qualitätskontrolle in Unternehmen, die Silizium-Wafer herstellen, zu unterstützen, bietet die Industrial Metrology Business Unit der Nikon Corporation (https://industry.nikon.com) eine hochpräzise Lösung, für die schnelle und umfassende Inspektion von Wafer-ID-Codes an, nachdem diese per Laser auf die Oberfläche eines Wafers aufgebracht worden sind. Das System basiert auf der Verwendung des NEXIV VMZ-K3040 konfokales Video-Messsystems mit dualer 2D- und 3D-Optik zur Messung der Zeichenfolge, die jeden Wafer identifiziert.

Um die Qualitätskontrolle in Unternehmen, die Silizium-Wafer herstellen, zu unterstützen, bietet die Industrial Metrology Business Unit der Nikon Corporation (https://industry.nikon.com) eine hochpräzise Lösung, für die schnelle und umfassende Inspektion von Wafer-ID-Codes an, nachdem diese per Laser auf die Oberfläche eines Wafers aufgebracht worden sind. Das System basiert auf der Verwendung des NEXIV VMZ-K3040 konfokales Video-Messsystems mit dualer 2D- und 3D-Optik zur Messung der Zeichenfolge, die jeden Wafer identifiziert.

Das NEXIV ist mit einem automatischen Wafer-Loader verbunden, der die Halbleiter-Wafer zuverlässig von einem FOUP (Front Opening Unified Pod) zum Videomesssystem transportiert und anschließend wieder zurückführt, ohne dass ein manuelles Handling erforderlich ist.

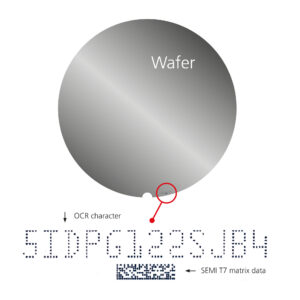

Um kostspielige Fehler und Ausschuss zu vermeiden, ist die Fähigkeit, Wafer-Identifikationscodes (ID-Codes) bei Hunderten von Verarbeitungsschritten in der FAB zuverlässig zu lesen für den Gesamterfolg des Betriebs entscheidend. Das SEMI (Semiconductor Equipment and Materials International) OCR-Lesegerät (Optical Character Recognition) an jeder Station muss daher in der Lage sein, die eindeutigen Zeichen im Seriencode zielsicher zu erkennen, um sicherzustellen, dass es sich um den richtigen Wafer handelt. Jedoch nutzen sich die Lasermarkierungen im Laufe des Prozesses allmählich ab und werden für das OCR-Lesegerät immer undeutlicher und schwieriger zu erkennen. Die Lösung von Nikon stellt sicher, dass die Lasermarkierungen auf dem nackten Wafer immer die optimale Tiefe und Größe haben, sodass die Seriennummer (OCR-Zeichen und SEMI T7-Matrixdaten) immer gelesen werden kann, selbst nach der Bearbeitung und dem Versand.

Die Bewertung der Qualität der Laser-ID-Markierungen erfolgt unmittelbar nach der Beschriftung der Wafer. Die vom konfokalen NEXIV durchgeführte automatische Videoprüfung ist erstaunlich umfangreich und genau, was zum Teil auf die Fähigkeit des Videomesssystems zurückzuführen ist, die tatsächliche Position jedes Merkmals zu erfassen. Gleichzeitig steht der hohe Durchsatz des automatisierten Verfahrens im Einklang mit der nahtlosen Integration in der Fabrik. Die hohe Betriebsgeschwindigkeit ermöglicht es, Informationen über eine Verschlechterung der Markierungsqualität in Echtzeit weiterzugeben, sodass eine rechtzeitige Wartung des Lasermarkierers erfolgen kann.

|

Nein |

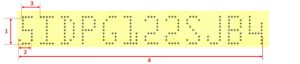

Messpunkt | Verwendete Optik |

|

Vorgegebener Punkt |

Punktdurchmesser eines Zeichens |

Hellfeld |

|

1 |

Zeichenhöhe | |

|

2 |

Zeichenbreite | |

| 3 |

Zeichenabstand |

|

| 4 |

Gesamtzeilenlängen |

|

| Vorgegebener Punkt | Punkttiefe |

Konfokal |

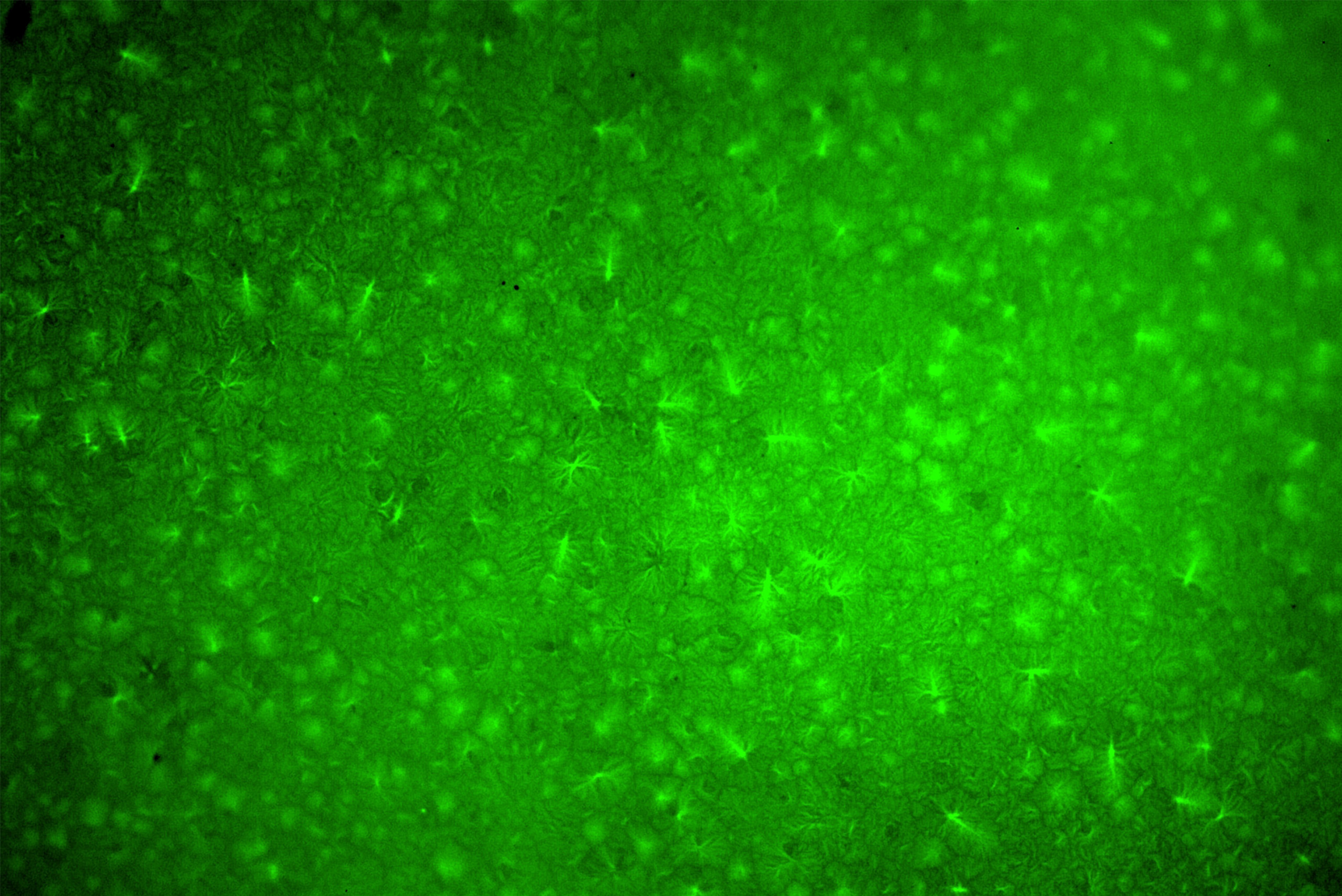

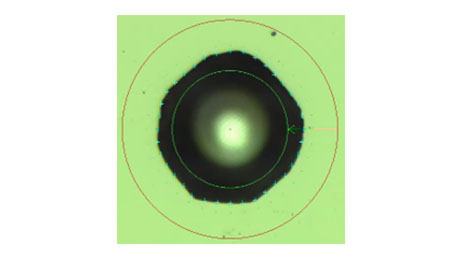

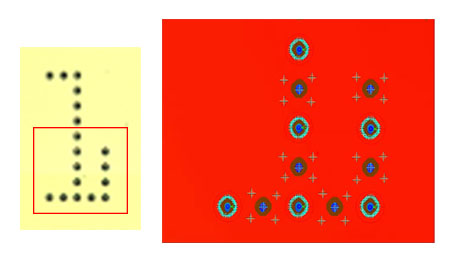

Die Inspektions- und Berichterstattungssequenz von Nikon für OCR-Zeichen beginnt mit der Verwendung einer Rundschublehre mit 2D-Hellfeldoptik, um die Lasermarkierung zu messen und ihren Durchmesser und die Koordinaten ihres Mittelpunkts zu berechnen. Dann werden Zeichenhöhe, -breite, -abstand und die Gesamtzeilenlänge gemessen. Mit Hilfe einer 3D-Konfokaloptik wird die Tiefe der Lasermarkierung bestimmt. Bei SEMI-T7-Matrixdaten kommt ein ähnliches Verfahren zur Anwendung. Der Vorteil des Konfokal-Videomesssystems NEXIV VMZ-K3040 besteht darin, dass es in einem einzigen Inspektionsprogramm zwischen den Betriebsarten Hellfeld und Konfokal umschalten kann. Darin unterscheidet es sich von anderen Systemen auf dem Markt, die für diese beiden Betriebsarten zwei separate Geräte verwenden. Die Vorteile sind eine höhere Genauigkeit, eine höhere Geschwindigkeit sowie ein nahtloses Inspektionsverfahren.

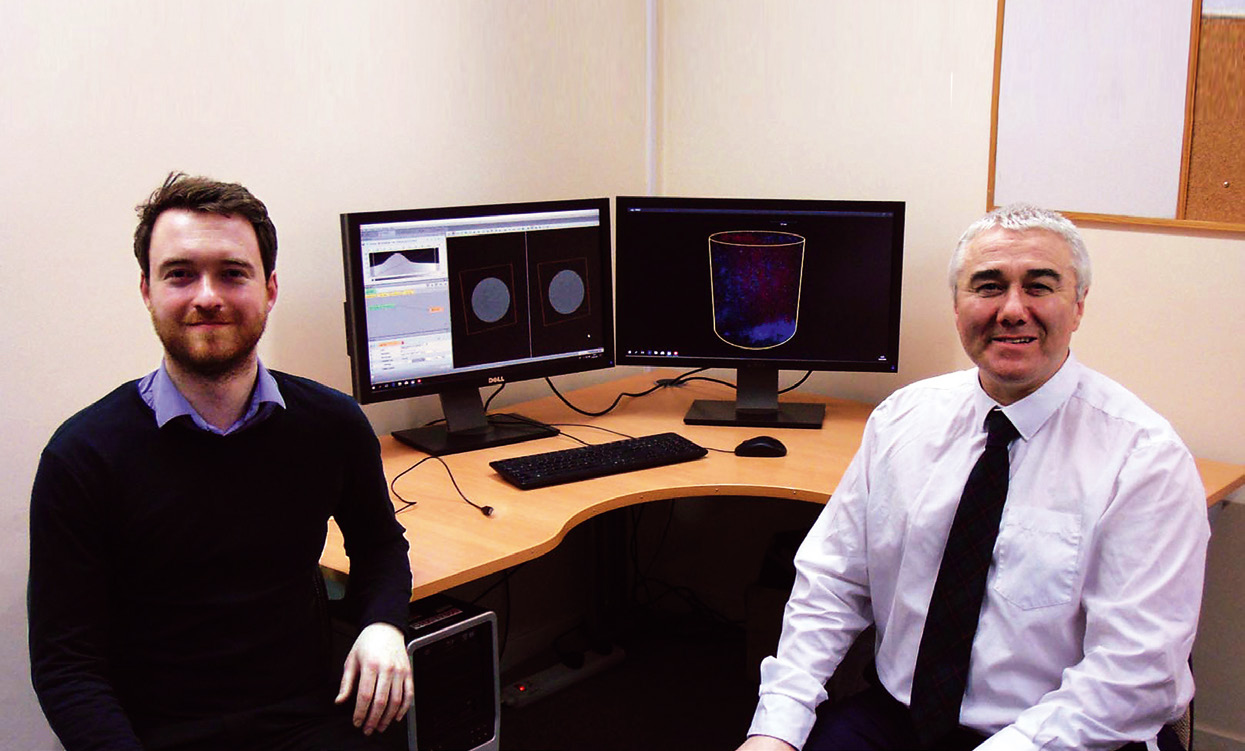

Goh Wei Chen, Integrated Solutions Manager im Nikon-Zentrum in Singapur, kommentiert: „Diese Qualitätskontrolllösung, die wir für die Halbleiterindustrie entwickelt haben, hat sich bereits in Gießereien in aller Welt bewährt. Die hohe Genauigkeit und der erreichte Durchsatz sind ein überzeugendes Verkaufsargument für diese wichtige Qualitätskontrollfunktion.“ Die Anwendung zur Messung des Wafer-ID-Codes ist ein weiteres Beispiel für das Bestreben von Nikon, die Verbreitung von Echtzeit-Inspektionen mit automatischer Rückmeldung an die Liniensteuerung in der industriellen Produktion zu erhöhen, sodass die Messfunktion den Fertigungsprozess steuert. Dieser Ansatz, der als Qualität 4.0 bekannt ist, stellt sicher, dass alle Produkte am Ende der Fertigungslinie gut sind, anstatt Messungen nur als Entscheidung darüber zu verwenden, ob ein Teil fehlerfrei ist oder nicht und aussortiert werden muss. Weitere Einzelheiten finden Sie hier.