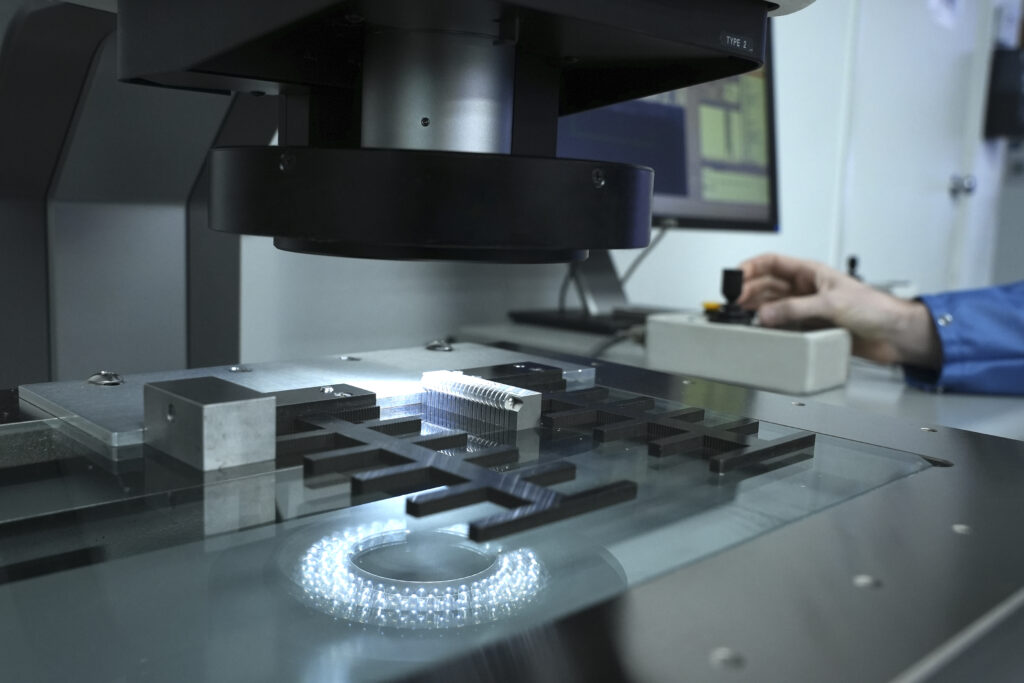

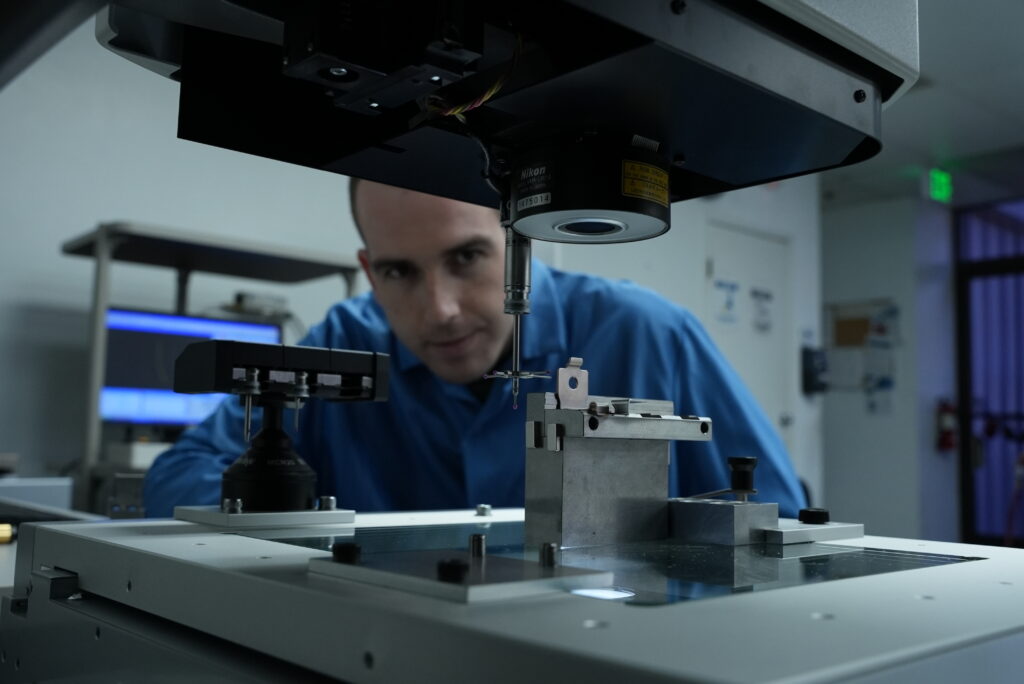

Mit dem Videomesssystem iNEXIV VMA-2520 von Nikon – dem jüngsten Produkt unter den branchenführenden Messlösungen des Unternehmens – kann IntriPlex, ein weltweit führender Anbieter für Metallstanztechnologie, seine ehrgeizigen Produktionsziele erreichen und dabei sicherstellen, dass die Komponenten die strengen Anforderungen seiner Kunden hinsichtlich der Qualitätsprüfung erfüllen.

Das in Kalifornien ansässige Unternehmen IntriPlex entwirft, entwickelt, produziert und vertreibt qualitativ hochwertige Lösungen für mechanische Komponenten, die für das Funktionieren einiger der technisch anspruchsvollsten Anwendungen der Welt von kritischer Bedeutung sind. IntriPlex hat seit seiner Gründung im Jahr 1987, zwei Jahrzehnte lang mit Nikon Metrology, zusammengearbeitet und in erheblichem Umfang davon profitiert, dass man die Produktlinie iNEXIV von Nikon nutzt.

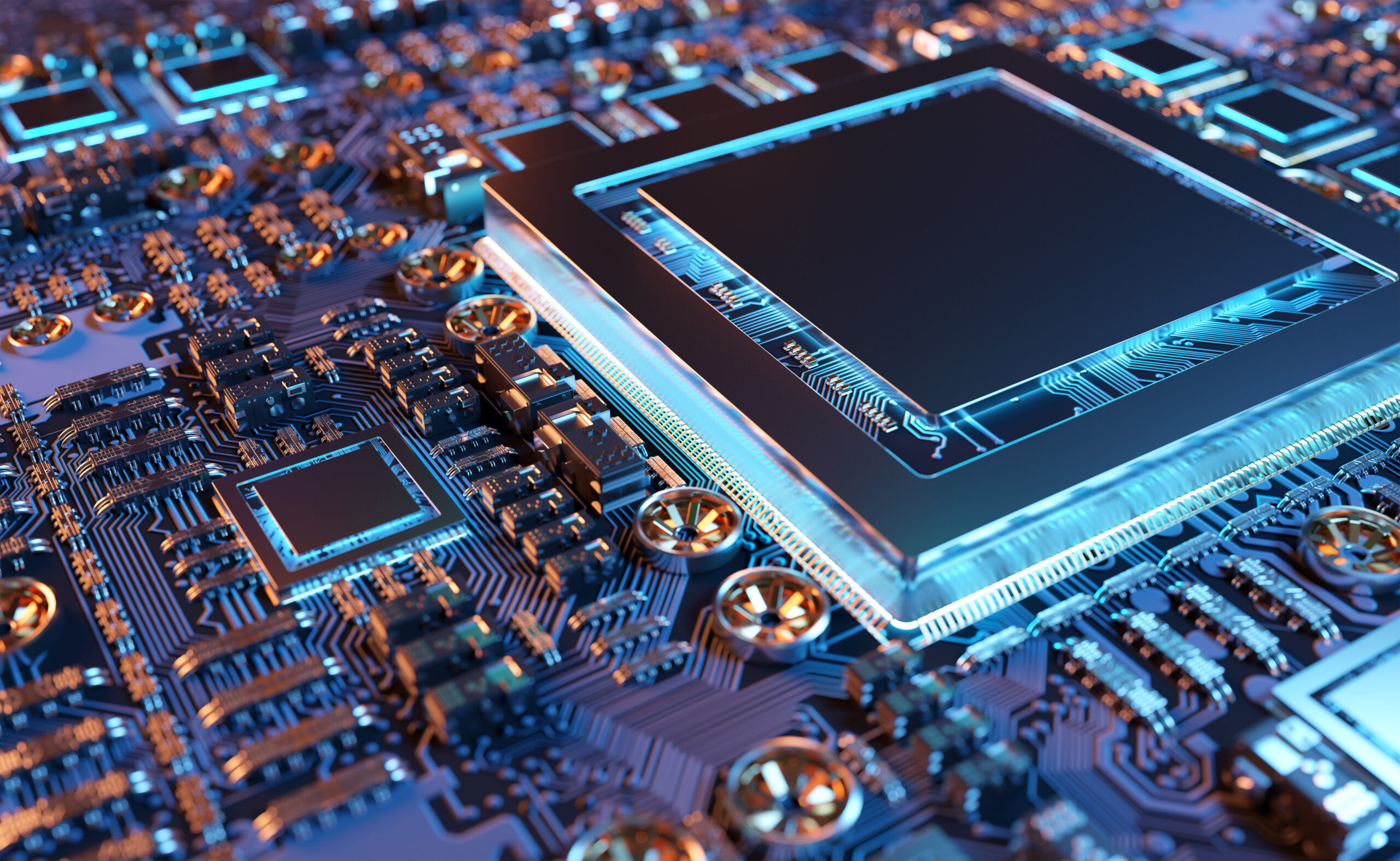

Die Nachfrage nach hochwertigen Videomesssystemen und automatisierter Inspektion

High-Tech-Hersteller mit hohen Produktionsvolumen, die heute in den modernsten Industriesektoren arbeiten, können sich nicht allein auf Effizienz und hohe Durchsatzraten verlassen, um erstklassige Qualität zu gewährleisten. Um außergewöhnliche Leistungen erbringen zu können, müssen viele dieser Unternehmen ihre Komponenten zudem in Stückzahlen von weit über einer Million pro Tag liefern können, und das mit möglichst wenig Ausschuss und akzeptabler Zuverlässigkeit. Um diese ehrgeizigen Ziele zu erreichen, wird nie dagewesene messtechnische Hardware benötigt, sowie auch Softwarelösungen für schnelle, zuverlässige und ausreichend wiederholbare Prüfungen.

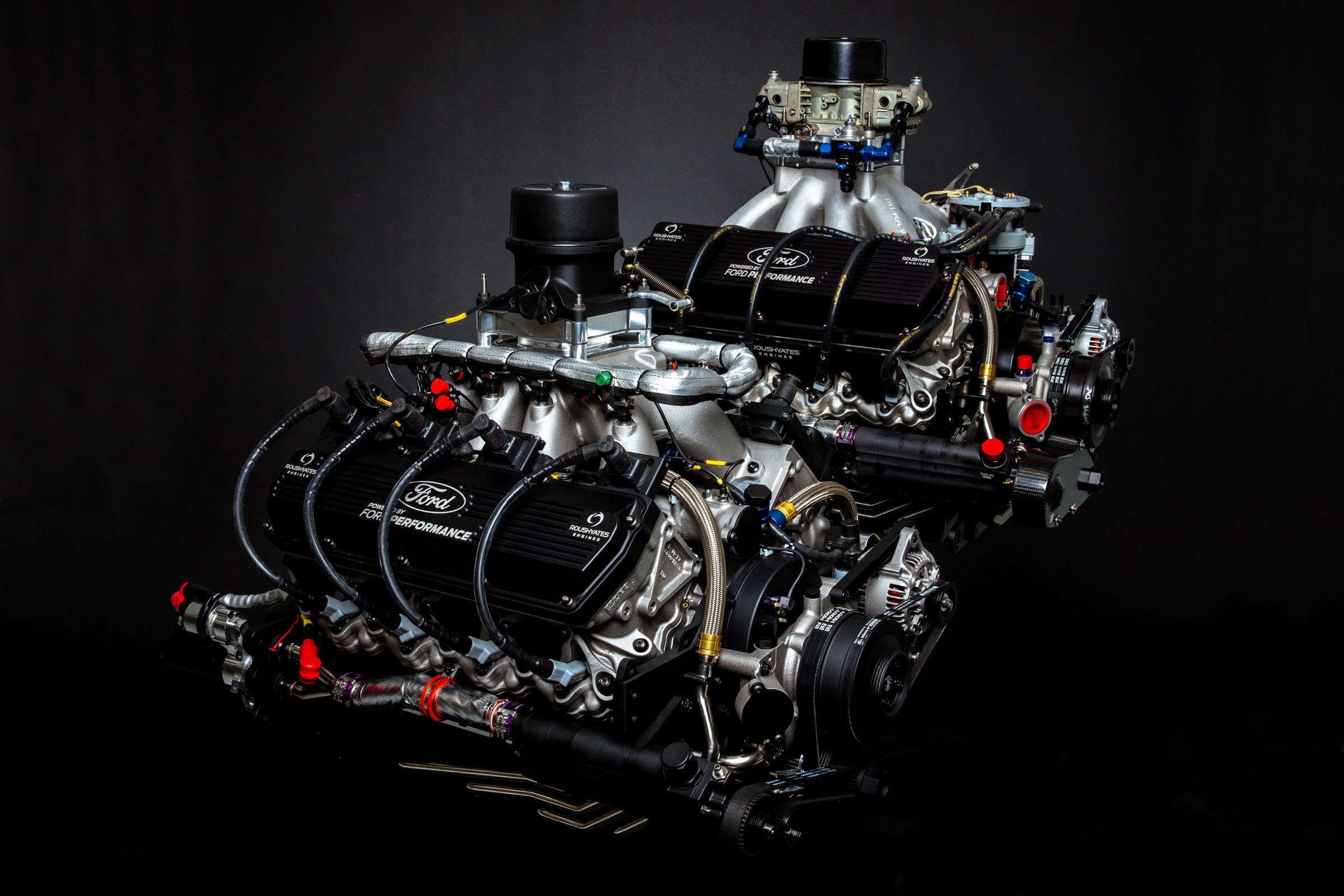

Bei einer der wichtigsten neuen Initiativen von IntriPlex geht es um das Stanzen von Batteriekomponenten für Elektrofahrzeuge (Electric Vehicles, EVs). Dieses Projekt bietet beeindruckende langfristige Perspektiven, begünstigt durch die Unterstützung durch Verbraucher und Regierungen weltweit, die sich für den Übergang von Verbrennungsmotoren zur EV-Technologie einsetzen.

Für die Batterien in diesem Bereich gibt es hauptsächlich drei Formfaktoren, und bei zwei davon kommen gestanzte Komponenten zum Einsatz. Die EV-Industrie hat sich schwergetan, Zulieferer zu finden, die Experten im Präzisionsstanzen sind und die sehr hohe Stückzahlen produzieren können. Für IntriPlex ist das eine einzigartige Gelegenheit.

Messtechnik als Kraftmultiplikator

Die Hardware und die Inspektionssoftware von Nikon wirken als Kraftmultiplikatoren für IntriPlex und sorgen für exponentielle Verbesserungen im gesamten Unternehmen.

„Die Bildverarbeitungssysteme und optischen Inspektionssysteme von Nikon Metrology helfen seit mehr als 20 Jahren bei der Inspektion der Stanzteile von IntriPlex“, so Andy Stults, Director of Marketing für Nord-, Mittel- und Südamerika bei Nikon. „Es ist eine Anerkennung für die langfristige Qualität und Zuverlässigkeit unserer Produkte und für unseren Service sowie für unsere ausgezeichnete Partnerschaft mit dem Team bei IntriPlex.“

Da neue Projekte schnell anlaufen und die Nachfrage nach hohem Durchsatz und hoher Präzision größer ist denn je, war dies der richtige Augenblick, um dem Unternehmen iNEXIV vorzustellen, wo die Vorteile zahlreich und sofort offensichtlich waren.

„Mit iNEXIV VMA-2520 können wir die Zwei-Sensoren-Technologie verwenden – sowohl die Tastsonde als auch das Bildverarbeitungssystem“, so Ryan Schmidt, Senior Director of Operations and Engineering bei IntriPlex. „Wir benötigen eine hochpräzise und hochauflösende Software zur Überprüfung der korrekten Abmessungen, um unsere Messfähigkeit, die statistische Verfahrenssteuerung und die allgemeine Prozessfähigkeit nachzuweisen.

Und Schmidt fügt hinzu: „Unsere Stanzteile haben bestimmte kritische Abmessungen, die wir während der Entwicklung, bei der verfahrensbegleitenden Prüfung und bei der abschließenden Beurteilung vor und nach den abschließenden Bearbeitungsvorgängen messen, wie z. B. beim Entgraten, bei der Spezialreinigung und bei der Wärmebehandlung. Wir nutzen die Messtechnik-Tools von Nikon dafür, zu gewährleisten, dass wir die Kundenanforderungen einhalten und um unsere erstklassigen Prozessfähigkeiten nachzuweisen, in denen sich IntriPlex von anderen Herstellern in unserer Branche unterscheidet.“

Verbesserungen beim Stanzen und bei der Inspektion in der Batterieproduktion mit dem iNEXIV Vision System von Nikon

Der Bedarf nach einem besseren Bildverarbeitungssystem

Ein weiteres kritisches Verfahren, um das sich die iNEXIV VMA-2520 jetzt kümmert, ist die Messung von Querschnitten. IntriPlex hat solche Inspektionen früher mit einem optischen Komparator durchgeführt. Der Einsatz der iNEXIV VMA-2520 erlaubt aber eine bessere Wiederholbarkeit und Reproduzierbarkeit von einem Bediener zum anderen. Dieses Prüfverfahren hat den alten Komparator verdrängt. Das erlaubt eine höhere Genauigkeit und mehr Durchsatz.

„Unsere Entscheidung, auf die iNEXIV VMA-2520 umzusteigen, war in erster Linie durch die Notwendigkeit motiviert, 3D-Messungen an komplexen Bauteilen vorzunehmen, deren Kanten und Oberflächen von der Primäransicht weggedreht sind. Das stellt für ein Standardsystem mit Sichtprüfung eine Herausforderung dar“, erklärt Schmidt. „Durch den Einsatz eines Messtasters oder eines Lasers in Verbindung mit dem sehr leistungsfähigen Bildverarbeitungssystem können wir solche Teile prüfen. Dies ist einer der zentralen Faktoren bei der Einführung einer Mehrsensor-Lösung wie der iNEXIV VMA-2520.

„Außerdem bieten uns die modernen Beleuchtungstechnologien erhebliche Vorteile“, so Schmidt. „Durch die Innovationen von Nikon bei der Beleuchtung können wir solche Merkmale messen wie Senkbohrungen, die früher schwer zu beurteilen waren. Dieser technische Vorteil spricht eindeutig für Nikon.“

Schmidt und sein Team verlassen sich bei Schulung und Support für ihre Hardwaresysteme und Inspektionssoftware auf den hervorragenden Ruf von Nikon.

„Der Support von Nikon ist für uns entscheidend“, so Schmidt. „Es ist wichtig, neue Richtwertstrukturen und Ansätze für optimale und möglichst effiziente Messmethoden zu finden. Unser Qualitätsingenieur Brian Williams wendet sich regelmäßig an Nikon und hat bisher noch immer hervorragenden Support erhalten.

Auch das Softwarepaket CMM-Manager ist äußerst vorteilhaft. Dabei handelt es sich um eine wohletablierte und leistungsfähige Software, die optimiert wurde und die in der Branche respektiert wird“, erklärt er. „Wir werden demnächst an Schulungen teilnehmen, um unsere Fähigkeiten im Umgang mit der iNEXIV VMA-2520 und der dazugehörigen Software weiter zu entwickeln.“

Der Stand der Technik beim Stanzen

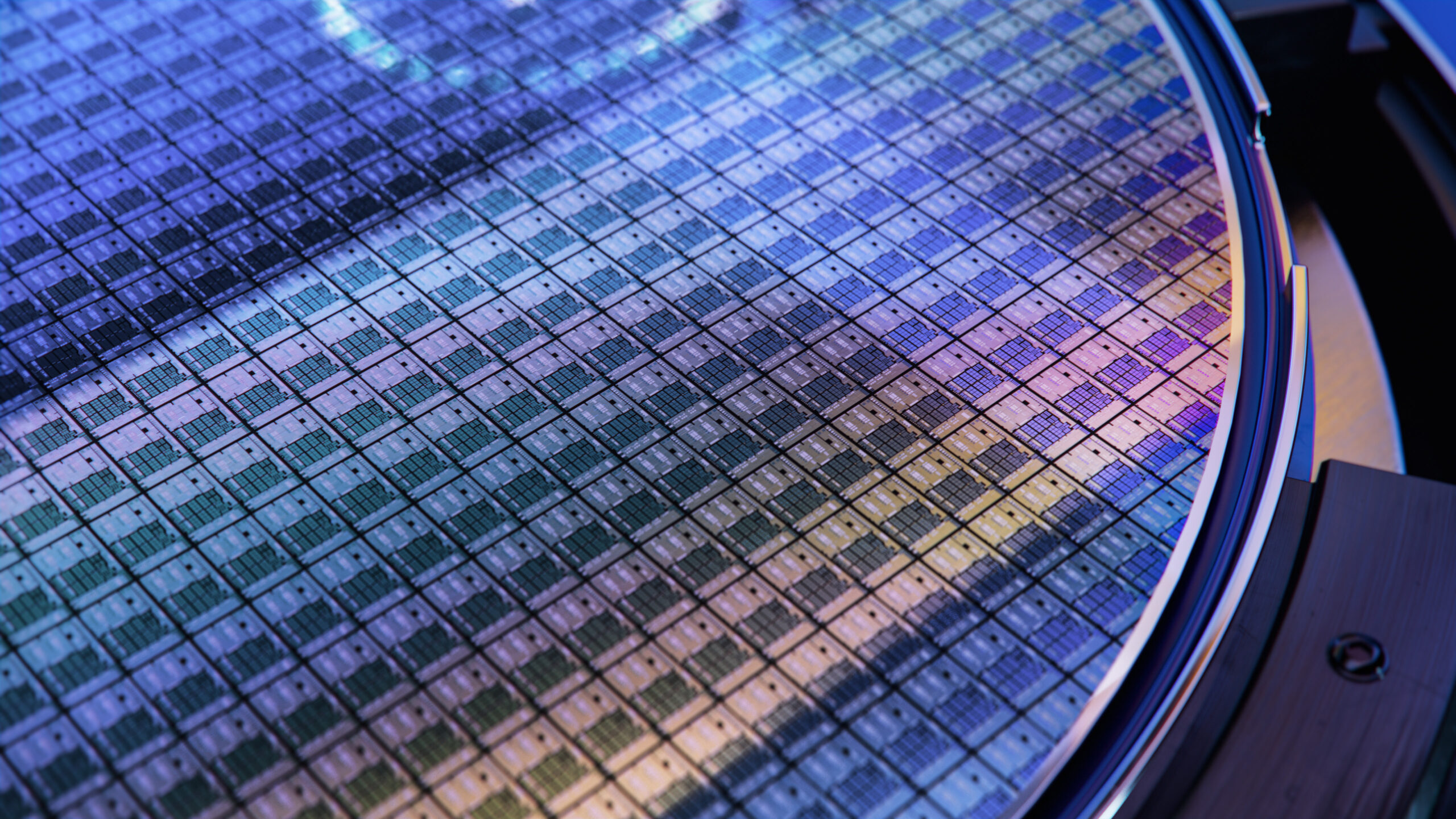

Das Stanzen von Metallen zur schnellen Herstellung mehrerer Teile hat eine lange Geschichte – die maschinelle Herstellung von Münzen mit Hilfe der Stanztechnik reicht z. B. Jahrhunderte zurück. Heute werden beim Metallstanzen Pressen und Werkzeuge eingesetzt, um identische Bauteile in industriellem Maßstab herzustellen.

„Ein wichtiger Punkt bei der Herstellung von Komponenten ist, dass man sie stanzen sollte, wann immer das möglich ist“, so David Dexter, Präsident und CEO von IntriPlex. „Das ist die wirtschaftlichste Herstellungsweise, denn man kann mehrere Teile pro Sekunde stanzen, während man bei der maschinellen Bearbeitung selbst bei höchster Effizienz eher mehrere Sekunden pro Teil benötigt.“

IntriPlex hat im Lauf der Jahre erfolgreich Komponenten für Kunden in einer Reihe von Branchen gestanzt. Dabei sind Festplattenlaufwerke ein Hauptstandbein des Unternehmens. Derzeit wird allerdings an Wachstumsprojekten in zwei neuen Bereichen gearbeitet. Batterien für Elektrofahrzeuge bilden einen dieser Bereiche mit immensem Potenzial. Den anderen bilden Glasfaserstecker, die bisher immer maschinell bearbeitet wurden.

IntriPlex ist das erste Unternehmen, das ein Verfahren zum Stanzen solcher Steckverbinder entwickelt hat, die überall im Kommunikationssektor benötigt werden.

Das Alleinstellungsmerkmal von IntriPlex, und der Grund, warum das Unternehmen in diesem Bereich weltweit führend ist, liegt darin, dass es das komplizierteste Metallstanzverfahren beherrscht: die Umformung. Die meisten Unternehmen in diesem Bereich können einfache Metallteile in ausreichender Qualität schneiden, biegen oder stanzen. Das zuverlässige Umformen von in der Regel kleinen Teilen mit komplexer Innen- und Außengeometrie in großen Stückzahlen erfordert jedoch enormen Einfallsreichtum sowie höchste Präzision und Wiederholbarkeit.

Um diese gleichbleibende Präzision zu erreichen, benötigte IntriPlex eine flexible Mehr-Sensor-Inspektionssoftware, die eine Vielzahl von gestanzten Komponenten mit unterschiedlichen technischen Merkmalen verarbeiten kann.

Die Besten arbeiten mit den Besten zusammen.

„Um wirklich erstklassige Produkte herstellen zu können, ist es unerlässlich, ihre hervorragende Qualität zu bestimmen“, so Dexter. „Deshalb sind die Messmöglichkeiten, die Nikon uns bietet, von größter Bedeutung, wenn wir in der Branche führend bleiben wollen.“

IntriPlex Technologies hat sich mit seinem Spitzenkonstruktionsverfahren über mehr als 35 Jahre eine herausragende Position in der weltweiten Metallstanzbranche erworben. Über die Jahre ist Nikon Metrology ein zuverlässiger Partner gewesen, der dem Team bei IntriPlex dabei geholfen hat, Durchsatz und Qualität gleichzeitig zu verbessern. Während sich neue Möglichkeiten ergeben und neue Technologien entwickelt werden, setzen die beiden Branchenführer ihre gemeinsamen Bemühungen fort.

Der technologische Fortschritt verlangt von den Unternehmen im verarbeitenden Gewerbe, dass sie aktuelle und zukünftige Gelegenheiten im Auge behalten. Die gemeinsame Verpflichtung, sich selbst herauszufordern und im Dienste ihrer Kunden zu wachsen, ist ein entscheidendes Merkmal von IntriPlex und Nikon, das ihrer parallelen Kultur zugrunde liegt. Die Früchte dieser Partnerschaft zeigen sich in der ausgeprägten Fähigkeit von IntriPlex, Bauteile mit verbesserter Qualität in immer größeren Stückzahlen zu stanzen. Auch das Engagement von Nikon bei der Weiterentwicklung von Messsystemen mit verbesserten visuellen Inspektionsfähigkeiten zeigt, wie engagiert das Unternehmens IntriPlex dabei unterstützt, seinen Unternehmenszweck zu erfüllen. Gemeinsam gehen IntriPlex und Nikon voran, gestalten die Zukunft der Präzisionstechnik und setzen neue Standards für ausgezeichnete Produkte.