Wie bestimmen Sie den Durchmesser einer Feder in einem Wellendichtring nach der Fertigung, wenn die Feder immer noch ein unregelmäßig geformter Spulenring mit zusammengeschweißten Enden ist, die noch nicht durch die stabilisierend wirkende Dichtung zu einem Kreis geformt wurde? Standardmäßig stehen die herkömmlichen Grenzlehren (Ausschuss-/Gutlehren) für große Federn einer bestimmten Größe oder ein in 1-Millimeter Schritten spitz zulaufendes Stufenendmaß für eine Reihe kleinerer Federgrößen zur Auswahl. Mit der Einführung und Installation eines Nikon iNEXIV VMA-4540 CNC Videomesssystems im Mai 2016 hat das in Redditch niedergelassene Unternehmen Clifford Springs seine Prozessgenauigkeit allerdings deutlich verbessert.

Das optische Messsystem bestimmt bis auf eine Wiederholgenauigkeit im einstelligen Mikrometerbereich automatisch die Länge des Freiformrings einer Schraubenfeder, um den Umfang zu ermitteln, den sie in ihrer endgültigen Kreisform haben wird. Anschließend wird der genaue Durchmesser errechnet, indem der Umfang durch die Zahl Pi geteilt wird.

Clifford Springs plant nun, das iNEXIV VMA-4540 System zur automatischen Zählung der Windungen pro Längeneinheit der zu einem Ring verbundenen bzw. nicht geschweißten Feder einzusetzen. Dadurch lässt sich das Lastverformungsverhalten der Feder im Betrieb prognostizieren. Im Vergleich zur aktuellen Methode, die Anzahl der Windungen über eine bestimmte Länge von Hand zu zählen und eine Formel zu verwenden, um die Gesamtzahl der Windungen für die ganze Feder zu extrapolieren, liefert das optische Verfahren weitaus genauere Werte.

Darüber hinaus werden die Messungen der Winkel zwischen aufeinanderfolgenden Windungen einer Feder und ihrer Abstände voneinander präziser sein und deutlich schneller ausgeführt werden können als bei den aktuell angewandten manuellen Verfahren, die mit einem optischen Profilprojektor arbeiten. Ein weiterer Vorteil ist, dass Fehler durch menschliches Eingreifen bei einem automatisierten System ausgeschlossen sind.

Ein solches optische Videomesssystem war tatsächlich die einzige Option. Wir zogen daher drei von vier möglichen Anbietern in Betracht. Die Nikon Metrology iNEXIV Lösung war die einzige, die erfolgreich funktioniert hat und seitdem bewährt sie sich sehr gut im Betrieb.

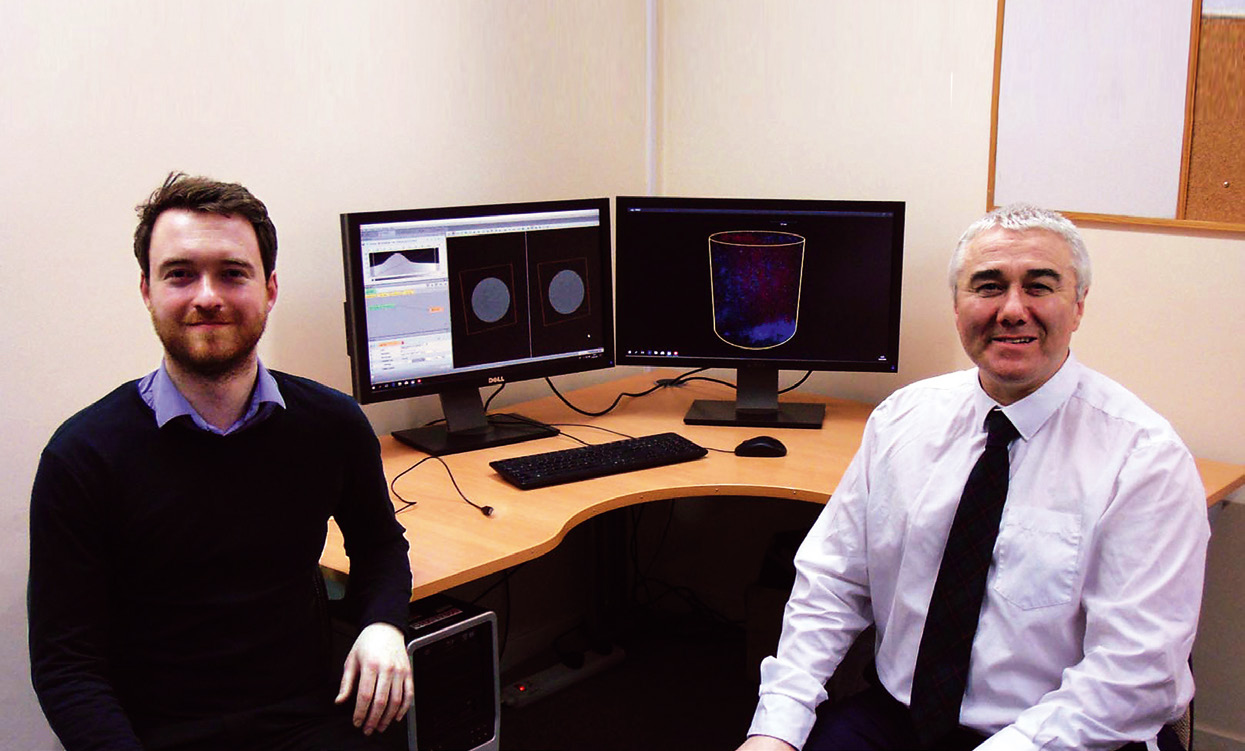

John Clifford, Geschäftsführer von Clifford Springs

John Clifford, der Geschäftsführer von Clifford Springs erklärt: „Immer mehr Kunden verlangen Berichte, die einen Nachweis für die Zahlenangaben unserer Federprüfungen bieten. Bisher konnten wir allerdings nur die Ergebnisse unserer manuellen Messungen übermitteln.

Seit Mai dieses Jahres haben wir dank des optischen Nikon Videomesssystems die Möglichkeit, die aktuellen Ergebnisse des Federdurchmessers auszudrucken und bald werden wir auch die Zahl der Federwindungen und die Geometrie in den Bericht aufnehmen können. Unsere Kunden haben nun einen besseren Eindruck von unserer Messkompetenz gewonnen und ihr Vertrauen in unsere Produkte und Protokolle ist gleichermaßen gestiegen.“

Verschiedene messsysteme standen auf dem prüfstand

Paul Thomas, Entwicklungsingenieur bei Clifford Springs, berichtet: „Wir haben verschiedene Alternativen untersucht, um unsere Federprüfung zu automatisieren. Dazu gehörten sowohl Blau- als auch Weißlicht-Scanner, die aber besser für vergleichende als für absolute Messungen geeignet waren, sowie die traditionellen optischen Profilprojektoren, die aber zu sehr auf menschliches Eingreifen angewiesen sind. „Berührende Messsysteme an einem Koordinatenmessgerät (KMG) wurden von vornherein ausgeschlossen, da die Feder durch die Antastungen während der Prüfung bewegt werden würde. Außerdem haben wir Versuche mit einem Laserscanner an einem KMG ausgeführt. Die damit erfassten Punktewolken lieferten aber Profildaten, die sich schwer in eine Längenmessung übersetzen ließen.

Ein solches optische Videomesssystem war tatsächlich die einzige Option. Wir zogen daher drei von vier möglichen Anbietern in Betracht. Die Nikon Metrology iNEXIV Lösung war die einzige, die erfolgreich funktioniert hat und seitdem bewährt sie sich sehr gut im Betrieb.“

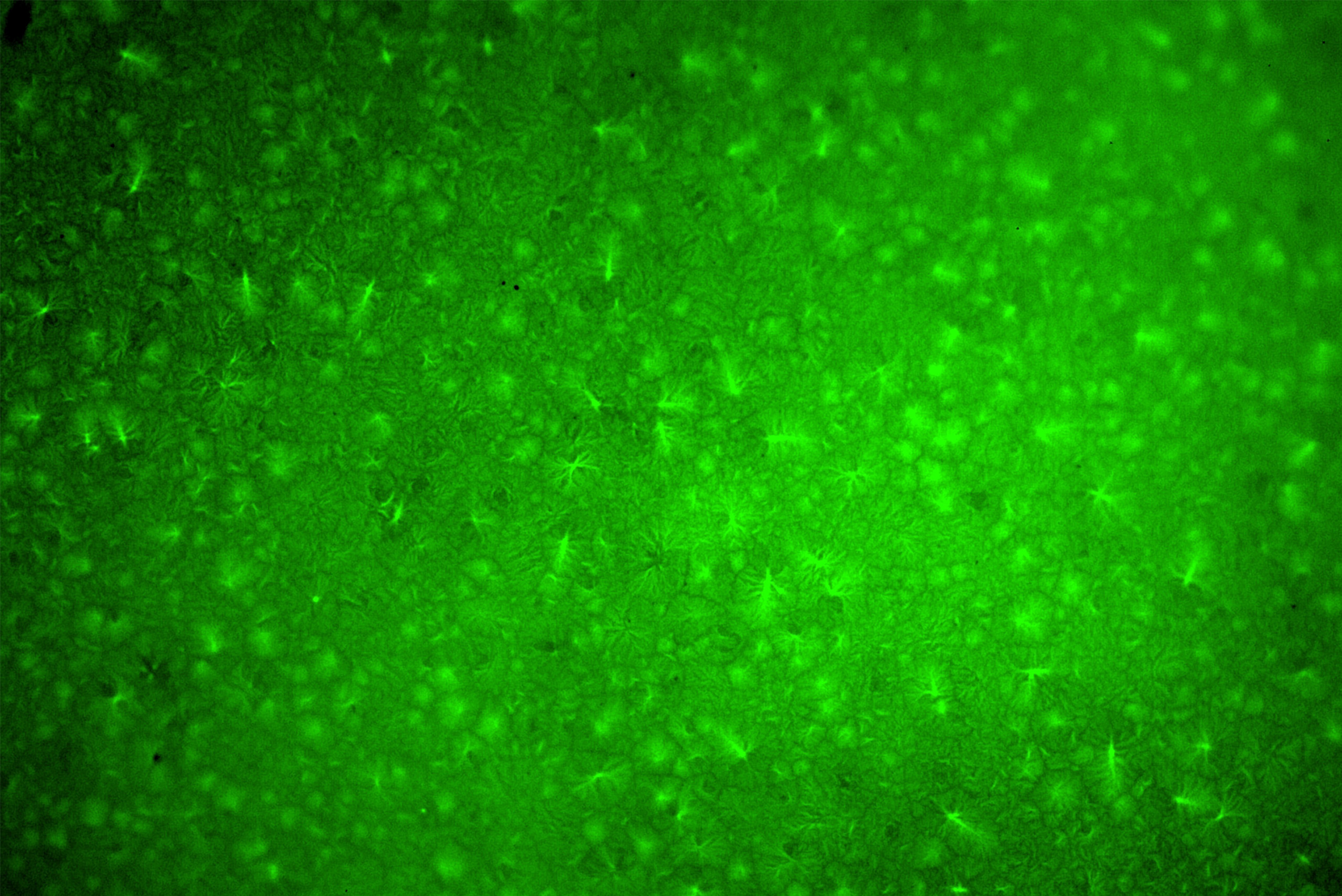

Nahaufnahmen während einer Federmessung.

Nikon Metrology habe außerdem in Zusammenarbeit mit Clifford Springs eine neuartige Methode für die Längenmessung einer Feder entwickelt, erklärt er weiter. Die iNEXIV Software AutoMeasure weist den 2D Messkopf an, automatisch die Ringkontur zu verfolgen, sich wiederholt neu auszurichten und in bestimmten Abständen in derselben Höhe Punktekoordinaten außen (oder innen) an der Feder aufzunehmen. Der Bediener muss einfach nur Startpunkt, Endpunkt und Messhöhe eingeben.

Jede Messung erfolgt statt an angrenzenden Tiefpunkten am Hochpunkt jeder Drahtwindung, der automatisch erkannt wird. Auf diese Weise erhält man den tatsächlichen Außen- oder Innendurchmesser der Feder. Je nach Größe der Feder werden zwischen 500 und 1 000 Koordinatensätze erfasst.

Aufeinanderfolgende Punkte werden um den gesamten Ring miteinander verbunden. Daraus ergibt sich eine Reihe sehr kleiner gerader Linien, die addiert werden, um die Länge, d. h. den Umfang der Feder, zu berechnen. Um der Tatsache Rechnung zu tragen, dass eigentlich Bögen (und nicht Geraden) zwischen den einzelnen Punkten addiert werden sollten, ergänzt AutoMeasure die Berechnung um einen kleinen Korrekturfaktor, der die Messlänge so erhöht, dass man im Ergebnis den tatsächlichen Umfang erhält.

Jedes Ergebnis ist nicht nur sehr präzise, sondern auch äußerst wiederholgenau. Wenn die Form desselben Rings auf dem iNEXIV Messtisch geändert wird und erneut Messungen aufgenommen werden, weichen die Ergebnisse der aufgezeichneten Längen stets nur um wenige Mikrometer voneinander ab.

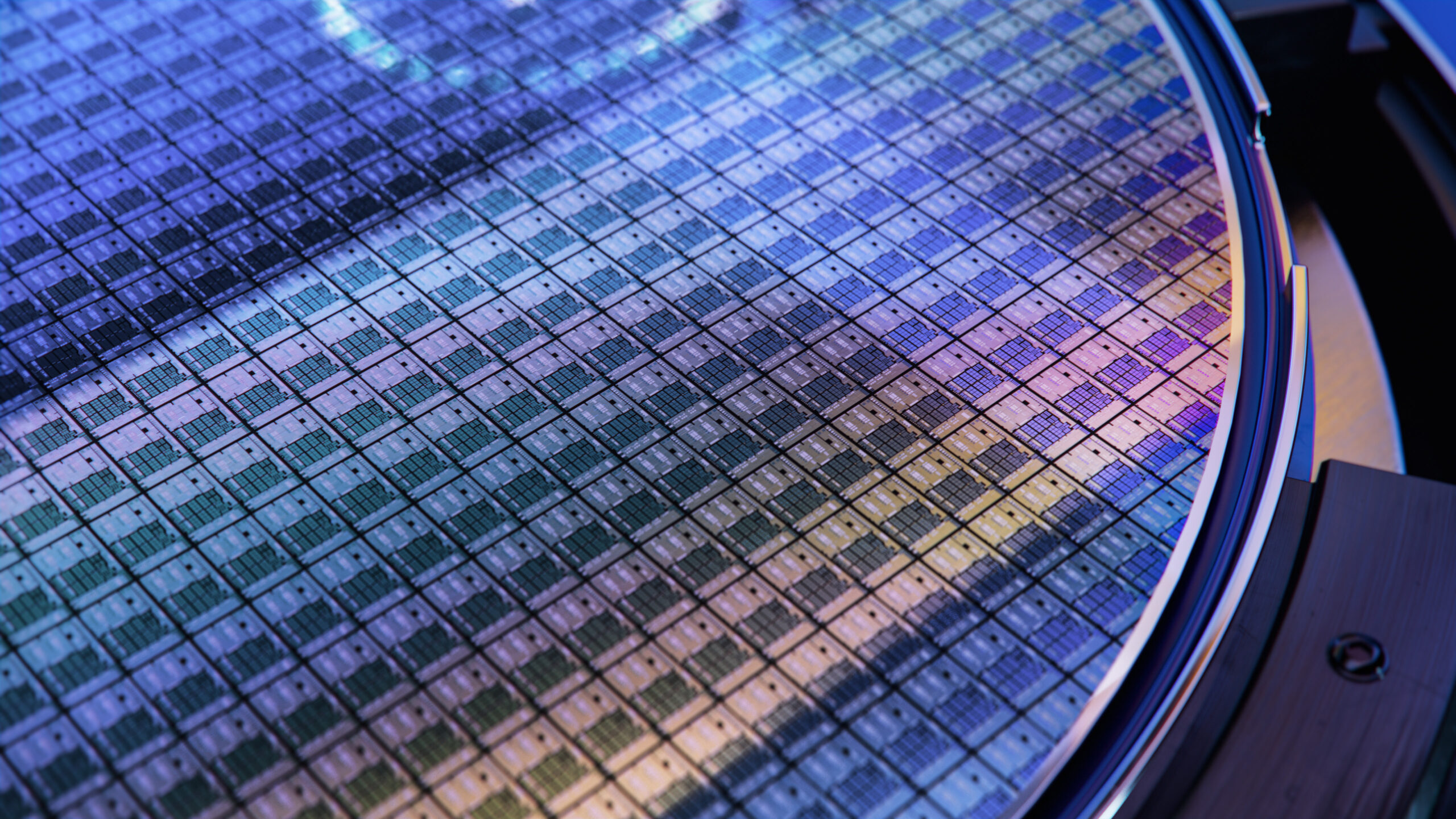

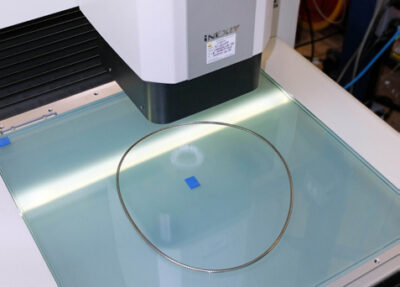

Eine herkömmliche Ausschuss-/Gutlehre, die zur Bestimmung des Innen- und Außendurchmessers der Feder eines Wellendichtrings verwendet wird, ist im Vordergrund zu sehen. Dahinter ist ein Stufenendmaß abgebildet, das in 1-Millimeter-Schritten spitz zuläuft, um die Durchmesser verschiedener Federn kleinerer Größe zu messen. Diese zweckgebundenen Prüfmittel wurden durch bei CliffordSprings (mit Sitz in Redditch) durch das iNEXIV VMA-4540 Videomesssystem von Nikon Metrology ergänzt.

Vielseitige iNEXIV platform.

Aktuell wird das iNEXIV VMA-4540 System bei Clifford Springs ausschließlich für zweidimensionale Prüfungen eingesetzt. Das Gerät verfügt jedoch über einen optischen Autofokus (AF), der mit einem großzügigen Arbeitsabstand von 73,5 mm aufwartet und Tiefenmessungen ermöglicht. Gegenwärtig wird diese Funktion nicht genutzt, da die Breite der Federwindung einfach manuell mit einem Messschieber ermittelt werden kann. Das Unternehmen kann jedoch stets von dieser Möglichkeit Gebrauch machen, falls es beschließt, seine Produktprüfung noch weiter zu automatisieren.

Außerdem besteht die Möglichkeit zur Installation eines berührenden Messtasters, falls beispielsweise Abschrägungen oder Einstiche zu prüfen sind. Der Messtaster arbeitet versetzt zur optischen Achse, aber im selben 450 x 400 x 200 mm Koordinatenraum, mit einem nur geringfügig kleineren Betriebsradius. Ein Tastereinsatzwechsler ist ebenfalls erhältlich, der die Ausführung von optischen und taktilen Messungen in ein und demselben Messzyklus ermöglicht. Durch verschiedene Beleuchtungsoptionen wie Auflicht-, Durchlicht- und 8-segmentige LED-Ringbeleuchtung lässt sich dieses System noch vielseitiger gestalten. Diese Beleuchtungen in Kombination ermöglichen eine präzise Erkennung kontrastarmer Kanten.

Clifford Springs nutzt derzeit nur ein Bruchteil der Möglichkeiten, die das iNEXIV bietet. Für das Unternehmen ist es allerdings beruhigend zu wissen, dass seine neue Messplattform sehr viele Möglichkeiten bietet und geeignet ist, auch in der Zukunft praktisch alle Anforderungen, die an Messaufgaben gestellt werden dürften, zu erfüllen.

Über Clifford Springs

Das im Jahr 1946 gegründete Clifford Springs ist eines der wenigen Unternehmen weltweit, das eine große Auswahl an gekippten, Spiral-, Ring- und Mäanderfedern für federunterstützte Dichtungen herstellt. Die Federn gibt es in unterschiedlichsten Durchmessern von wenigen Millimetern bis zu 300 mm. Sie werden überwiegend aus Edelstahl gefertigt, obgleich gehärteter Stahl, Phosphor-Bronze und PEEK (Polyetheretherketon) ebenfalls für die Herstellung bestimmter Varianten verwendet werden. Die Hälfte der Produktion des Redditch Werks wird in Form von Spulen zur Weiterverarbeitung an den Kunden geliefert. Die andere Hälfte wird geschnitten und zu einzelnen Federn zusammengeschweißt. Eine federunterstützte Dichtung vergrößert den Widerstand gegenüber Radialkräften, die von außen über eine Flüssigkeit oder ein Gas mit Druck einwirken. Angesichts der Tatsache, dass 60 Prozent des Umsatzes aus dem weltweiten Vertrieb von Federn im gerade geschwächten Öl- und Gassektor stammt, könnte man annehmen, dass das Unternehmen ebenfalls eine schwere Zeit durchmacht. Das ist allerdings nicht der Fall, da es dank der Einführung branchenweit führender Fertigungsprozesse, von der Spulenwicklung über das Schweißen bis hin zur heutigen Produktprüfung, Marktanteile gewonnen hat. Die Luftfahrt- und Automobilindustrie sind ebenfalls Branchen, in denen federunterstützte Dichtungen häufig zum Einsatz kommen.