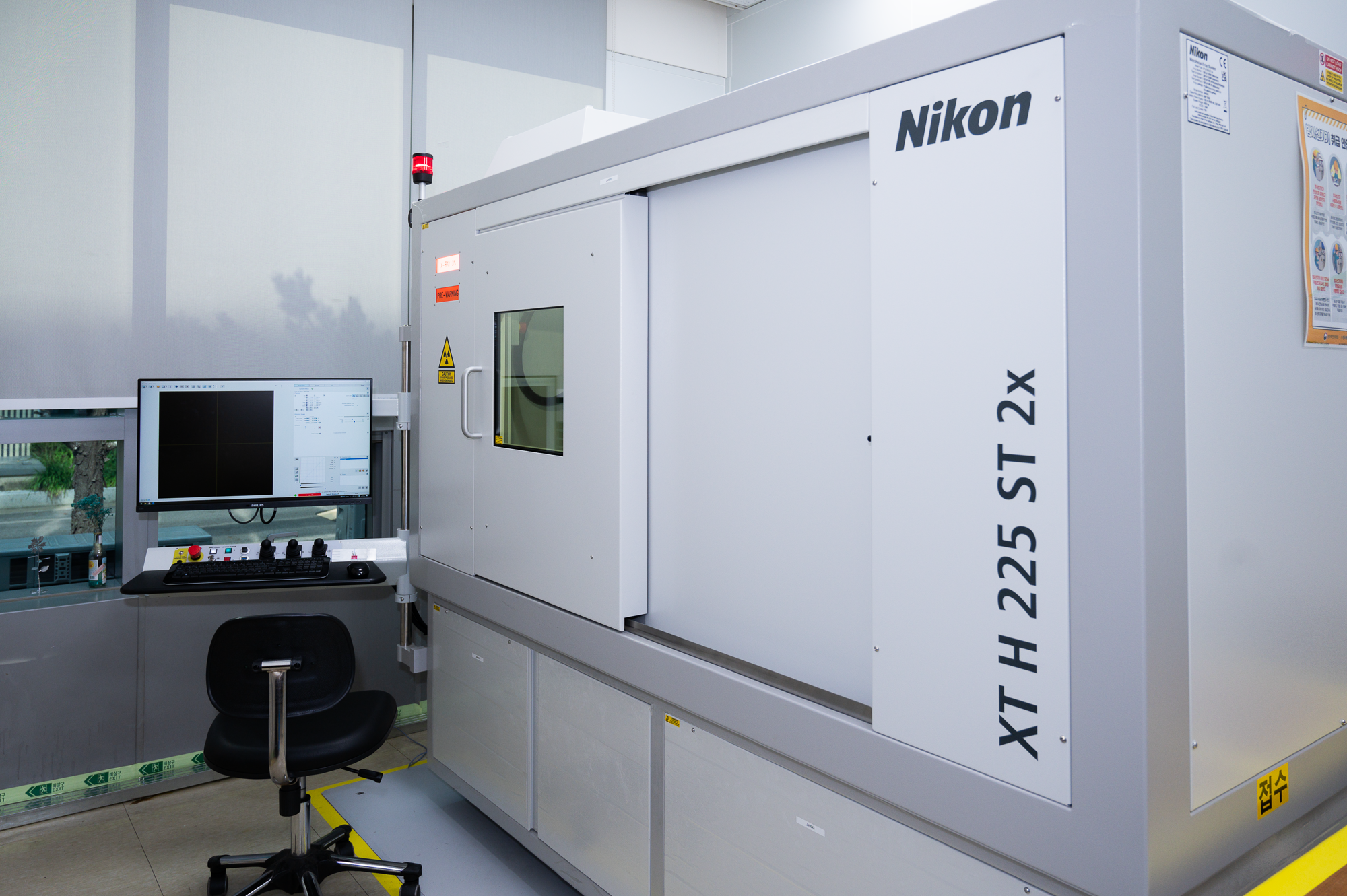

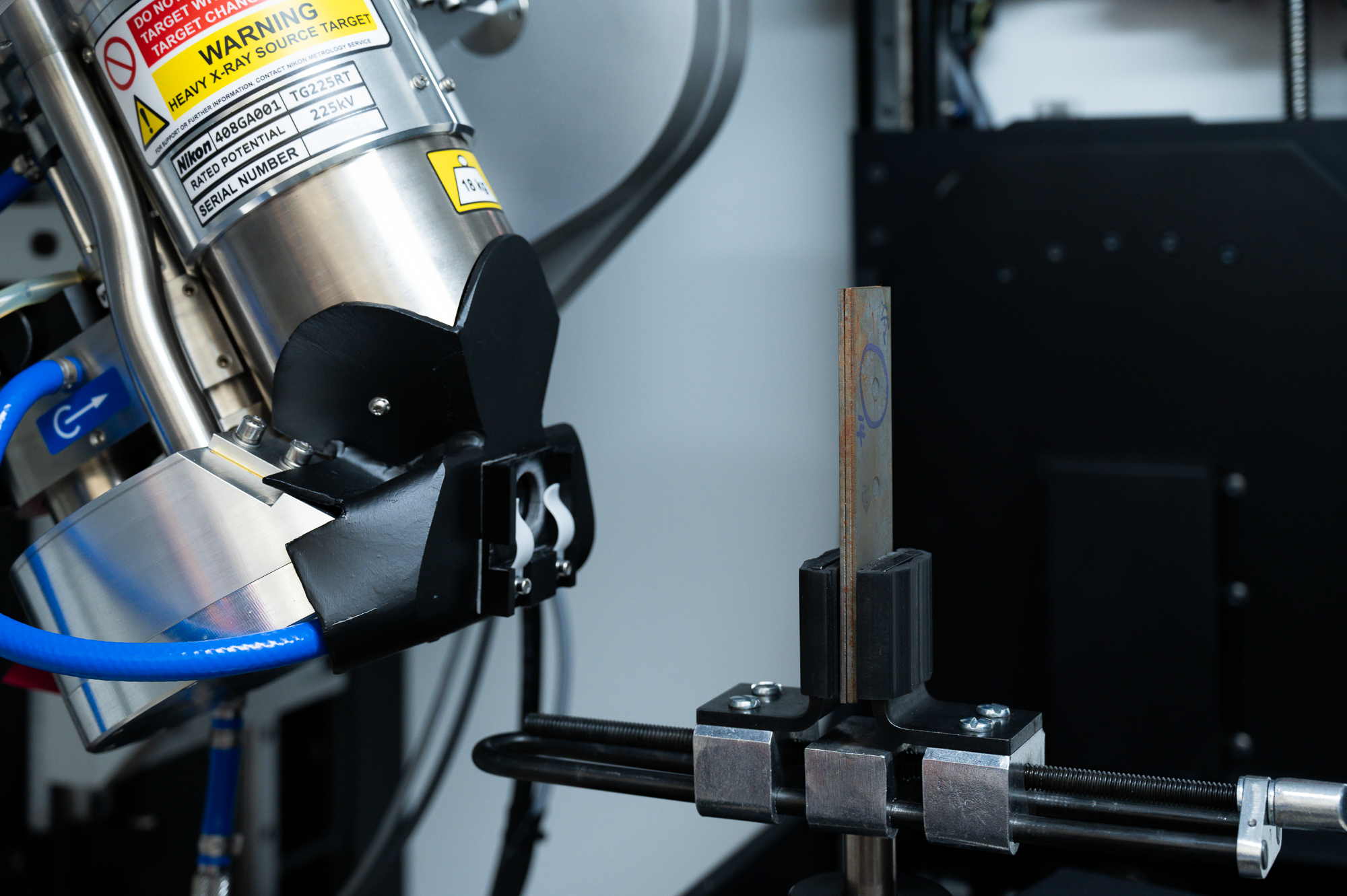

POSCO, einer der weltweit größten Stahlproduzenten, hat für sein Forschungs- und Entwicklungszentrum in Incheon, Korea, ein Röntgen-CT-Gerät (Computertomograph) gekauft. Das Mikrofokussystem XT H 225 ST 2x wurde vom Geschäftsbereich Industrielle Messtechnik der Nikon Corporation (https://industry.nikon.com) hergestellt, letztes Jahr im Sommer installiert und war Ende 2022 voll einsatzbereit. Die Anlage ist mit dem einzigartigen Rotating.Target 2.0 des Unternehmens ausgestattet. Mit seiner branchenführenden Leistung ermöglicht es den Dauerbetrieb mit bis zu 450 W. Das Ergebnis ist eine dreimal höhere Auflösung bei gegebener Scanzeit bzw. eine dreimal schnellere Datenerfassung bei gegebener Auflösung.

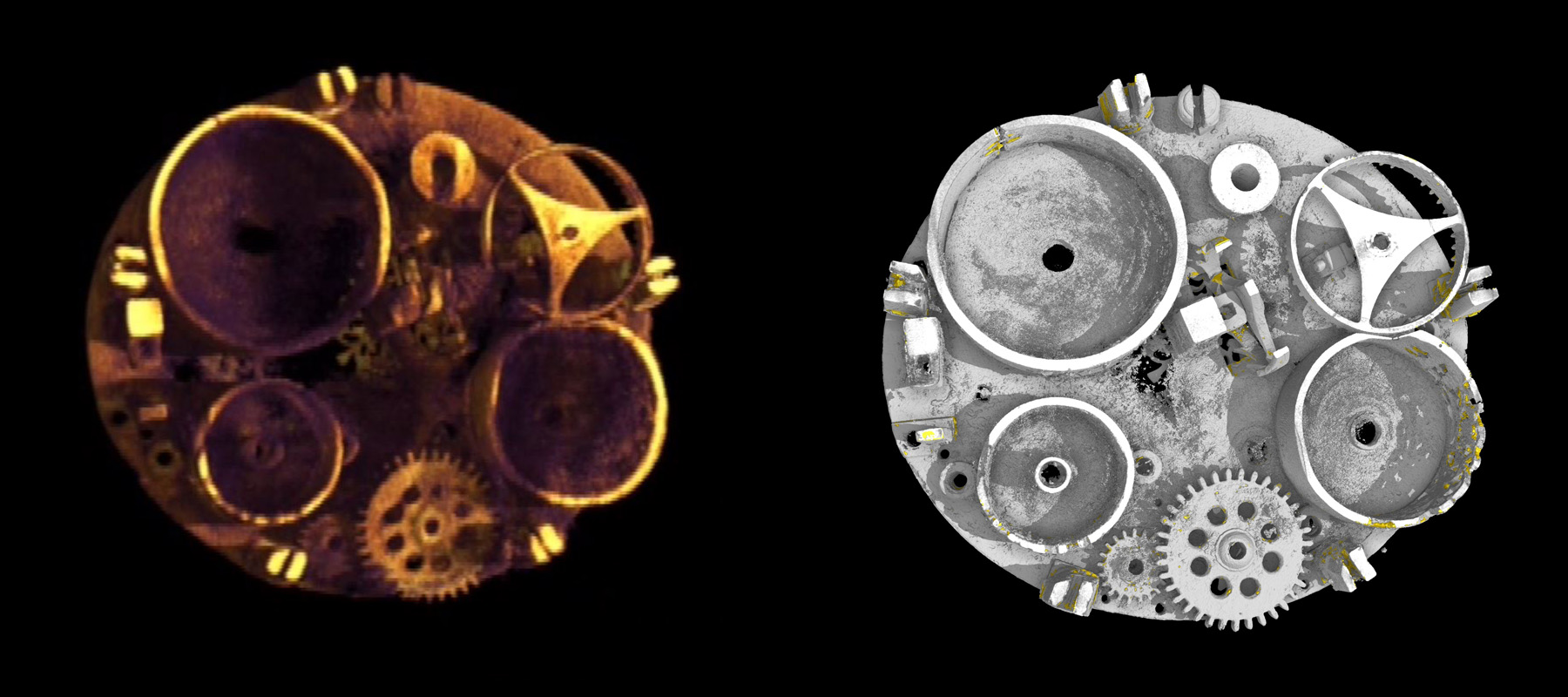

Das POSCO Songdo R&D Center nutzt seit 2021 die von Nikon angebotenen Auftragsprüfungen, hauptsächlich um seinen Kunden aus der Automobilindustrie ein besseres Verständnis der Leistungsfähigkeit ihrer Schweißprozesse zu vermitteln. Bei der Entwicklung eines neuen Leichtbaustahls, aus dem sichere Bauteile für die Automobilindustrie hergestellt werden können, haben Punktschweißversuche gezeigt, dass die elektrolytische Verzinkung in die Schweißnaht eindringt und Lötrisse (Liquid Metal Embrittlement, LME) verursacht. Nachdem dieses Phänomen entdeckt worden war, begann man, eine neue Materialvariante zu entwickeln, bei der keine LME auftritt. Um den Effekt zu untersuchen, wurde das Innere der Schweißnaht untersucht und die Ergebnisse analysiert. Dazu war die zerstörungsfreie Röntgen-CT unerlässlich.

Die Röntgen-Auftragsprüfung von Nikon und der zugehörige Support erwiesen sich als äußerst erfolgreich und lieferten innerhalb von nur fünf Arbeitstagen umfassende CT-Ergebnisse. POSCO beobachtete je nach Position des LME und Grad der Durchdringung unterschiedliche Auswirkungen auf die Schweißnahtqualität. Die Ergebnisse wurden verschiedenen internen und externen Gruppen vorgestellt. POSCO führt derzeit Gespräche mit verschiedenen Automobilherstellern, um die LME-Standards in der Branche zu ändern. Der gesamte Prozess ermöglichte es der F&E-Abteilung auch, sich mit den Möglichkeiten des Röntgen-CT vertraut zu machen, bevor ein eigenes System angeschafft wurde. Dies war immer geplant, um die Produktivität der Schweißnahtprüfung zu erhöhen und das System für andere Qualitätskontrollaufgaben innerhalb des Zentrums verfügbar zu machen.

Uhm Sangho, Senior Principal Researcher am Standort Incheon, sagte: „Als wir uns für den Kauf entschieden, kannten wir Nikon bereits aus der laufenden Zusammenarbeit und konnten daher eine fundierte Entscheidung treffen. Ausschlaggebend für die Wahl dieses Herstellers war letztlich die hohe kontinuierliche Röntgenleistung des XT H 225 ST 2x. Es kann auf einen sehr kleinen Punkt im Mikrometerbereich fokussiert werden. Dies wird durch die schnelle Wärmeableitung des Rotating Target erreicht, die kein anderes System bietet.“

Uhm Sangho, Senior Principal Researcher am Standort Incheon, sagte: „Als wir uns für den Kauf entschieden, kannten wir Nikon bereits aus der laufenden Zusammenarbeit und konnten daher eine fundierte Entscheidung treffen. Ausschlaggebend für die Wahl dieses Herstellers war letztlich die hohe kontinuierliche Röntgenleistung des XT H 225 ST 2x. Es kann auf einen sehr kleinen Punkt im Mikrometerbereich fokussiert werden. Dies wird durch die schnelle Wärmeableitung des Rotating Target erreicht, die kein anderes System bietet.“

Darüber hinaus habe es noch weitere Faktoren gegeben, die die Entscheidung für die Lösung von Nikon beeinflusst hätten, betonte er. Die Maschine ist mit Half.Turn CT ausgestattet, das den Winkel, um den sich eine Probe während des Scannens dreht, nahezu halbiert und damit die Verarbeitungsgeschwindigkeit ohne Verlust an Bildschärfe nahezu verdoppelt. Die Betriebskosten sind niedrig, was zum Teil auf die offene Bauweise, die lange Lebensdauer und den einfachen Austausch des Filaments zurückzuführen ist. Zudem ist das Gerät leicht zu kalibrieren und die Software zur Erfassung und Rekonstruktion der CT-Daten gilt als hervorragend.

Während das POSCO Songdo R&D Center im Auftrag seiner Kunden weiterhin die Grenzen der Forschung für die Automobilindustrie und andere Branchen, die den vom Konzern produzierten Stahl verwenden, neu definiert, bekräftigt die Partnerschaft mit Nikon das Engagement des Unternehmens, an der Spitze der technologischen Innovation zu bleiben. Beide Unternehmen sind Marktführer in ihrem Bereich und verfolgen das Ziel, nicht nur die Qualitätskontrolle zu revolutionieren, sondern auch die Produktivität in allen Bereichen der Fertigungsindustrie zu maximieren.