Um den wachsenden Anforderungen der Kunden gerecht zu werden, arbeiten Hersteller fortlaufend an der Verbesserung ihrer Produktqualität. Eine Möglichkeit, dieses Ziel zu erreichen, ist eine hundertprozentige Werkstückprüfung, statt nur Stichproben aus der Fertigungslinie für die Qualitätskontrolle zu entnehmen. Allerdings treten Probleme auf, wenn die Teile zu komplex oder bereits teilweise montiert sind, da eine Prüfung unter Verwendung eines Messsystems oder Laserscanners zu langwierig sein könnte. Bei Werkstücken, die mit generativen Fertigungsverfahren hergestellt wurden oder bei Kunststoffformen mit integrierter Elektronik könnte es sogar unmöglich sein, sie mit herkömmlichen Messverfahren zu überprüfen.

Betreten Sie die Welt der industriellen Computertomografie (CT) Die CT ist ein wertvolles Werkzeug für den Qualitätsmanager, da sowohl die Innenstruktur als auch die Außenstruktur von Teilen zerstörungsfrei mit Röntgentechnik auf Materialdefekte (Lunker, Porosität, Einschlüsse etc.) sowie Maßhaltigkeit geprüft werden können. Normalerweise boten sich solche Möglichkeiten nur in Forschungs- und Prototypenabteilungen, da diese Technik zu langsam für den Einsatz in einer Fertigungslinie war – bis heute.

Die jüngsten Fortschritte, die Nikon Metrology in der Entwicklung hochauflösender, rotierender Highflux-Targets für Röntgenröhren gemacht hat, in Verbindung mit verbesserten Scanning-Konzepten, Algorithmen und Analyseverfahren, ermöglichen die 3D-Prüfung, Rekonstruktion und Auswertung von Prüfobjekten in wenigen Minuten und mit einer Genauigkeit im Mikrometerbereich. Verbindet man dies mit fortgeschrittenen, rechnergesteuerten Technologien und ausgereiften, automatisierten Handlingtechniken, die zuverlässige Robotersysteme einsetzen, eröffnen sich praktische Möglichkeiten für eine hundertprozentige Inspektion direkt in (oder neben) der Fertigungslinie. Damit lassen sich nicht nur kurze Fertigungszyklen verwirklichen, sondern auch die Anforderungen, wie Erfassung großer Datenmengen und Konnektivität, die mit Industrie 4.0 einhergehen, werden erfüllt.

Nikon Metrology konfiguriert und liefert halbautomatische und vollautomatische CT-Scanning-Systeme sowie CT-Scanning Systeme für die Serienfertigung zusammen mit Materialhandling-Systemen für alle Einsatzbereiche. Die Möglichkeiten reichen von der einfachen Qualitätskontrolle (Gut/Schlecht) bis hin zur umfassenden Qualitätsanalyse in Echtzeit mit Rückmeldungen zum Fertigungsprozess, sodass alle Werte innerhalb der Toleranz gehalten werden.

Mit der zerstörungsfreien CT-Technologie können sowohl Strukturen als auch Maßhaltigkeit geprüft werden.

Vom krankenhaus in die fabrik

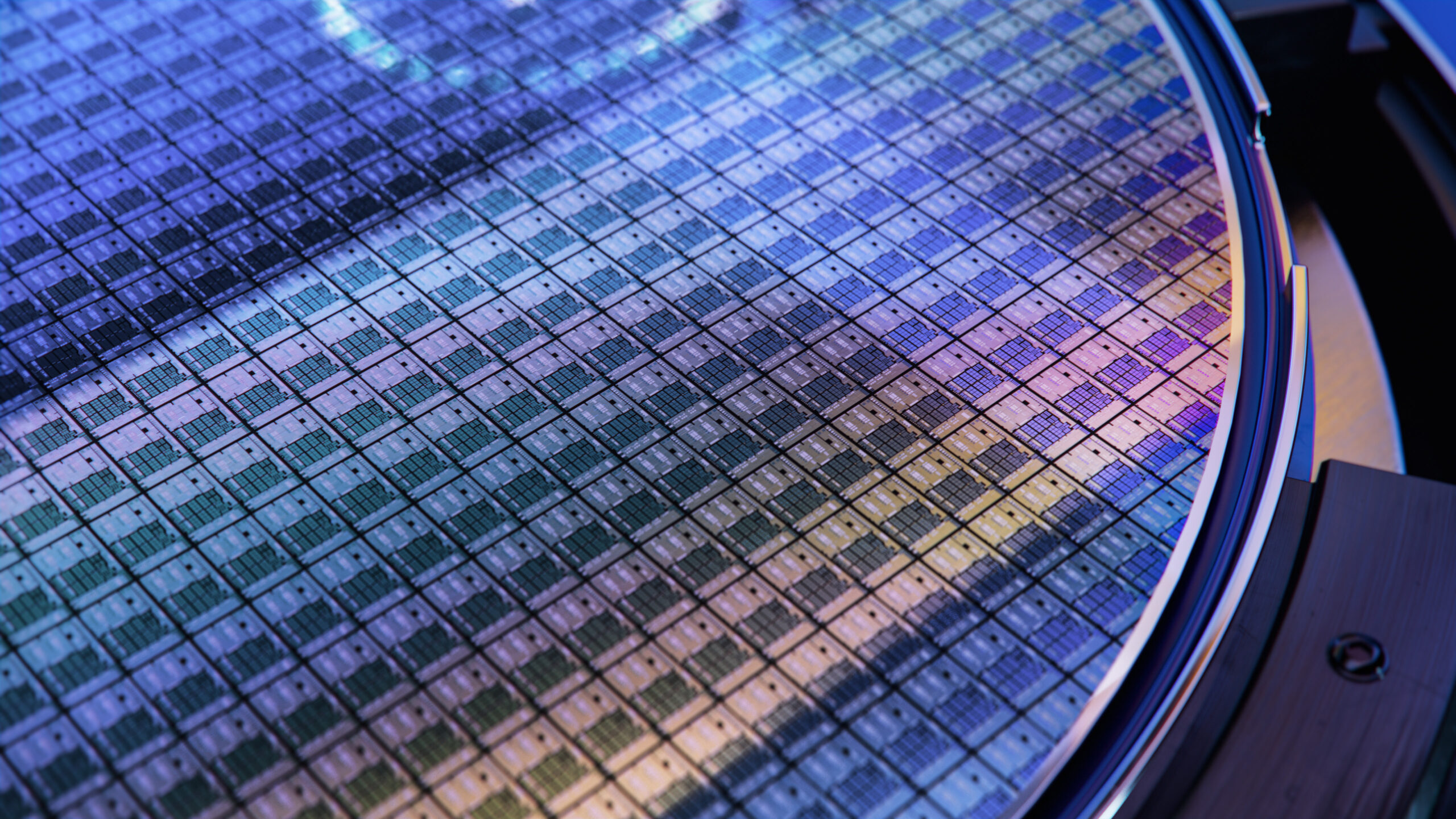

Die Technik ist mit dem CT-Scannen am Menschen in der Medizin vergleichbar, wo sie bereits seit mehreren Jahrzehnten eingesetzt wird. Obwohl es in diesem Fall das Werkstück ist, das gedreht wird, werden aus verschiedenen Winkeln mehrere Röntgenaufnahmen gemacht. Die entstandenen Grauwertbilder werden in ein dreidimensionales Voxelfeld (3D-Pixelraster) umgewandelt. Es wird verwendet, um das Werkstück mit dem CAD-Modell zu vergleichen, sodass die Teilegeometrie auf Anomalien geprüft werden kann. Außerdem können sowohl die inneren als auch die äußeren Ist-Abmessungen des Teils extrem genau gespeichert werden. Dieser Prozess vermeidet nicht nur die Zerstörung von Prüfteilen, die sowieso nicht repräsentativ sind, da sie sich von anderen Teilen der Serie unterscheiden könnten, sondern er ermöglicht auch eine Prozesskontrolle, die synchron zum Fertigungszyklus ausgeführt wird und somit eine hundertprozentige Qualitätssicherung bietet. Bei der Herstellung von Gussteilen eröffnet sich weiteres Einsparpotenzial bei der Ausschussrate, da Größe und Position von Formfehlern leicht erkannt werden können und festgelegt werden kann, ob dieser Teil des Werkstücks durch weitere Bearbeitungsschritte beseitigt werden soll.

Die Prüfung von Schweißnähten ist ein weiterer Bereich, in dem die industrielle CT besonders hilfreich ist, da die visuelle Prüfung auf Porosität und mechanische Unversehrtheit ohne die Anwendung destruktiver Techniken sehr schwierig ist. Natürlich stehen einfache Röntgentechniken zur Verfügung, die aber nicht in der Lage sind, komplexe Teilegeometrien zu bewältigen. Außerdem erreichen sie nicht einmal ansatzweise das Genauigkeitsniveau, das die Computertomografie bietet.

Automation sichert einheitliche ergebnisse

Die CT-Systeme von Nikon Metrology wurden mit Blick auf die Automation entwickelt. Die Software Inspect-X bietet Anwendern die Möglichkeit, Scanprofile zu speichern und sie später wieder abzurufen, um Prozessdaten, wie Röntgeneinstellungen, Manipulatorpositionen und Bildeinstellungen, zusammen mit Parametern für die Rekonstruktion und Volumenanalyse zu überprüfen. Ohne die Notwendigkeit von Bedienereingriffen ist die Einheitlichkeit und Wiederholgenauigkeit der Ergebnisse sichergestellt und der Bediener hat Zeit für andere Aufgaben, wie die Vorbereitung von Prüfobjekten. Programmierkenntnisse sind nicht erforderlich, da die Software automatisch die passenden Programme für die Analyse und Berichterstellung lädt.

In manchen Fertigungsumgebungen bietet sich die halbautomatische CTPrüfung als Lösung an. Nikon Metrology hat bereits mehrere Systeme dieser Art in Europa, zuletzt in Frankreich, installiert. Angeleitet durch eine einfache, personalisierte Benutzeroberfläche lädt der Bediener die Teile einzeln oder mehrere Teile in Gruppen auf einen Ablageplatz in der ScanningStation, wo ein automatisiertes System dann die Aufgabe übernimmt, die Teile präzise für die Bearbeitung zu positionieren. Die Kommunikation mit den Produktionsdatenbanken ermöglicht eine automatische Erkennung des zu prüfenden Teils, sodass die Parameter entsprechend angepasst werden. Die Prüfergebnisse werden wieder in die Produktionsdatenbank für die statistische Prozesskontrolle, weitere Analysen und zum Speichern des Datenverlaufs eingepflegt.

Statt den Bediener nur für die Teilehandhabung einzusetzen, während alle anderen Aufgaben automatisch ablaufen, wäre ein CT-Verfahren, das zusätzliche händische Aufgaben erfordert, in einer Umgebung mit Serienfertigung möglicherweise angemessener. Die Werkstückerkennung, die Programmauswahl, die Analyse der Ergebnisse nach dem Scannen und das Hochladen von Messprotokollen wären dann alles Aufgaben, die typischerweise von einem Bediener ausgeführt werden würden.

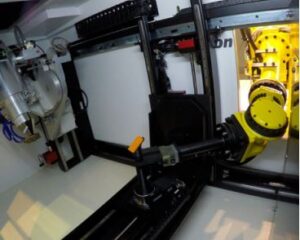

Automatisiertes Roboterladesystem und Roboter positioniert ein Prüfobjekt auf einem Drehtisch im CT-System.

100%ige inline-inspektion

Eine vollautomatisierte Inline-Lösung würde dagegen zu Umgebungen mit Fließfertigung passen, in denen komplexe innenliegende Geometrien oder Materialstrukturen geprüft werden müssen. Nikon Metrology hat unlängst ein CT-System für die hundertprozentige, automatische Inspektion mit Rückmeldungen zur Kontrolle der Fertigungsprozesse an einen Hersteller in Großbritannien geliefert.

Der komplette Prüfprozess wird automatisch, ohne Bedienereingriffe, ausgeführt. Die Codes zur Erkennung der Teile werden gescannt und von der Datenbank verwaltet. Roboter laden bzw. entladen die Teile von Förderbändern und positionieren sie über eine automatische Tür im CT-System. Nach dem Scannen werden sie von den Robotern wieder entnommen. Das Programm wird direkt geladen und die Teile werden automatisch gescannt, rekonstruiert und nach den Vorgaben der Datenbank beurteilt und klassifiziert. Der gesamte Prozess kann in weniger als einer Minute abgeschlossen werden. Wenn kurze Zykluszeiten gefordert sind, können bei Bedarf auch mehrere Teile gleichzeitig gescannt werden.

Dieser Ansatz ermöglicht nicht nur eine schnelle Erkennung und Rückmeldung von Prozessschwankungen, sondern eliminiert auch das Risiko, dass Messfunktionen durch Bedienereingriffe nachteilig beeinflusst werden. Eine Datenbank mit eingepflegten Informationen zu jedem Fertigungsteil sorgt für vollständige Rückführbarkeit, die entscheidend für die Luft- und Raumfahrttechnik und andere sicherheitskritische Komponenten ist. Da die Produktionsabläufe ohne Unterbrechungen ausgeführt und in Echtzeit optimiert werden, wird die Effizienz gesteigert, d. h. ideale Bedingungen für die Massenfertigung, wie beispielsweise im Automobilsektor. Eine Schnellüberprüfung bestimmter Komponenten, wie Einspritzdüsen, die Toleranzen unter 10 Mikrometer haben und anfällig für Störquellen sind, könnte ohne CT nur sehr schwer durchgeführt werden.

Durchdringung dichter werkstoffe

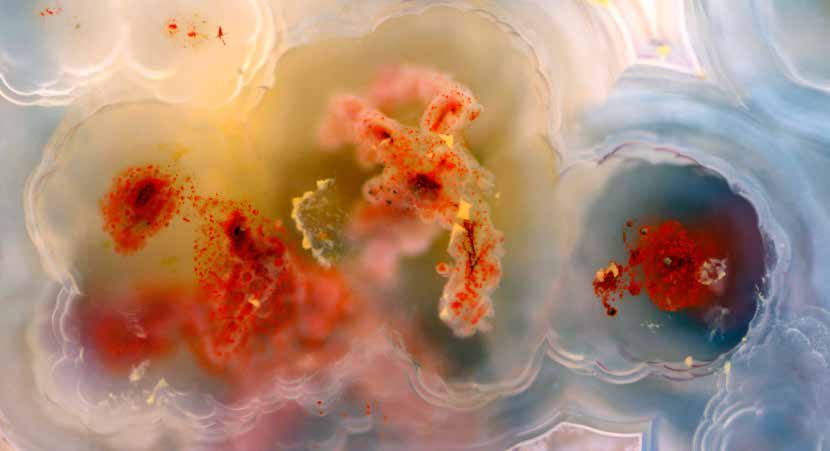

Durchdringung dichter Werkstoffe Mit seiner hochleistungsfähigen 450kV Mikrofokus-Röntgenröhre ist der XT H 450 Scanner von Nikon Metrology das ideale Gerät für die Prüfung von hochdichten Werkstücken, wie Impellern, Turbinenschaufeln und medizinischen Prothesen, die aus exotischen Legierungen hergestellt werden. Mit der von Nikon Metrology entwickelten Curved Linear Diode Array (CLDA)-Technologie werden die Röntgenstrahlen, die das Teil durchdringen, optimal erfasst, ohne dass unerwünschte Streustrahlung aufgenommen wird. Das Ergebnis sind kristallklare, kontrastreiche Bilder, die alle Details für umfassende Messungen und Analysen bieten.

Das rotierende Target ist flüssigkeitsgekühlt und ermöglicht so eine höhere Flussdichte, um die Messzykluszeiten in der Fertigung zu verkürzen. Sie bietet 450 Watt Dauerleistung ohne Einschränkungen der Messzeit, während die kleine Mikrofokus-Brennfleckgröße von 80 bis 113 Mikrometern ein streuungsfreies CT-Volumen (mit einer Wiederholbarkeit und Genauigkeit von 25 Mikrometern) liefert. Für Anwendungen mit hoher Geschwindigkeit oder niedrigerer Dichte, wie die zerstörungsfreie 3D-Defekterkennung in Gussaluminiumteilen, steht außerdem ein Flachdetektor zur Verfügung.

Fazit

Für die richtigen Anwendungen bringt die Automatisierung von 3D-Prüfungen mit einem hochleistungsfähigen CT-Scansystem riesige Vorteile. Die Investition macht sich schnell bezahlt, da weniger Fachkräfte eingestellt werden müssen und sowohl die Produktivität als auch der Gewinn steigen. Die Fertigung im geschlossenen Regelkreis führt zu gesteigerter Qualität und besseren Produktinformationen. Gleichzeitig werden mit der Rückverfolgbarkeit und zentralen Datenspeicherung Anforderungen erfüllt, die Industrie 4.0 und der intelligenten Fabrik der Zukunft entsprechen.