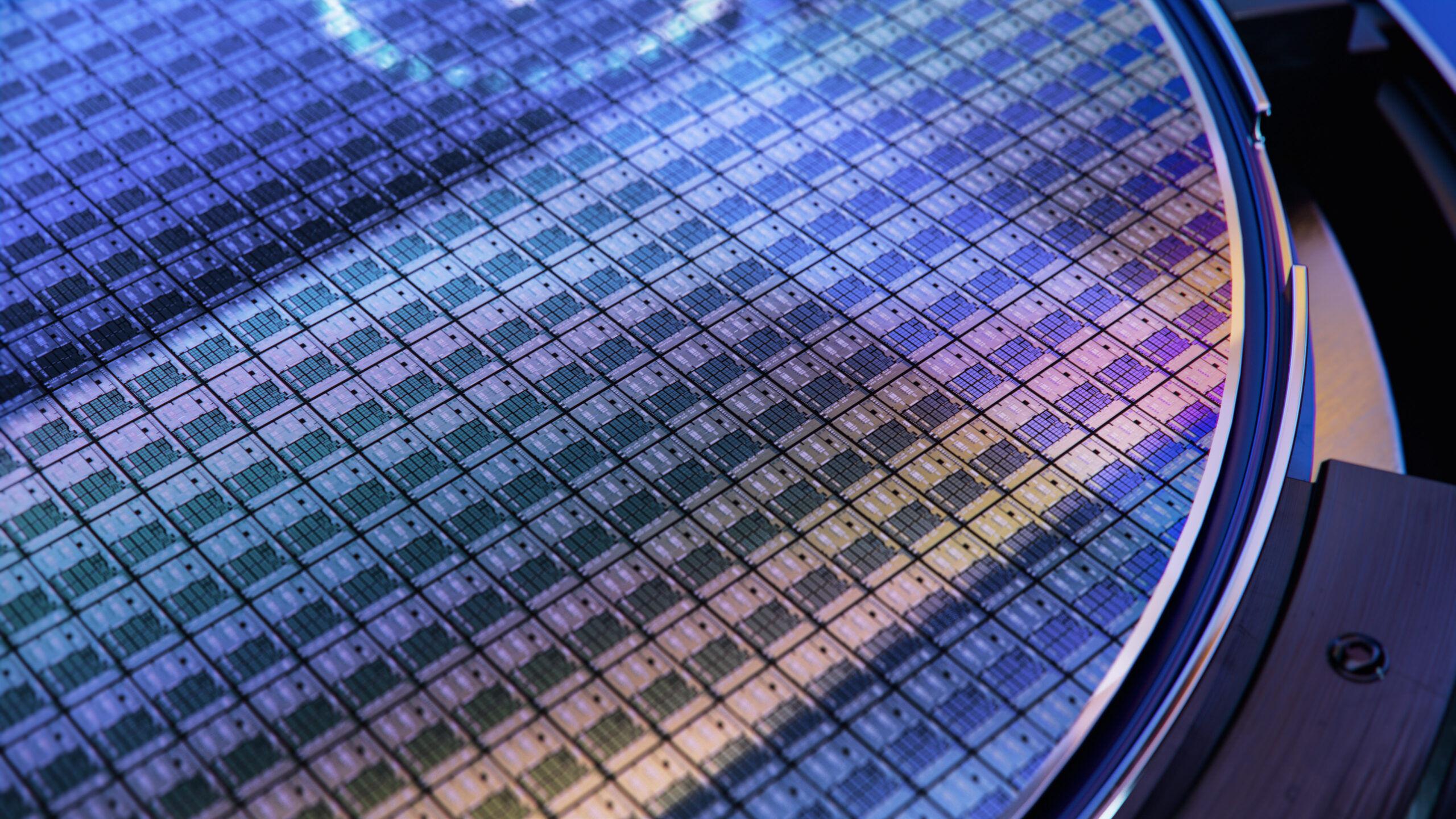

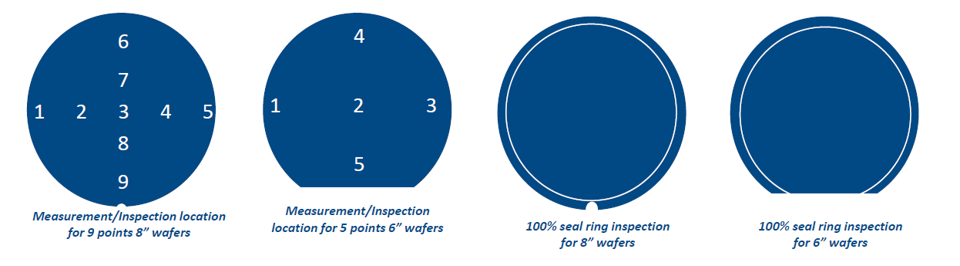

通过引入尼康公司工业计量事业部推出的可编程影像测量系统(可自动输送半导体晶圆),在制造 IC(集成电路)期间设置 AOI(自动光学检查)设备进行晶圆级质量控制的资本成本下降了一半。由于扫描顺序可以按照客户的需求来量身定制,转换前的停机时间较使用传统 AOI 系统时有所减少,让客户可以借助这款可满足不同需求的工具,更好地控制晶圆级制程。市面上昂贵的专用 AOI 硬件的问题在于,其设计用于遵循严格的自动流程,采用 Z 字形方式扫描光刻后的整个晶圆表面来收集可能出现的任何缺陷的相关数据。而与之相反,尼康的解决方案灵活且成本低廉,它本质上是一款光学坐标测量系统,可以通过编程来执行更简短且更具实效的检查周期,以适应每种质量控制需求。最近在新加坡完成的一项试点安装工作是新质量优化程序的最佳示例。这家客户不想在 8 英寸(200 毫米)晶圆的整个区域上对芯片进行临界尺寸检查,因为此项操作对于获取可靠结果没有必要。而客户需要扫描整个圆周以及距中心更近的几处规则分布的独立位置。对 6 英寸(150 毫米)晶圆的要求也与此类似。

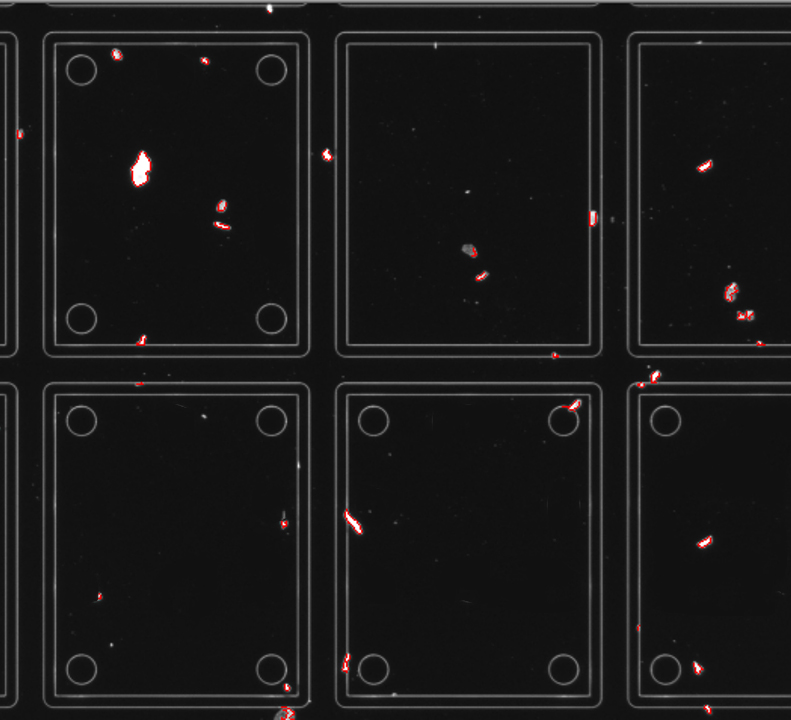

尼康 NWL200 自动送片器可以将晶圆从晶圆盒中输送到影像测量仪上,检查后再送回晶圆盒,期间无需任何人工干预。有缺陷的晶圆会接受重新加工,而合格晶圆则会发往下游,以供后端操作。在系统监控和跟踪方面,用户图形界面采用了行业标准的 SECS/GEM 协议,以便实现从设备到主机的数据通讯。这款紧凑型自动化系统的特色在于可正常运行的平均时间长,且维护成本低。晶圆输送至 NEXIV VMZ-S3020 上后,对 8 英寸晶圆上九个中心区域的图像采集和测量约 10 秒即可完成,而晶圆边缘检查可在四分钟的周期内完成,该周期可生成 180 张图像供分析使用。

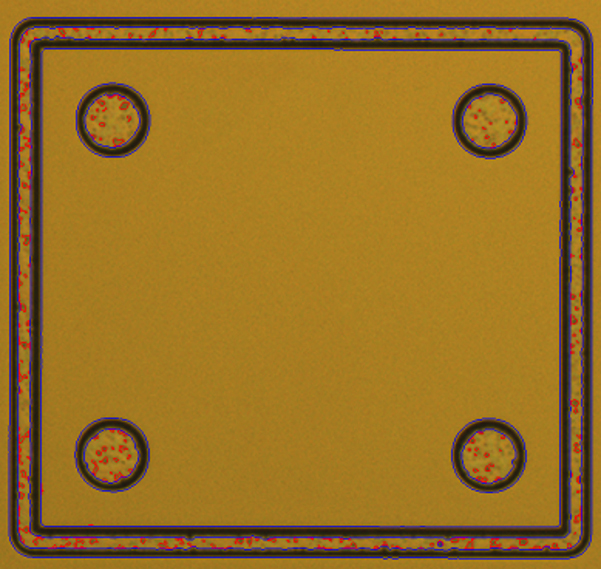

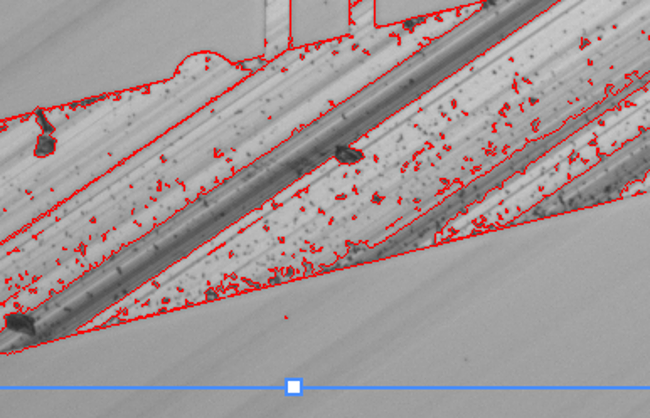

使用标准软件 AutoMeasure 即可简单地选择特定区域,并对尼康 NEXIV VMZ-S3020 影像测量仪进行编程来检查这些区域。这款影像测量仪的另一个特点是采用了多种照明选项,包括明视场和暗视场,这些选项可以在检查周期期间通过编程来开启和关闭。明视场可以良好地突显光刻胶的瑕疵,而暗视场更适合用于分辨硅晶圆表面是否存在划痕。这两种照明方式都可以辨别出可能导致缺陷或对最终的 IC 功能产生不利影响的颗粒。例如,使用暗视场照明可以发现灰度等级强度高于背景和晶圆图案的颗粒。而使用明视场,则可以通过检查对比度差异来发现缺陷。晶圆边缘检查有助于通过查看亮度级来发现密封圈内部的缺陷。