为协助硅晶圆制造公司进行质量控制,Nikon Corporation 工业计量事业部 (https://industry.nikon.com) 推出了一款高精度解决方案,可快速、全面地检测晶圆表面的激光刻制晶圆 ID 码。此系统基于该公司 NEXIV VMZ-K3040 共焦影像测量系统的运用,后者具有 2D 和 3D 双光学器件,可测量每一个晶圆的 ID 字符串以识别晶圆。

为协助硅晶圆制造公司进行质量控制,Nikon Corporation 工业计量事业部 (https://industry.nikon.com) 推出了一款高精度解决方案,可快速、全面地检测晶圆表面的激光刻制晶圆 ID 码。此系统基于该公司 NEXIV VMZ-K3040 共焦影像测量系统的运用,后者具有 2D 和 3D 双光学器件,可测量每一个晶圆的 ID 字符串以识别晶圆。

NEXIV 与自动晶圆加载器相连,后者将半导体晶圆从 FOUP(前开式晶圆传送盒)可靠地传送到影像测量系统,然后再将其返回,整个过程无需人工操作。

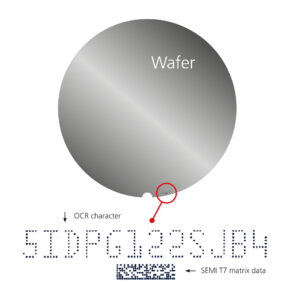

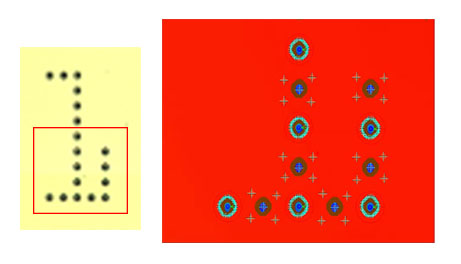

要避免代价高昂的错误和浪费,必须能够在晶圆厂的数百个处理步骤中可靠地读取晶圆识别 (ID) 码,这种能力对于操作整体取得成功至关重要。因此,每个工位处的 SEMI(国际半导体设备与材料协会)OCR(光学字符识别)读取器均必须能够准确检测序列码中的唯一字符,以确保晶圆正确无误。然而,激光标记会随着工艺流程的进行而逐渐磨损,变得越来越模糊,使 OCR 读取器难以区分。Nikon 的解决方案可确保裸晶圆上的激光标记始终具有最佳的深度和尺寸,这样,即使在加工和装运之后,也能读取序列号(OCR 字符和 SEMI T7 矩阵数据)。

在晶圆刻制完成后,将立即评估激光 ID 标记的质量。共焦 NEXIV 所执行的自动影像检测程序具有极广的工作范围和卓越的精度,这部分得益于影像测量系统能够捕捉每个特征的真实位置。同时,自动化程序的高吞吐量可与工厂车间中的无缝集成相一致。得益于高速运行特性,关于任何打标质量下降的实时信息将立即得到共享,以便及时维护激光打标工具。

|

否 |

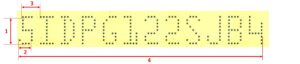

测量点 | 使用的光学器件 |

|

指定的点 |

字符点直径 |

明视场 |

|

1 |

字符高度 | |

|

2 |

字符宽度 | |

| 3 |

字符间距 |

|

| 4 |

总行长度 |

|

| 指定的点 | 点深度 |

共焦 |

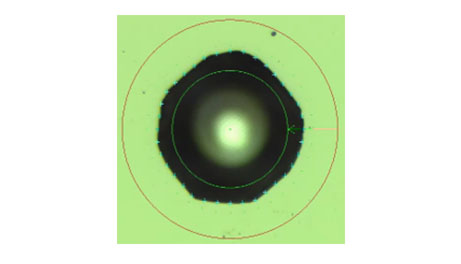

在 Nikon 针对 OCR 字符的检测和报告操作序列中,首先使用带明视场 2D 光学器件的圆形卡尺测量激光标记,并计算其直径和中心坐标。然后,测量字符的高度、宽度、间距,以及总行长度。使用共焦 3D 光学器件确定激光标记的深度。对于 SEMI T7 矩阵数据,也采用类似的程序。NEXIV VMZ-K3040 共焦影像测量系统的优势在于,它能够在单个检测程序中于明视场模式和共焦模式之间进行切换,而市场上的其他系统则需要为每种模式使用一台独立的机器,总共会涉及两台机器。优点包括更高精度、更快速度,以及无缝检测流程。

Nikon 新加坡中心的集成解决方案经理 Goh Wei Chen 评论道:“我们为半导体制造业开发的这款质量控制解决方案已在世界各地的代工厂取得了成功。事实证明,所实现的高精确度和大吞吐量是该重要质量控制功能的一大销售主张。” Nikon 的既定目标在于,提高实时检测在工业生产中的普及率,向生产线控制环节自动反馈相关信息,从而使计量功能助力推动生产流程,而晶圆 ID 码测量应用正是这一目标的又一例证。此方法称为“质量 4.0”,可确保从生产线出来的所有产品均为良品,而不是简单地将测量程序作为判定部件是否合格和需要报废的判优器。更多详情请见此处。