เทคโนโลยีเอกซเรย์คอมพิวเตอร์ (CT) ที่ Nikon นำเสนอช่วยให้ Tochigi Nikon บริษัทผู้ผลิตชิ้นส่วนออปติคัลรายใหญ่สามารถปลดล็อกโซลูชันที่เป็นการพลิกโฉมวงการ ซึ่งได้เปลี่ยนแปลงโลกแห่งการฉีดพลาสติกขึ้นรูปที่มีความแม่นยำ

Tochigi Nikon ซึ่งตั้งอยู่ในญี่ปุ่นเผชิญปัญหาเดียวกันกับทั้งอุตสาหกรรม นั่นก็คือ การผลิตชิ้นส่วนประกอบพลาสติกทรงกระบอก เช่น เลนส์กล้อง เป็นการดำเนินการที่ต้องใช้ความอุตสาหะ เนื่องจากการผลิตผลิตภัณฑ์เหล่านี้ต้องมีความแม่นยำสูง เพื่อให้เป็นวงกลมที่มีความใกล้เคียงกับความสมบูรณ์แบบมากที่สุด การปรับเปลี่ยนรูปร่างแม่พิมพ์เพื่อดำเนินการผลิตดังกล่าวสามารถทำได้อย่างยากลำบากและใช้ระยะเวลานาน โดยมักต้องใช้ช่างที่มีความชำนาญสูงและทำการแก้ไขหลายรอบ

ปัจจุบัน Tochigi Nikon ได้ปรับกระบวนการแก้ไขแม่พิมพ์ได้อย่างราบรื่นโดยใช้เทคโนโลยี CT ของ Nikon ส่งผลให้ประหยัดต้นทุนได้อย่างมีนัยสำคัญและเพิ่มประสิทธิภาพในระยะเวลาอันสั้นอย่างน่าทึ่ง วิศวกรของ Tochigi Nikon สามารถปรับตัวเข้ากับกระบวนทัศน์ใหม่ในเวลาเพียงสามเดือน

Tochigi Nikon ก่อตั้งขึ้นในปี 1961 เป็นบริษัทในเครือที่ Nikon เป็นผู้ถือหุ้นทั้งหมด ทำการผลิตส่วนประกอบและโมดูลออปติคัลภายในกลุ่มบริษัท Nikon ทั่วโลก ด้วยเทคโนโลยีการผลิตขั้นสูงในกระบวนการผลิตเลนส์ที่มีความแม่นยำ Tochigi Nikon ได้พัฒนาเลนส์ออปติคัลที่หลากหลายซึ่งถูกนำไปใช้ในอุตสาหกรรมต่างๆ ทั่วโลก

แผนกวิศวกรรมการผลิตที่ 1 ภายใน Tochigi Nikon ได้มุ่งเน้นไปที่ชิ้นส่วนอะไหล่เลนส์สำหรับกล้องมิเรอร์เลส ในขณะที่แผนกวิศวกรรมมีหน้าที่รับผิดชอบในการผลิตชิ้นส่วนจากการฉีดเรซินขึ้นรูปในปริมาณมาก รวมถึงชิ้นส่วนอะไหล่เลนส์สำหรับกล้องมิเรอร์เลสเหล่านี้ด้วย

ชิ้นส่วนจากการฉีดเรซินขึ้นรูปของอะไหล่เลนส์จำเป็นต้องมีความเป็นวงกลมที่ใกล้เคียงกับวงกลมที่มีความสมบูรณ์แบบมากที่สุด อย่างไรก็ตาม ด้วยข้อจำกัดของอุตสาหกรรมทำให้ชิ้นส่วนเหล่านี้ถูกผลิตขึ้นในรูปแบบที่ไม่เป็นวงกลมที่สมบูรณ์แบบและต้องได้รับการปรับแต่งเพิ่มเติม

เพื่อแก้ไขปัญหานี้ รูปทรงของแม่พิมพ์จึงได้รับการดัดแปลงเพื่อแก้ไขให้ส่วนประกอบพลาสติกที่ไม่เป็นวงกลมนั้นมีรูปร่างใกล้เคียงกับวงกลมที่สมบูรณแบบมากขึ้น โดยทั่วไป กระบวนการ “แก้ไขแม่พิมพ์” นี้ จะดำเนินการซ้ำๆ สองหรือสามครั้ง โดยจะค่อยๆ มีความแม่นยำที่ดีขึ้นตามระยะเวลาและความพยายาม

เสริมการแก้ไขแม่พิมพ์ด้วยการสร้างภาพ CT ของ Nikon

แต่นั่นไม่ใช่เพียงแค่ความท้าทายเดียว ในช่วงไม่กี่ปีที่ผ่านมา ชิ้นส่วนเรซินที่ฉีดขึ้นรูปมีรูปร่างที่ซับซ้อนมากขึ้น เนื่องจากมีขนาดเล็ก น้ำหนักเบาลง และมีฟังก์ชันการทำงานที่ได้รับการปรับปรุงให้ดีขึ้น

แม้แต่การวัดชิ้นส่วนเหล่านี้ด้วย CMM ทั่วไปและเครื่องมือวัดด้วยภาพก็ไม่มีความตรงไปตรงมา เนื่องจากโปรแกรมการวัดและการสร้างคำแนะนำในการดัดแปลงแม่พิมพ์จะเป็นการเพิ่มภาระงานให้กับทั้งกระบวนการ ทำให้กระบวนการนี้ใช้เวลานานและมีค่าใช้จ่ายมากขึ้น

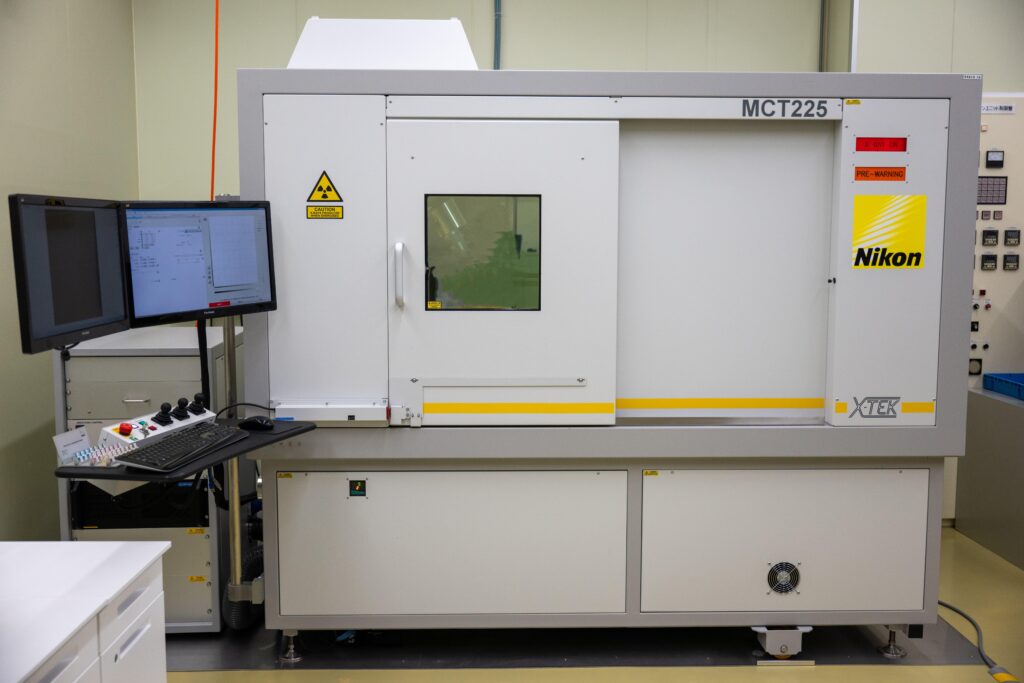

Tochigi Nikon จึงได้มองหาวิธีแก้ไขปัญหาสำหรับความท้าทายเหล่านี้ และได้รับการแนะนำให้นำเอา MCT225 ของ Nikon มาใช้ ซึ่งสามารถเห็นได้ทันทีว่าสามารถช่วยปรับปรุงกระบวนการแก้ไขแม่พิมพ์เพื่อให้ประหยัดต้นทุนมากขึ้นและเพิ่มประสิทธิภาพได้อย่างไร

“หนึ่งเหตุผลที่เราเลือก X-ray CT สำหรับอุตสาหกรรมของ Nikon ก็คือ Nikon มีส่วนแบ่งสูงที่สุดในกลุ่มแหล่งกำเนิดเอกซเรย์ไมโครโฟกัส ซึ่งเป็นตลาดที่ใหญ่ที่สุดในโลก” โชตะ มิยาโมโตะ วิศวกรของ Tochigi Nikon อธิบาย

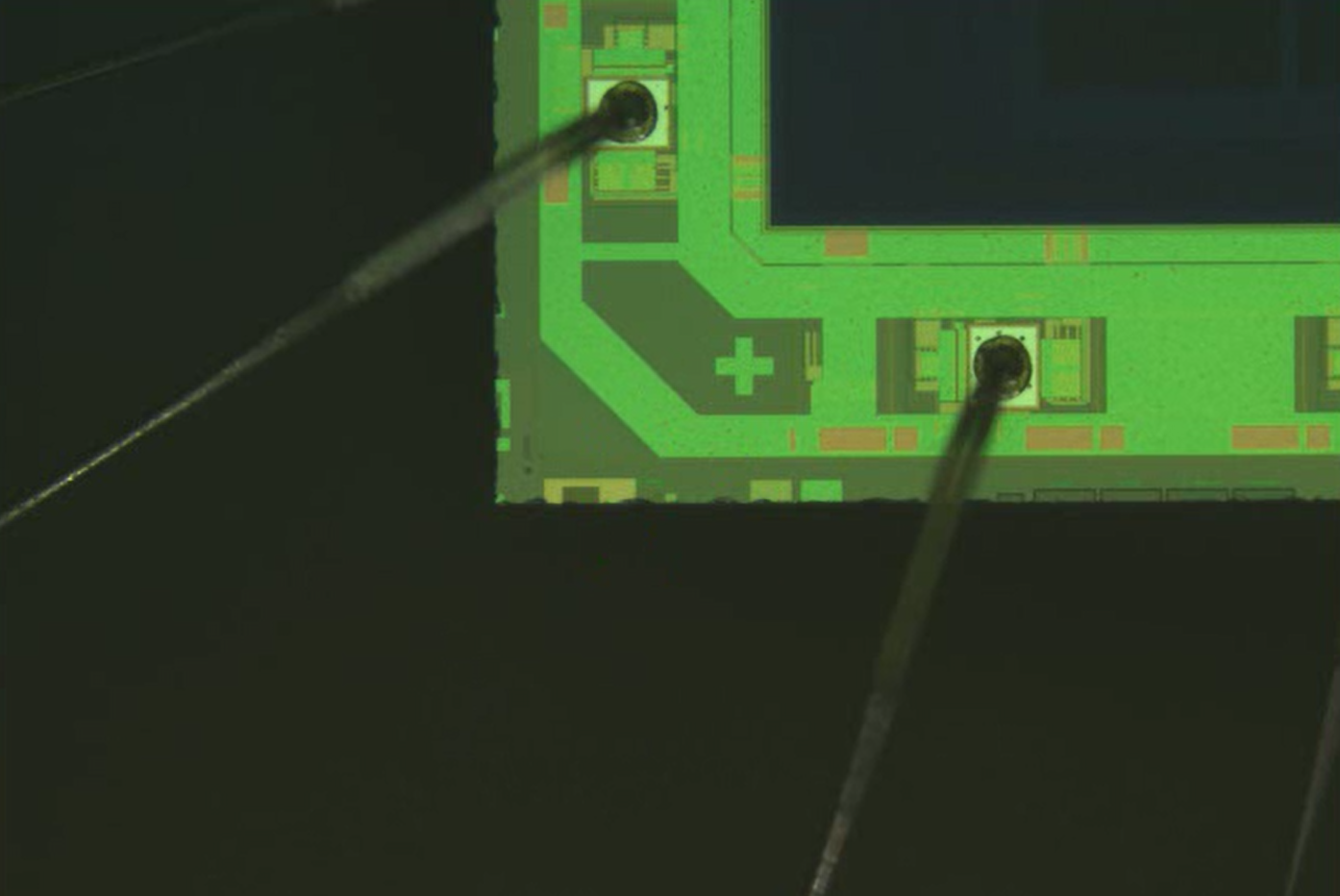

เครื่องเอกซเรย์คอมพิวเตอร์สำหรับการวัดขนาด (MCT) ของ Nikon เป็นเอกซเรย์ไมโครโฟกัสกำลังสูงที่พัฒนาและผลิตโดย Nikon ที่ให้คุณภาพของภาพสูงและอายุการใช้งานที่ยาวนาน MCT225 ของ Nikon ใช้ประโยชน์จากเรื่องนี้ได้อย่างเต็มที่ ให้ความสามารถในการวัดที่มีความแม่นยำสูง โดยมีความแม่นยำ 9+L/50μm ในการวัดตัวอย่างวัสดุผิวหยาบ

อีกข้อดีที่สำคัญก็คือความสามารถในการวัดขนาดทั้งภายในและภายนอกของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ โดยไม่ต้องมีการสัมผัสทางกายภาพหรือข้อจำกัดใดๆ คุณมิยาโมโตะอธิบาย วิธีการวัดโดยไม่สัมผัสนี้ตรงตามมาตรฐาน VDI/VDE2630 ที่กำหนดโดยสมาคมช่างเทคนิคแห่งเยอรมนี ทำให้มั่นใจได้ถึงความน่าเชื่อถือได้และความแม่นยำในการวัด

การวัดแม่พิมพ์โดยอัตโนมัติด้วย MCT225 ของ Nikon

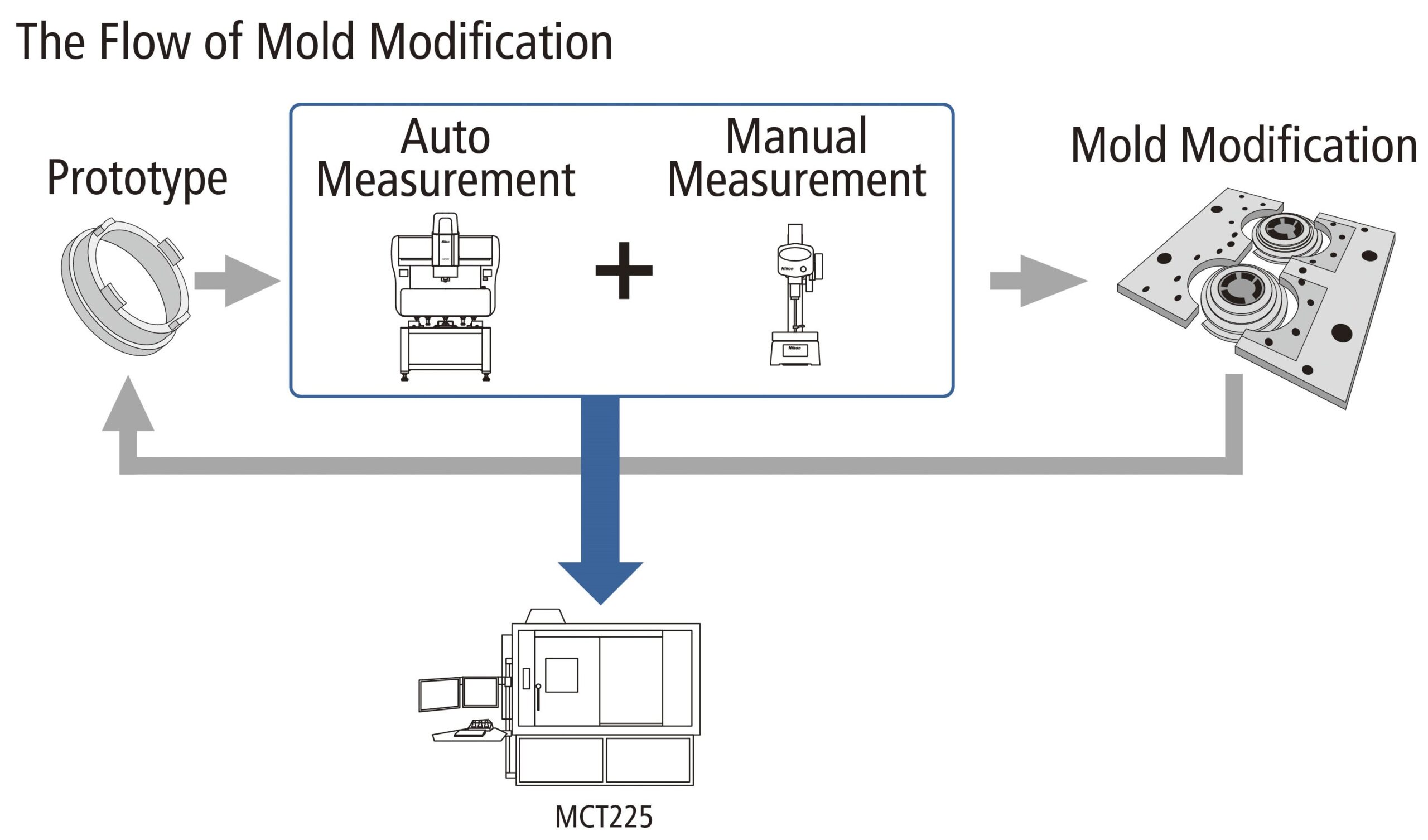

วัตถุประสงค์ของการชดเชยแม่พิมพ์ก็คือการปรับเปลี่ยนขนาดของชิ้นส่วนที่ผลิตจากแม่พิมพ์ให้ตรงกับขนาดที่ต้องการ ในอดีต หลังจากสร้างผลิตภัณฑ์ทดลองแล้ว ขั้นตอนการแก้ไขแม่พิมพ์เกี่ยวข้องกับการวัดด้วยตนเองโดยใช้ดิจิทัลไมโครมิเตอร์ พินเกจ และเครื่องมืออื่นๆ นอกเหนือจากผลการวัดอัตโนมัติจาก CMM และเครื่องวัดด้วยภาพ

จากนั้นแม่พิมพ์จะได้รับการแก้ไข โดยการทำการวัดและแก้ไขเครื่องมือแบบนี้ซ้ำไปซ้ำมาหลายรอบ ก็จะได้ความแม่นยำของชิ้นส่วนที่ค่อยๆ เพิ่มขึ้น

“การใช้ MCT225 เมื่อสร้างโปรแกรมการวัดชิ้นส่วนที่ฉีดขึ้นรูป คุณจะสามารถสร้างโปรแกรมการวัดได้เพียงแค่ใช้ข้อมูล CAD เท่านั้น” คุณมิยาโมโตะอธิบาย “นอกเหนือจากข้อเท็จจริงที่ว่า ไม่จำเป็นต้องจัดเตรียมชิ้นส่วนตัวอย่างจริงแล้ว ผมรู้สึกว่าวิธีแก้ปัญหาที่สำคัญก็คือการที่ไม่จำเป็นต้องใช้จิ๊กที่แม่นยำในการติดตั้งชิ้นส่วน

“นอกจากนี้ ยังไม่จำเป็นต้องสร้างโปรแกรมการวัดโดยใช้หัวโพรบหลายตัวและหลายลักษณะที่จำเป็นต้องใช้ทักษะสูงอีกต่อไป หรือต้องปรับรื้อโปรแกรมใหม่ในขณะที่ตรวจสอบสถานะการวัด ซึ่งช่วยลดภาระงานลงได้อย่างมาก”

ปรับขั้นตอนการทำงานการชดเชยแม่พิมพ์ให้ราบรื่นยิ่งขึ้น

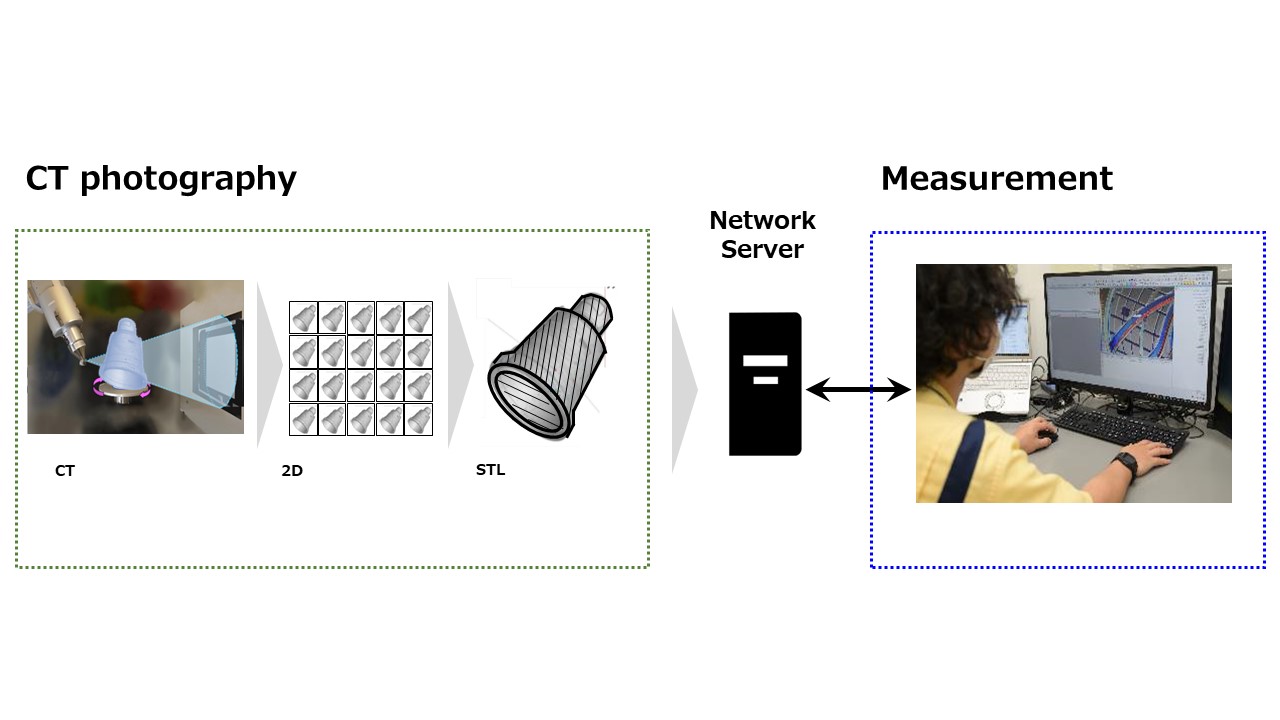

ข้อมูลที่เก็บบันทึกโดย MCT225 จะถูกแปลงเป็นรูปแบบ STL โดยอัตโนมัติผ่านการประมวลผลเป็นชุด ข้อมูล STL และโปรแกรมการวัดจะถูกจัดเก็บไว้ในเซิร์ฟเวอร์ จากนั้นเพียงแค่ผู้ปฏิบัติงานอ่านเงื่อนไขที่บันทึกไว้และวางชิ้นส่วน ซึ่งจะช่วยลดระยะเวลาที่ต้องใช้ในการสแกน X-ray CT ให้เหลือเพียงแค่ 5 นาที

“ในตอนนี้เราจะสามารถอ่านข้อมูล STL และโปรแกรมการวัดจากเซิร์ฟเวอร์ และดำเนินการวัดได้ที่โต๊ะทำงานของเรา ซึ่งจะช่วยลดภาระงานและระยะเวลาของผู้ปฏิบัติงานลงได้อย่างมากเมื่อเทียบกับระบบก่อนหน้านี้” คุณมิยาโมโตะกล่าว “Tochigi Nikon ได้พัฒนามาโครของตัวเองโดยเฉพาะสำหรับงานเฉพาะทางในการวัดเชิงทรงกระบอก ที่สามารถช่วยลดเวลาในการสร้างโปรแกรมการวัดชิ้นส่วนและระยะเวลาในการแก้ไขโปรแกรมลงได้มากถึง 50 เปอร์เซ็นต์ เมื่อเทียบกับวิธีการก่อนหน้านี้”

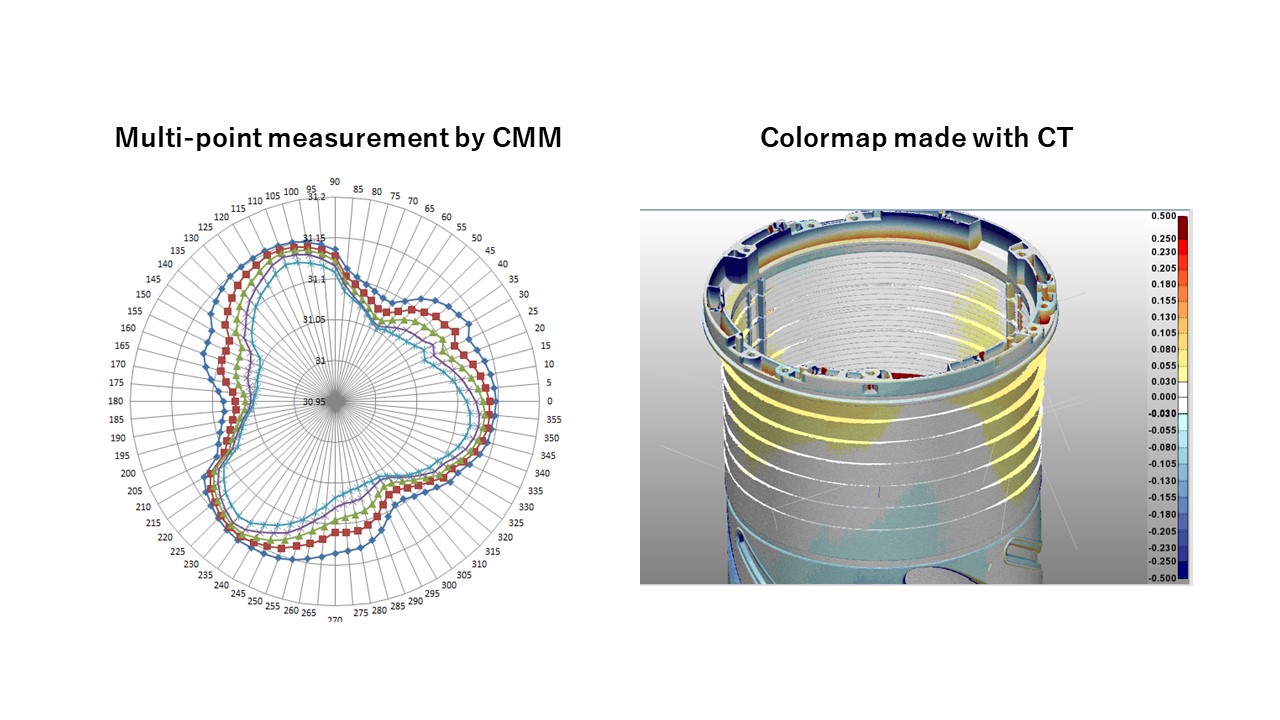

ข้อมูล STL ที่ได้รับจาก MCT225 สามารถใช้ได้กับซอฟต์แวร์การวัด 3 มิติ Polyworks Inspector เพื่อระบุปริมาณการชดเชยแม่พิมพ์จากข้อมูล 3 มิติ ที่แสดงเป็นแผนผังสี ทำให้การวิเคราะห์หลังการวัดสามารถทำได้ง่ายขึ้นอย่างมาก คุณมิยาโมโตะระบุว่า ทีมวิศวกรของเขาสามารถทำงานวัดได้ภายในเวลาเพียงสามเดือนด้วย MCT225

“นอกจากนี้ การสร้างโปรแกรมการวัดและการจัดทำคำแนะนำในการแก้ไขแม่พิมพ์เพื่อทำการแก้ไขแม่พิมพ์ได้อย่างราบรื่นยังช่วยให้เราสามารถลดระยะเวลาที่ต้องใช้ในการแก้ไขแม่พิมพ์ให้เสร็จสิ้นลงได้สูงสุดถึงแปดสัปดาห์ คิดเป็นการลดลง 30 เปอร์เซ็นต์”

MCT225 ของ Nikon นำนวัตกรรมเข้ามาสู่กระบวนการวัด

MCT225 ช่วยให้สามารถวัดข้อมูล 3D ในรูปทรงใดๆ ก็ได้ แม้แต่ในพื้นที่จำกัด โดยไม่มีองค์ประกอบที่ขาดหายไป ซึ่งมีประโยชน์อย่างมากในการวัดชิ้นส่วนเรซินฉีดขึ้นรูป ตัวอย่างเช่น หากชิ้นส่วนแนวระนาบซึ่งเป็นส่วนที่สำคัญในแง่ของการทำงานของเลนส์ ไม่ได้อยู่ตรงกึ่งกลาง การวัดด้วย CMM จะก็กลายเป็นเรื่องยาก

“MCT225 แปลงภาพทั้งหมดให้เป็นพื้นที่ 3 มิติ และไม่มีข้อจำกัดในเรื่องรูปทรงสำหรับการวัด และมีอิสระในการวัดสูง ในขณะข้อมูลที่ขาดหายไปมีปริมาณเป็นศูนย์” คุณมิยาโมโตะกล่าว “สามารถถ่ายภาพได้โดยไม่ต้องสัมผัสหรือมีข้อจำกัดใดๆ โดยไม่ต้องใช้จิ๊กที่สร้างขึ้นโดยเฉพาะ และการถ่ายภาพเองก็ไม่จำเป็นต้องใช้ทักษะเฉพาะทาง สามารถใช้กับ Microsoft Excel ได้เช่นเดียวกับการวัดแบบดั้งเดิม ผมรู้สึกว่า MCT225 ได้นำเอานวัตกรรมที่สำคัญมาสู่กระบวนการวัด”

Tochigi Nikon ประสบความสำเร็จในการลดต้นทุนลงประมาณ 80 เปอร์เซ็นต์ ในผลประกอบการของปีงบการเงิน 2020 ซึ่งเป็นผลลัพธ์จากข้อได้เปรียบมากมาย ซึ่งรวมถึงผลที่ได้จากเวลาในการสร้างโปรแกรมการวัดที่สั้นลง ระยะเวลาการแก้ไขที่สั้นลง พนักงานที่มีทักษะหลากหลาย และลดต้นทุนในการจ้างพนักงานชั่วคราว

“ในอนาคต เราอยากจะทำงานเกี่ยวกับการพัฒนาพื้นผิวที่เป็นรูปทรงอิสระด้วยการแก้ไขทางเรขาคณิตด้วย Volume Graphics” คุณมิยาโมโตะกล่าว “การวัด CT ทางวิศวกรรมแบบย้อนกลับช่วยให้การแก้ไขรูปทรงเรขาคณิตและการตัดเฉือนแม่พิมพ์สามารถเพิ่มความแม่นยำของชิ้นส่วนได้โดยการตัดเฉือนพื้นผิวที่มีรูปทรงอิสระ และปรับปรุงประสิทธิภาพผ่านการใช้ข้อมูล 3D อย่างมีประสิทธิภาพ”

อนาคตของการผลิตแม่พิมพ์ฉีดพลาสติกขึ้นรูปมีความพร้อมสำหรับการเปลี่ยนแปลงครั้งสำคัญ โดยได้แรงหนุนจากการเปลี่ยนจาก CMM และเครื่องวัดด้วยภาพแบบเดิมๆ ไปสู่เทคโนโลยี X-ray CT ที่ทันสมัยและสามารถได้ผลลัพธ์ในการวัดที่ดีขึ้น การนำเอาแนวทางการเปลี่ยนแปลงนี้มาใช้ช่วยให้ผู้ผลิตอย่าง Tochigi Nikon อยู่ในตำแหน่งที่ได้เปรียบในการปลดล็อกความสามารถด้านการผลิตได้เพิ่มขึ้นอย่างน่าทึ่ง ช่วยเสริมความได้เปรียบทางการแข่งขันในตลาดโลกที่ต้องใช้ทักษะสูงมากยิ่งขึ้น