ลีดเฟรมเป็นเทคโนโลยีการเชื่อมต่อระหว่างกันที่คุ้มค่าที่สุดสำหรับการผลิตวงจรรวม (IC) และอุปกรณ์อิเล็กทรอนิกส์อื่นๆ และใช้ในการประกอบแพ็คเกจเซมิคอนดักเตอร์ส่วนใหญ่ การตรวจสอบวงจรดังกล่าวมักต้องใช้กล้องจุลทรรศน์ในการวัดหรือเครื่องจักรที่ทำงานด้วยตนเอง

อย่างไรก็ตาม การจัดการส่วนประกอบทำได้ช้า และปริมาณงานมาตรวิทยามีจำกัด ส่งผลให้กระบวนการขึ้นอยู่กับความแปรปรวนในวิธีที่ผู้ปฏิบัติงานใช้อุปกรณ์ แม้กระทั่งความเสี่ยงต่อความล้มเหลวโดยสิ้นเชิงของอุปกรณ์อิเล็กทรอนิกส์ที่ผ่านการตรวจสอบ ซึ่งนำไปสู่การเรียกคืนผลิตภัณฑ์ราคาแพงและการเรียกร้องการรับประกัน

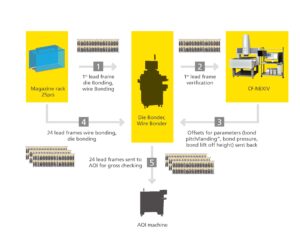

ปัจจุบัน หน่วยธุรกิจมาตรวิทยาอุตสาหกรรมของ Nikon Corporation ได้เปิดตัวระบบอัตโนมัติที่ครบครันและครบครัน ซึ่งไม่เพียงแต่ตรวจวัดพารามิเตอร์ที่สำคัญทั้งหมดของแพ็คเกจ IC โดยอัตโนมัติในพิกัดสัมบูรณ์เท่านั้น แต่ยังป้อนข้อมูลโดยตรงกลับไปยังตัวประสานไดและตัวเชื่อมลวดอีกด้วย เพื่อรักษาพารามิเตอร์เหล่านั้นให้อยู่ภายในขีดจำกัดที่ระบุ

ระบบควบคุมคุณภาพแบบวงปิด (QC) ควบคุมพลังของระบบการวัดขนาดแบบ 2 มิติและ 3 มิติแบบคอนโฟคอล (CF) NEXIV VMZ-K3040 ของบริษัท และจับคู่กับการถ่ายโอนเหนือศีรษะแบบหุ่นยนต์ของอุปกรณ์อิเล็กทรอนิกส์ที่จะทดสอบ ช่วยขจัดความจำเป็นที่ยุ่งยากก่อนหน้านี้สำหรับผู้ปฏิบัติงานในการจัดการ IC ตัวอย่างกับกล้องจุลทรรศน์ วัดพารามิเตอร์ที่สำคัญ จากนั้นป้อนออฟเซ็ตด้วยตนเองไปยังระบบควบคุมของตัวประสานแบบไดและแบบลวด

กระบวนการ Quality 4.0 ที่รวดเร็ว เชื่อถือได้ และเป็นอัตโนมัติเต็มรูปแบบ ซึ่งสอดคล้องกับความต้องการที่เพิ่มขึ้นสำหรับมาตรวิทยาที่เข้ากันได้กับ Industry 4.0 สามารถนำไปใช้ได้ทั่วทั้งภาคส่วนการติดแม่พิมพ์และการติดลวด วิธีนี้กลายเป็นเทคนิคการตรวจสอบที่สำคัญหลังจากนำร่องไปใช้กับบริษัทผู้ผลิตอุปกรณ์อิเล็กทรอนิกส์ที่มีชื่อเสียงระดับโลกหลายแห่ง

ที่น่าสังเกตก็คืออุปกรณ์ออปติคอลความคมชัดสูงของ Nikon สามารถรับมือกับความหนาแน่นที่เพิ่มขึ้นของวงจรบนชิปเซมิคอนดักเตอร์ (dies) ขนาดที่เล็กลงกว่าเดิมและระยะห่างที่ใกล้ยิ่งขึ้น และจำนวนลวดเชื่อมที่เพิ่มขึ้นระหว่างชิปแต่ละตัวและลีดเฟรมที่ล้อมรอบชิปแต่ละตัว .

ตัวอย่างการใช้งานที่ผู้ผลิตแม่พิมพ์

อุปกรณ์และซอฟต์แวร์ของ Nikon ที่ใช้ในการ QC ของไดบอนด์และการเชื่อมลวดในกระบวนการติดตั้ง IC ของลีดเฟรมถือเป็นอุปกรณ์มาตรฐาน แต่มีองค์ประกอบที่ออกแบบเฉพาะสำหรับการติดตั้งแต่ละครั้ง ซัพพลายเออร์ให้คำปรึกษาล่วงหน้าเพื่อกำหนดวิธีที่ดีที่สุดในการกำหนดค่าระบบเพื่อตรวจสอบพารามิเตอร์ต่างๆ และเพื่อพิจารณาในแต่ละกรณีว่าออปติคอล 2D หรือ 3D ของเครื่อง NEXIV จะให้ผลลัพธ์ที่ดีที่สุดหรือไม่

วิธีการแบบองค์รวมนี้เป็นตัวอย่างที่ดีจากการติดตั้งระบบการวัดวิดีโอของ Nikon ที่ผู้ผลิตเครื่องพิมพ์ที่มีชื่อเสียงเมื่อเร็วๆ นี้ ซึ่งจำเป็นต้องมีวิธีการที่ได้รับการปรับปรุงในการควบคุมคุณภาพของ IC ซึ่งมีหน้าที่ควบคุมสีหมึกที่ไหลจากทุกจุดได้อย่างแม่นยำอย่างยิ่ง

ต้องทำการวัดจำนวนมากเพื่อให้แน่ใจว่าแต่ละพารามิเตอร์บน IC อยู่ในเกณฑ์ที่ยอมรับได้ และจะทำงานได้อย่างมีประสิทธิภาพเมื่อติดตั้งบนหัวเครื่องพิมพ์ คุณสมบัติที่ต้องตรวจสอบ ได้แก่ ตำแหน่งแม่พิมพ์ใน X และ Y, การเอียงของแม่พิมพ์, ระยะห่างของพื้นผิวอีพ็อกซี่ถึงแม่พิมพ์, เส้นผ่านศูนย์กลางบอลลวดบอนด์, ความสูงของลูกปืน, ตำแหน่งลูกปืนบนแผ่นบอนด์, ความหนาของพันธะ และความสูงของห่วงลวดและความกว้างของอีพ็อกซี่จาก ขอบดาย

วิศวกรของ Nikon ปรึกษากับลูกค้า และทุกฝ่ายเห็นพ้องต้องกันว่าเครื่องวัดขนาด 3 มิติ CF 2D / 3D CF ซีรีส์ K เป็นสิ่งจำเป็น (ซึ่งผู้ผลิตเครื่องเชื่อมแม่พิมพ์และเครื่องเชื่อมลวดรายใหญ่ใช้กันทั่วโลก) แทนที่จะเป็นระบบ 2D เท่านั้น

การตัดสินใจติดตั้งเครื่องมือตรวจสอบ CF อันทรงพลังนี้เหลือพารามิเตอร์ 5 รายการจากทั้งหมด 7 รายการ ซึ่งวัดได้แม่นยำและรวดเร็วยิ่งขึ้นในแบบ 3 มิติ ได้แก่ ความสูงและความกว้างของลูกบอล ความสูงของห่วงลวด ความเอียงของแม่พิมพ์ และความสูงของอีพอกซี่ เฉพาะการวางลูกบอลและความกว้างของอีพ็อกซี่เท่านั้นที่จะตรวจสอบได้สะดวกยิ่งขึ้นโดยใช้กระบวนการ 2D ที่เร็วขึ้น ซึ่งมีความแม่นยำพอๆ กับ 3D

ในแอปพลิเคชันนี้ กล้อง Nikon Type-S 7.5x ใช้กับ NEXIV VMZ-K3040 ซึ่งมีขอบเขตการตรวจสอบขนาด 300 x 400 x 150 มม. เลนส์มีระยะการทำงาน 5 มม. และขอบเขตการมองเห็น (FOV) 1.6 x 1.2 มม. ในการทำงานแบบคอนโฟคอล พร้อมความสามารถในการทำซ้ำการวัดความสูง 0.25 ไมครอน ซึ่งเป็นค่า 2 ซิกมา FOV สำหรับการสังเกต 2D ของ Brightfield คือ 0.11 x 0.08 มม.

การวัดการเชื่อมลวด (คอนโฟคอล)

การวัดการเชื่อมลวด (brightfield)

การศึกษาได้เปรียบเทียบแสดงให้เห็นว่าเวลาการตรวจสอบทั้งหมดโดยใช้ระบบ CF เร็วขึ้นเกือบสามเท่าในเวลา 2 นาที 8 วินาที เมื่อเทียบกับ 6 นาทีที่ใช้ในการวัดคุณสมบัติเดียวกันบนเครื่อง 2D เท่านั้น ส่วนหนึ่งเป็นเพราะการออกแบบ CF ของ Nikon ใช้ดิสก์ Nipkow ซึ่งช่วยเพิ่มปริมาณงานในการตรวจสอบเมื่อเทียบกับโซลูชั่นคอนโฟคอลอื่นๆในตลาดที่ใช้แบบรูเข็ม

องค์ประกอบทั้งหมดของระบบเข้ากันได้กับ SECS/GEM ซึ่งเป็นโปรโตคอลอินเทอร์เฟซมาตรฐานของอุตสาหกรรมเซมิคอนดักเตอร์สำหรับการผลิตแบบอัตโนมัติ โดยจะจัดเตรียมการสตาร์ทและการหยุดอุปกรณ์ การรวบรวมข้อมูลมาตรวิทยา การปรับตัวแปร และการกระจายสูตรระหว่างออปติคอล 2D และ 3D เพื่อการวัดคุณสมบัติต่างๆ อย่างเหมาะสมที่สุด

กระบวนการนี้ถูกรวมเข้ากับระบบการดำเนินการผลิตของลูกค้าเพื่อป้อนผลลัพธ์กลับโดยอัตโนมัติไปยังตัวประสานแม่พิมพ์และตัวประสานลวดเพื่อปรับการทำงานให้เหมาะสมที่สุด ความเร็วปริมาณงานที่สูงทำให้ IC ตัวแรกในแมกกาซีน 25 ตำแหน่งต่อล็อตสามารถวัดได้เต็มที่ให้มีความแม่นยำในระดับสูง ค่าออฟเซ็ตสำหรับพารามิเตอร์ใดๆ ที่พบว่าใกล้กับขีดจำกัดความคลาดเคลื่อนจะถูกป้อนกลับไปยังตัวประสานแม่พิมพ์และตัวประสานลวด เพื่อให้กระบวนการติดตั้งซับสเตรตที่ตามมาทั้งหมดมีแนวโน้มที่จะสมบูรณ์แบบ สิ่งนี้ได้รับการตรวจสอบโดยการส่งวงจรทั้งหมดไปยังสถานีตรวจสอบด้วยแสงอัตโนมัติเพื่อทำการตรวจสอบโดยรวม

ผู้ผลิตชิป SSD (โซลิดสเตตไดรฟ์) เลือกใช้กระบวนการควบคุมคุณภาพอัตโนมัติที่ประสบความสำเร็จในทำนองเดียวกัน ซึ่งภายในพารามิเตอร์ที่สำคัญจะต้องได้รับการดูแลอย่างเข้มงวดมากขึ้น เนื่องจากข้อกำหนดในการซ้อน IC เพื่อสร้างเซลล์หน่วยความจำหลายชั้น

เรียนรู้เพิ่มเติมเกี่ยวกับผลิตภัณฑ์: NEXIV VMZ-K Series