Lawrence Semiconductor hat sich mit Nikon Metrology zusammengetan, um seine Wafer-Inspektionsprozesse zu erweitern. Durch die Integration des NWL 200 Wafer-Loader-Systems von Nikon mit dem aufrechten Mikroskop Eclipse L200 hat Lawrence Semiconductor einen höheren Durchsatz, eine bessere Genauigkeit und die Möglichkeit erreicht, eine 100%ige Inspektion der Wafer-Chargen durchzuführen.

Nikon Metrology hat eine hochmoderne automatisierte Inspektionslösung geliefert, die die Wafer-Inspektionsprozesse bei Lawrence Semiconductor revolutioniert hat. Lawrence Semiconductor ist ein führendes Unternehmen in der Entwicklung und Produktion von Silizium-Wafern nach dem Epitaxie-Verfahren.

Durch die Integration des NWL 200 Wafer-Loader-Systems von Nikon mit dem aufrechten Mikroskop Eclipse L200 hat das in Arizona ansässige Unternehmen Lawrence Semiconductor einen hohen Durchsatz und eine 100%ige Inspektionsgenauigkeit perfekt miteinander kombiniert, ein bislang unerreichbares Ziel.

Von allen Hochtechnologiesektoren in der modernen Fertigung verlangen allenfalls einige wenige so strenge Prüfprotokolle wie die Halbleiterindustrie. In diesen hochspezialisierten Fabriken muss der Durchsatz konstant hoch sein. Es wird jedoch zunehmend erwartet, dass dieser Durchsatz mit einer 100%igen Inspektion der zur Herstellung von integrierten Schaltkreisen verwendeten Wafer einhergeht. Diese auf den ersten Blick widersprüchlich erscheinenden Anforderungen sind mit Unterstützung geeigneter Messsysteme durchaus realisierbar.

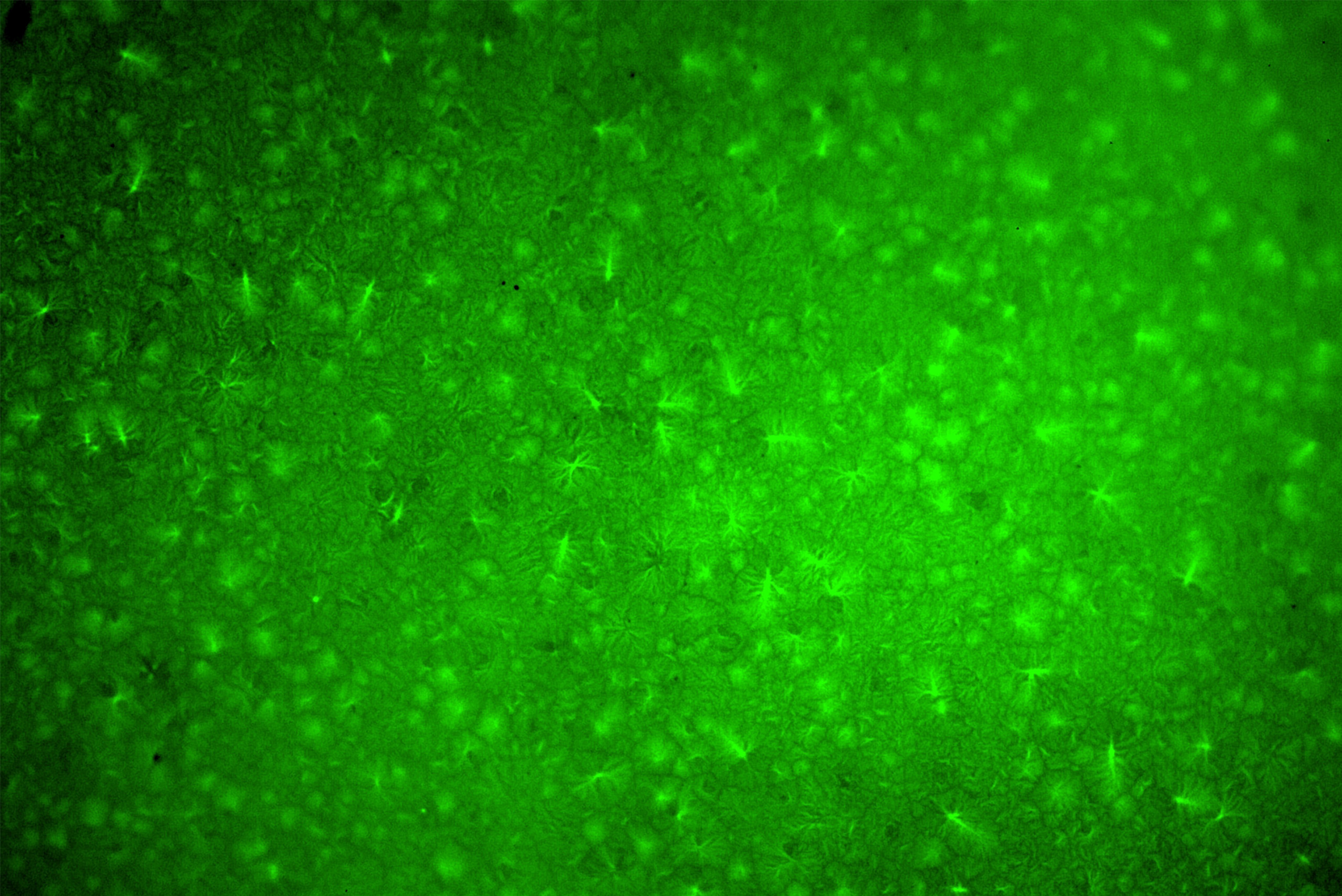

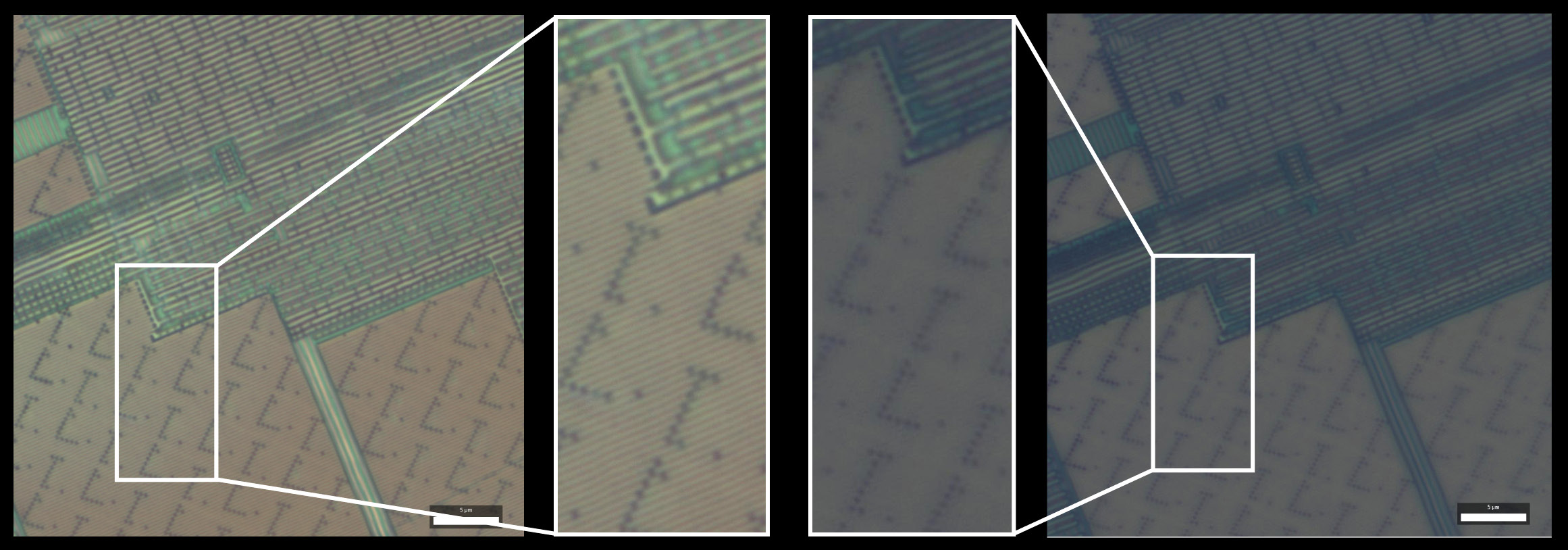

Das seit 1992 bestehende Unternehmen Lawrence Semiconductor ist führend in der Herstellung von Silizium-Wafern nach dem Epitaxie-Verfahren und bietet seinen Kunden spezialisierte Entwicklungs- und Produktionsdienstleistungen für das Epitaxie-Verfahren an. Die Epitaxie ist ein Verfahren, bei dem auf Siliziumwafern hoch kontrollierte Kristallschichten abgeschieden werden. Dies ist ein entscheidender Schritt bei der Herstellung modernster Halbleiterbauelemente oder „Chips“. Es handelt sich dabei um ein wichtiges Verfahren für Halbleiterfabriken, bei dem eine optische Inspektion mikroskopischer Merkmale auf den Oberflächen dieser Wafer erforderlich ist.

Die Inspektion großer Anzahlen von Wafern mit ihren engen Toleranzen erfordert Geschwindigkeit und Genauigkeit, die mit manuellen Verfahren nur schwer oder gar nicht zu erreichen sind. Daher ist eine automatisierte Lösung erforderlich, die auch die empfindlichen Wafer schützt, während diese im Reinraum von Lagerkassetten zu den Inspektionsstationen transportiert werden.

Automatisierung ist der Schlüssel zu einer wirksamen Inspektion

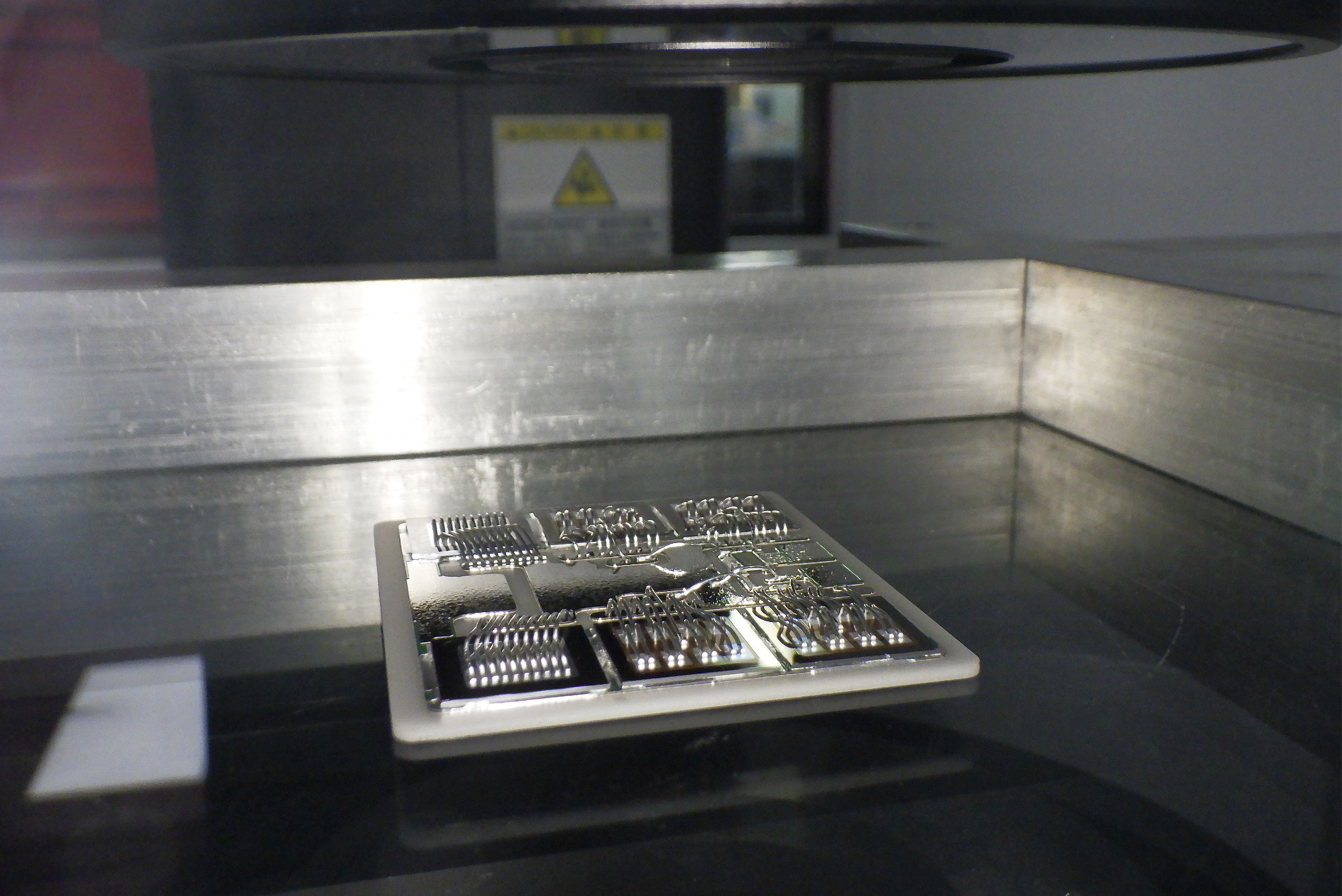

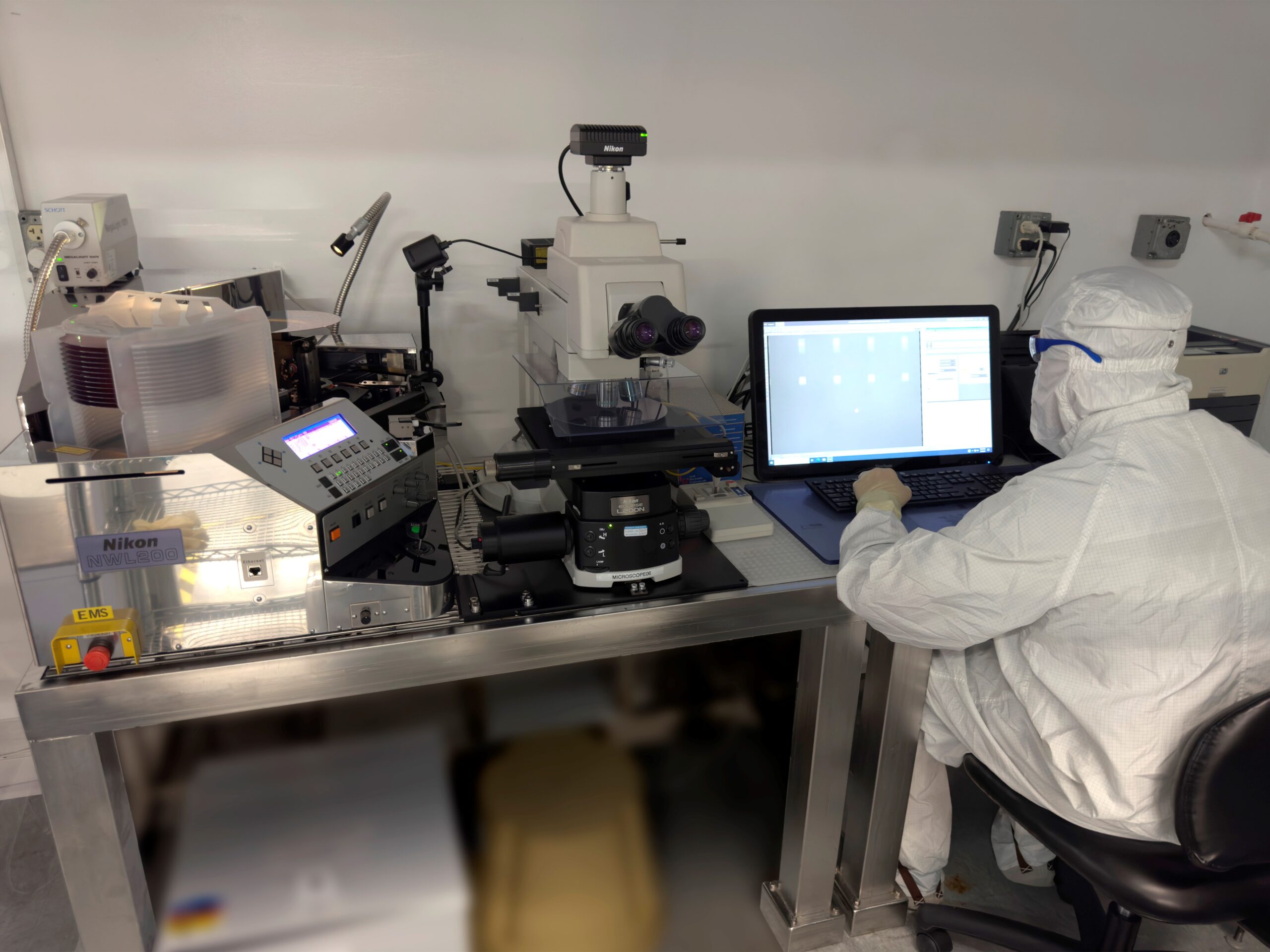

Das Wafer-Loader-System NWL 200 von Nikon Metrology wurde genau für solche Anwendungen entwickelt wie sie von Lawrence Semiconductor gebraucht werden. Der Wafer-Loader von Nikon, der in das aufrechte Mikroskop Eclipse L200 des Unternehmens integriert ist, war die perfekte Lösung für die einzigartigen Inspektionsanwendungen von Lawrence Semiconductor.

„Lawrence Semiconductor verwendete bereits unser aufrechtes Mikroskop Eclipse für die Inspektion, suchte jedoch nach zusätzlichen Lösungen, um seine Prozesse zu automatisieren und die Effizienz und den Durchsatz zu erhöhen”, so Cameron Davitt von Nikon Industrial Sales. „Unser Wafer-Loader, der zu dem Mikroskop hinzugefügt wurde, hat diese Ziele erreicht und die Inspektion weniger anfällig für Bedienerfehler gemacht.“

„Wir bieten unseren Kunden ein breites Spektrum an Forschungs-, Entwicklungs- und Fertigungskapazitäten, einschließlich modernster Messtechnik und Inspektion”, so Ali Torabi, Chief Executive Officer von Lawrence Semiconductor. „Unsere Partnerschaft mit Nikon ist für unsere aktuellen und zukünftigen Inspektionsanforderungen von entscheidender Bedeutung.“

Joe Italiano, Chief Operating Officer von Lawrence Semiconductor, bestätigt, dass die Beziehung zwischen Nikon und seinem Unternehmen äußerst wichtig für dessen Erfolg ist.

„Ich bin vor 15 Jahren in den Bereich Verfahrenstechnik in das Unternehmen eingetreten und habe in dieser Zeit miterlebt, wie Anlagen aufgestellt und wieder abgebaut wurden”, sagt Italiano. „Unsere Mess- und Prüfgeräte sind für den Betrieb von entscheidender Bedeutung, denn damit können wir unsere Produktionsleistung analysieren und messen. Das Wafer-Ladesystem und das Eclipse-Mikroskop von Nikon haben unser Service Level und unsere Produktivität deutlich verbessert.“

Der Wafer-Loader von Nikon kann Wafer mit einem Durchmesser von bis zu 200 mm (8 Zoll) und einer Dicke von bis zu 100 µm bearbeiten. Der Waferkassettenlift verfügt über einen berührungslosen Zentriermechanismus und Sensoren zur Erkennung potenziell verzogener Wafer, bevor diese aus der Kassette entnommen werden. Dies bedeutet eine reibungslose und sichere Zuführung der Wafer zum leistungsstarken Eclipse-Mikroskop, wo verschiedene Durchlicht- und Auflichtquellen zur Charakterisierung ihrer Merkmale beitragen.

„Der Wafer-Loader und das Mikroskop von Nikon geben uns die Möglichkeit, Inspektionen mit hoher Auflösung und automatisiert durchzuführen”, so Italiano. „So können wir viele Wafer in kurzer Zeit messen. Außerdem können wir mit diesem System Wafer jeder Art prüfen, auch Wafer mit Mustern oder Texturen, die bereits bearbeitet wurden.

„Unsere Anforderung ist es, die Makroansicht der Oberfläche dieses 8-Zoll-Wafers unter einer Lichtquelle mit Kollimation zu prüfen. Danach können wir ihn 500-fach vergrößern, um bestimmte Bereiche genau zu untersuchen. Da man einen Wafer nicht zu stark behandeln möchte, können wir mit dieser Lösung einen Wafer aus verschiedenen Winkeln und Perspektiven betrachten, ohne ihn berühren oder bewegen zu müssen.“

Der Transfer und die Messung von Hand bringen mehr Probleme mit sich als nur einen geringen Durchsatz und mögliche Schäden. Auch die Qualität der Inspektion kann ein Faktor sein.

„Strukturierte Wafer mussten wir in der Vergangenheit manuell mit hellem Licht analysieren”, so Nick Rosson, Engineering Project Manager bei Lawrence Semiconductor. „Man muss den perfekten Winkel finden, um bestimmte Mängel zu erkennen. Aber mit dem automatisierten Wafer-Loader von Nikon können wir die Rotationsgeschwindigkeit individuell anpassen und verpassen so keinen der entscheidenden Winkel. Diese Rotationseinstellungen sind sehr wichtig, ebenso wie die Möglichkeit, den Wafer umzudrehen und die Rückseite zu inspizieren, da die Rückseite des Wafers oft viel über den epitaktischen Wachstumsprozess verrät. Alle diese Funktionen sind sehr hilfreich.“

Durchsatz ist das A und O

Es gab einmal ein Produktionsparadigma, bei dem die Kunden nur zwei der drei wichtigsten Herstellungsmerkmale wählen konnten, Geschwindigkeit, Qualität und Preis. In hochtechnischen Umgebungen wie Halbleiterfabriken sind heute alle drei davon erforderlich, um wettbewerbsfähig zu bleiben und erstklassige Leistungen zu erzielen. Die Erfüllung dieses Versprechens beginnt bei der Maximierung des Durchsatzes, bei gleichzeitiger Sorgfalt für Genauigkeit und Effizienz. Das wiederum vermeidet Verschwendung im System und bietet den Hunderten von Kunden, die sich für eine Zusammenarbeit mit Lawrence Semiconductor entscheiden, den größtmöglichen Nutzen.

„Ein höherer Durchsatz ist einer der Hauptvorteile, in deren Genuss wir mit dem Wafer-Loader von Nikon kommen”, sagt Rosson. „Nehmen wir beispielsweise an, wir haben eine volle Kassette mit 25 Wafern und der Kunde verlangt eine 100%ige Prüfung. Müssten wir dies manuell tun, würde nicht nur der Durchsatz gedrosselt, sondern es bestünde auch die Gefahr, dass wir versehentlich einen Defekt übersehen, die Kante des Wafers absplittert oder dieser auf andere Weise beschädigt wird. Mit dem automatisierten Loader von Nikon können diese 25 Wafer schnell und sicher inspiziert werden. Unsere Kunden sind sehr zufrieden, denn die Inspektionen sind nicht nur schnell und effizient, sondern auch von viel höherer Qualität. Wir übersehen keine Mängel, die uns bei einer manuellen Inspektion entgehen könnten.“

Chris Hampton, Prozesstechniker bei Lawrence Semiconductor, erklärt, dass der Wafer-Loader von Nikon bestimmte Funktionen bietet, die ihn zu einem wichtigen Bestandteil der Inspektionsprozesse des Unternehmens machen und die dazu beitragen, den Durchsatz zu maximieren.

„Ich denke, die größte Verbesserung des Wafer-Loaders von Nikon besteht darin, dass er Bedienerfehler ausschließt”, sagt Hampton. „Er überträgt nicht nur die Wafer von der Kassette zum Mikroskop, sondern führt auch die komplette Inspektion aus jedem Winkel durch. Man kann die Aufnahme an jeder beliebigen Stelle unterbrechen und den Wafer dann zurück zur Kassette senden. Außerdem richtet er die Wafer automatisch aus, was sehr wichtig ist.“

Rosson, der eng mit Hampton zusammenarbeitet, unterstreicht die Bedeutung dieser Funktion.

„Diese Wafer haben eine Kerbe zur Ausrichtung”, erklärt Rosson. „Wenn Sie diese Inspektionen manuell durchführen würden, wären die Kerben nicht ausgerichtet. Wir haben zwar Notch Aligner, aber deren Verwendung ist ein zusätzlicher Schritt, den der Wafer-Loader von Nikon überflüssig macht. Auch das hilft beim Durchsatz.“

Da diese Funktionen den Durchsatz erheblich erhöhen, hat der Wafer-Loader von Nikon auch dazu beigetragen, Probenahmepläne unnötig zu machen. Jetzt ist eine 100%ige Kontrolle nicht nur machbar, sie wird sogar erwartet.

„Es geht nur um die Zufriedenheit der Kunden”, sagt Italiano. „Bei der bisherigen manuellen Inspektion haben wir Probenahmepläne erstellt, bei denen wir beispielsweise fünf von 25 Wafern inspiziert haben. Jetzt können wir unseren Kunden durchgängig eine 100%ige Inspektion anbieten. Dabei können wir mit dem Wafer-Loader von Nikon eine Kassette mit 25 Wafern schneller und genauer prüfen als wir es zuvor mit fünf Wafern konnten.“

Die Zukunft der globalen Halbleiterindustrie im Hyperscale-Format ist jetzt

Der Bedarf an vorwärtsgerichteten Inspektionstechnologien wird mit den fast täglichen großen Fortschritten in der Halbleiter- und Computerindustrie weiter steigen. Durch die Partnerschaft mit Nikon ist Lawrence Semiconductor gut aufgestellt, um diese rasch aufkommenden Technologien zu nutzen.

„Wir arbeiten mit vielen Kunden zusammen, die hochmoderne Silizium-Photonik-Technologien entwickeln”, so Mike Manago, Chief Sales and Marketing Officer von Lawrence Semiconductor. „Die Endmärkte sind Cloud Computing, künstliche Intelligenz und die Hyperscale-Rechenzentren, die zur Unterstützung dieser neuen Anwendungen gebaut werden. Wir bieten auch Epitaxie-Leistungen für Kunden an, die in der Quantencomputer-Forschung tätig sind, und entwickeln und liefern Materialien für Leistungshalbleiter für kommerzielle und militärische Anwendungen. Alle diese Technologien hängen von Herstellungsprozessen mit automatisierter, 100%iger Inspektion ab.“

Die Kundenanforderungen in hart umkämpften Märkten treiben die größten und nachhaltigsten Verbesserungen für Unternehmen voran, die in ihren jeweiligen Bereichen führend sein wollen. Lawrence Semiconductor ist ein Beispiel dafür. Das Unternehmen zeigt, wie die Erfüllung strenger Anforderungen nachhaltige Spitzenleistungen ermöglichen kann.

„Die Entwicklung und Produktion von Silizium- und Silizium-Germanium-Epi-Wafern erfordert mehr denn je kontinuierliche Investitionen in neue Fähigkeiten”, sagt Torabi. „Die Partnerschaft von Lawrence Semiconductor mit Nikon Metrology bietet uns die erforderlichen Inspektionskapazitäten, um unseren Kunden innovative, kostengünstige Epitaxie-Lösungen anbieten zu können.“

„Lawrence Semiconductor ist seit mehr als 30 Jahren in der Halbleiterindustrie tätig – ein Resultat unserer Kundenorientierung. Mit der Unterstützung von Nikon sind wir gut dafür aufgestellt, den Erfolg unserer Kunden noch für viele Jahre zu sichern.“