在集成电路(IC)和电子设备的制造中,引线框是成本效率最高的布线技术,被用于很多半导体封装组装。在布线后的检查中,以往使用了测定显微镜等手动操作的装置。但是,这些检查方法在被检物的处理上需要时间,处理数量有限,而且由于操作员的手动操作等,排除人为影像是难点。人为检查就不能完全排除漏检误检,不良品有可能在检查中通过,此种不确定性伴随着产品召回和补偿请求等巨大的赔偿风险。

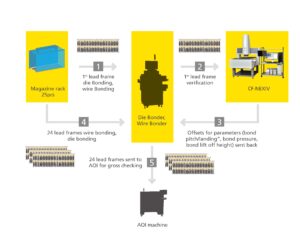

目前,尼康的产业仪器事业部提供了一种非常成熟的自动测量系统,通过自动测量IC封装中不可缺少的所有参数,并将取得的数据直接反馈给作为工艺装置的芯片接合机、引线接合机,将参数的误差保持在规定的范围内。

这个闭环的质量管理系统,装载了明视野和共聚焦2种光学系统,能对应2D和3D测量的尼康CNC影像测量系统「NEXIV VMZ-K3040」,与检查对象自动搬运装置相组合。传统的方法需要操作员手工将样品IC放置在显微镜上,测量各种参数,然后手动向芯片接合机、引线接合机的控制系统输入偏移值。尼康提供的该系统完全不需要这些费力的工作。

实现完全品质4.0的自动,高速,可靠的这个系统,与需求增加的工业4.0对应的计量要求相一致,在芯片接合,引线接合领域全范围应用。本系统已经在几家世界性的电子制造企业中进行了试用,很快会成为重要的检查技术吧。

值得注意的是,尼康的“NEXIV VMZ-K3040”可以应对半导体芯片上的电路(芯片)的高密度化、日益变小的狭窄的间隙、芯片与其周边引线框之间的焊线数也持续的增大等情况。

打印机头制造厂的导入案例

在IC安装到引线框的工序中,芯片接合、引线接合的质量管理中想要使用标准的尼康机器和软件,您可以和供应商在事前实施咨询。检查各种参数时需要怎样的系统构成,都可以根据客户的情况进行定制,例如,使用二维还是三维,选用哪种NEXIV机型的结果最好。

近年来,有知名打印机制造商引入尼康影像测量系统的案例。控制从打印头喷出的墨水量的IC,为了控制其质量,想要采用更先进的测量设备。

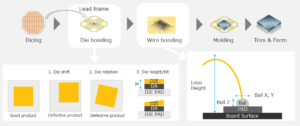

需要进行各种测量,以确保IC参数的误差在安装到光环上时有效地工作。检查项目包括芯片接合的芯片的X·Y位置、芯片的倾斜、环氧与芯片表面的距离、从芯片边缘的环氧宽度、引线接合的球直径、球的高度、焊盘上的球位置、接合的厚度、线环的高度等。

通过向尼康的工程师进行咨询,最后决定不是采用2D的系统,而是采用了装载了综合光学系统的「NEXIV VMZ-K系列」的2D/3D影像测量系统。该机型也被世界各国的主要芯片接合机、引线接合机制造商采用。

在“NEXIV VMZ-K系列”部署过程中,我们将对7个参数中的球的高度和宽度、线环的高度、模具的倾

斜、环氧的高度这5个参数进行更精密、更迅速的3D测量。对于剩下的2个球位置和环氧树脂宽度,在考虑到方便的基础上,采用了与3D具有同等精度的更快的二维测量。

在本例中采用了300×400×150mm量程的“NEXIV VMZ-K3040”,使用倍率为7.5×的S型物镜。该镜头的主要规格是动作距离为5mm、聚焦观察时的视野为1.6×1.2mm,重复精度(2σ) 是0.25μm。观察明场2D时的视野为0.11×0.08mm。

共聚焦样品测量

明场样品测量

使用了3D共聚焦系统的设备,整体上可以实现约3倍的高速化,把在2D装置上测量相同参数时需要的6分钟检查时间缩短到了2分8秒。

该系统的所有元素都与 SECS/GEM 兼容,SECS/GEM 是半导体行业用于自动化制造的标准接口协议。 它协调设备的启动和停止、计量数据的收集、变量的调整以及 2D 和 3D 光学系统之间的切换,以优化测量不同的特征。

该过程被集成到客户的制造执行系统中,以自动将结果反馈给芯片接合机、引线接合机,以优化它们的操作。 高吞吐速度使每批 25枚引线框子直道的第一个 IC 能够以高精度进行全面测量。 任何发现接近公差极限的参数的偏移都会反馈到芯片接合机、引线接合机,以便所有后续的基板安装过程都可能是完美的。 这是通过将所有电路发送到自动光学检查站进行粗略检查来验证的。

这样的质量管理对于通过堆叠IC来形成多层存储单元的固态硬盘芯片来说是至关重要的。要求各参数保持更严格状态的SSD芯片制造商也采用了尼康的自动质量管理系统,取得了同样的成功。

搜索更多产品:NEXIV VMZ-K Series