เทคโนโลยีเอกซเรย์คอมพิวเตอร์ (CT) ของ Nikon ช่วยให้เลนส์กล้องดิจิทัลของแบรนด์ Tamron รุ่น heavyweight ได้รับข้อมูลเชิงลึกอย่างที่ไม่เคยมีมาก่อนเกี่ยวกับความซับซ้อนของส่วนประกอบชั้นนำในอุตสาหกรรม

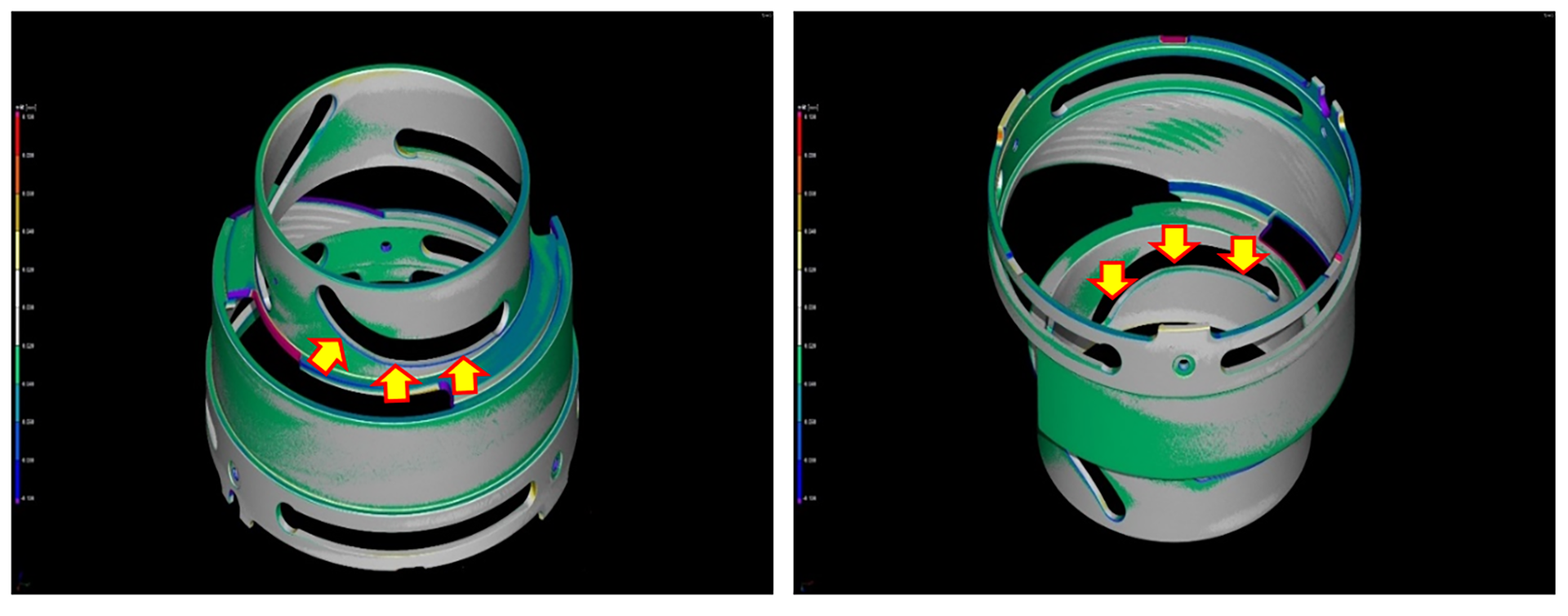

Tamron จากประเทศญี่ปุ่นเผชิญกับความท้าทายในเรื่องความแม่นยำในการวิเคราะห์การเสียรูปของส่วนประกอบเลนส์ที่ฉีดขึ้นรูปด้วยพลาสติก เครื่อง MCT225 ของ Nikon ได้แก้ไขปัญหานี้ด้วยการช่วยให้บริษัทสามารถสร้างโมเดล 3 มิติ จากการสแกน CT ซึ่งสามารถเปรียบเทียบได้โดยตรงกับโมเดล CAD และได้ผลการวิเคราะห์จากการใช้ซอฟต์แวร์ VGSTUDIO MAX

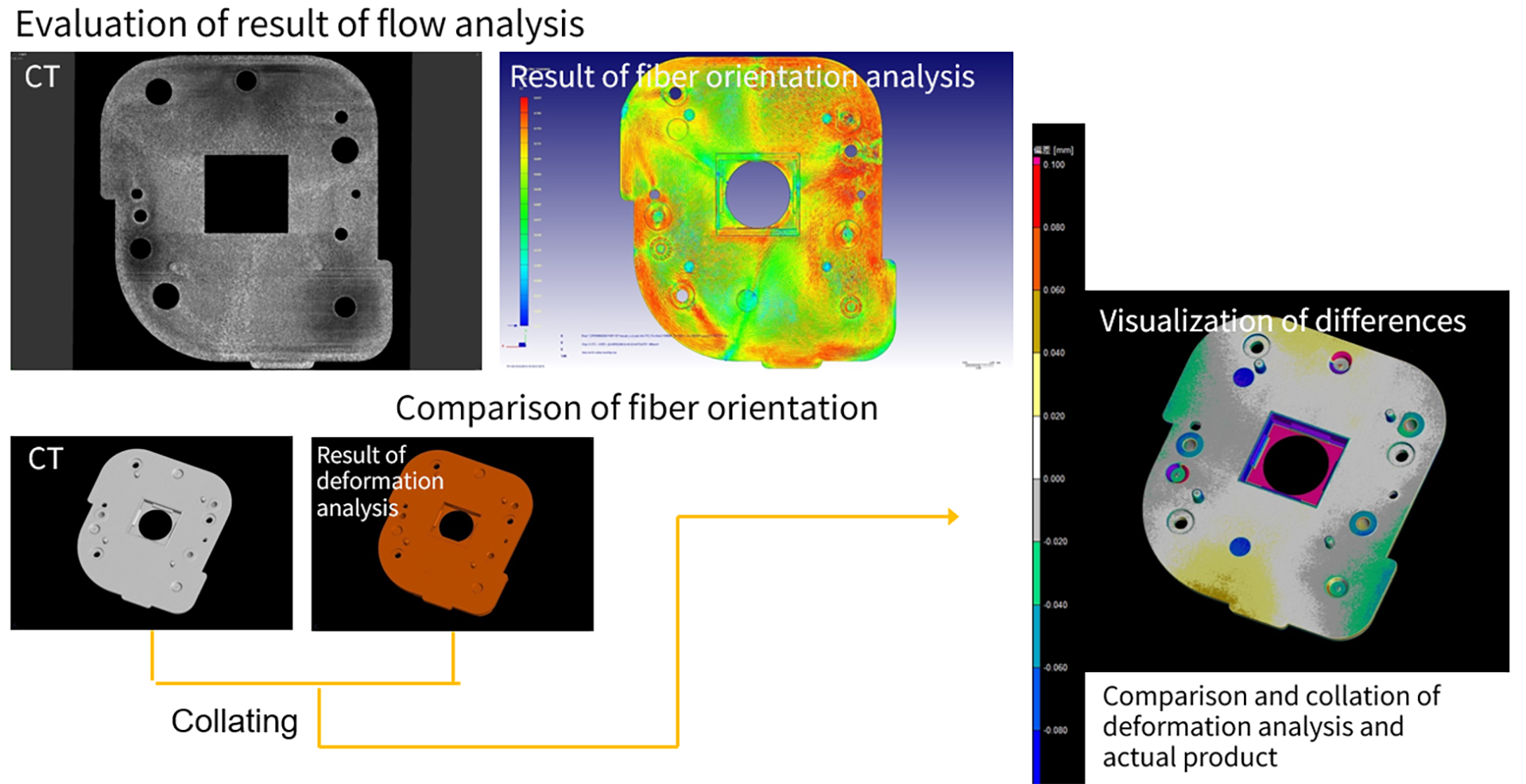

การแก้ปัญหานี้นำมาซึ่งประโยชน์มากมาย ขจัดความจำเป็นในการจัดตำแหน่งจุดตรวจวัดหลายจุด และทำให้สามารถสังเกตทิศทางของเส้นใยในพลาสติกเสริมเส้นใยของ Tamron ซึ่งเป็นการพัฒนาสำคัญที่ช่วยเพิ่มความแม่นยำในการวิเคราะห์

Tamron ซึ่งมีสำนักงานใหญ่ในเมืองไซตามะ มุ่งมั่นในการพัฒนาเทคโนโลยีออปติคัลล้ำยุคอย่างต่อเนื่อง โดยผสมผสานความคิดสร้างสรรค์เข้ากับความแข็งแกร่งทางเทคนิคเพื่อพัฒนาและนำเสนอผลิตภัณฑ์คุณภาพสูงที่ได้รับความไว้วางใจจากผู้ใช้ทั่วโลก

Tamron มีประวัติที่ยาวนานกว่าเจ็ดทศวรรษ บริษัทก่อตั้งขึ้นในปี 1950 ภายใต้ชื่อ Taisei Optical Equipment Manufacturing และในตอนแรกเป็นผู้จัดหาเทคโนโลยีสำหรับการทำความสะอาดเลนส์ของกล้องและกล้องส่องทางไกล

เมื่อความเชี่ยวชาญของพวกเขาเติบโตขึ้น Tamron ได้เริ่มทำการผลิตเลนส์ที่สามารถเปลี่ยนได้สำหรับกล้อง SLR บริษัทจดทะเบียนเครื่องหมายการค้าของแบรนด์ในปี 1958 และในปี 1970 ได้เปลี่ยนชื่อเป็น Tamron อย่างเป็นทางการ

ในช่วงหลายปีที่ผ่านมา Tamron ได้มีวิวัฒนาการไปเป็นผู้ผลิตอุปกรณ์ออปติคัลครบวงจร โดยดำเนินโครงสร้างธุรกิจที่ครบวงจรระดับโลกซึ่งครอบคลุมการวิจัยและพัฒนา การวางแผน การออกแบบ การผลิต การขาย และการสนับสนุน กลุ่มผลิตภัณฑ์ของบริษัทได้ขยายไปสู่เลนส์ที่สามารถเปลี่ยนได้ในแบรนด์ของตนเองสำหรับกล้องดิจิทัล SLR โดยมุ่งเน้นไปที่ผู้บริโภคทั่วไป ผลิตภัณฑ์ OEM และชิ้นส่วนประกอบออปติคัลที่นำไปใช้ในอุตสาหกรรมแขนงต่างๆ

MCT225 ให้ข้อมูลเชิงลึกเกี่ยวกับคุณภาพของผลิตภัณฑ์สำเร็จรูป

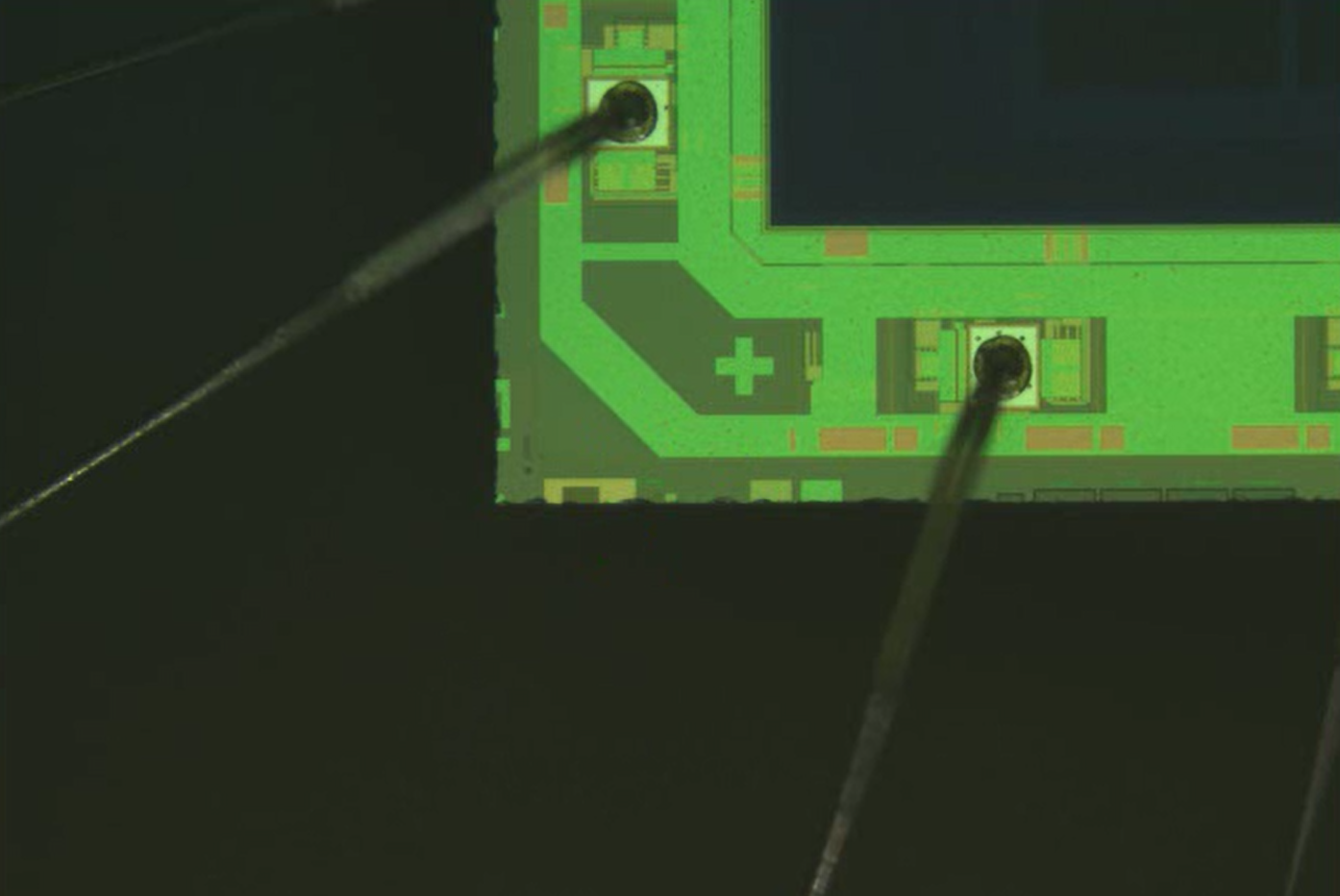

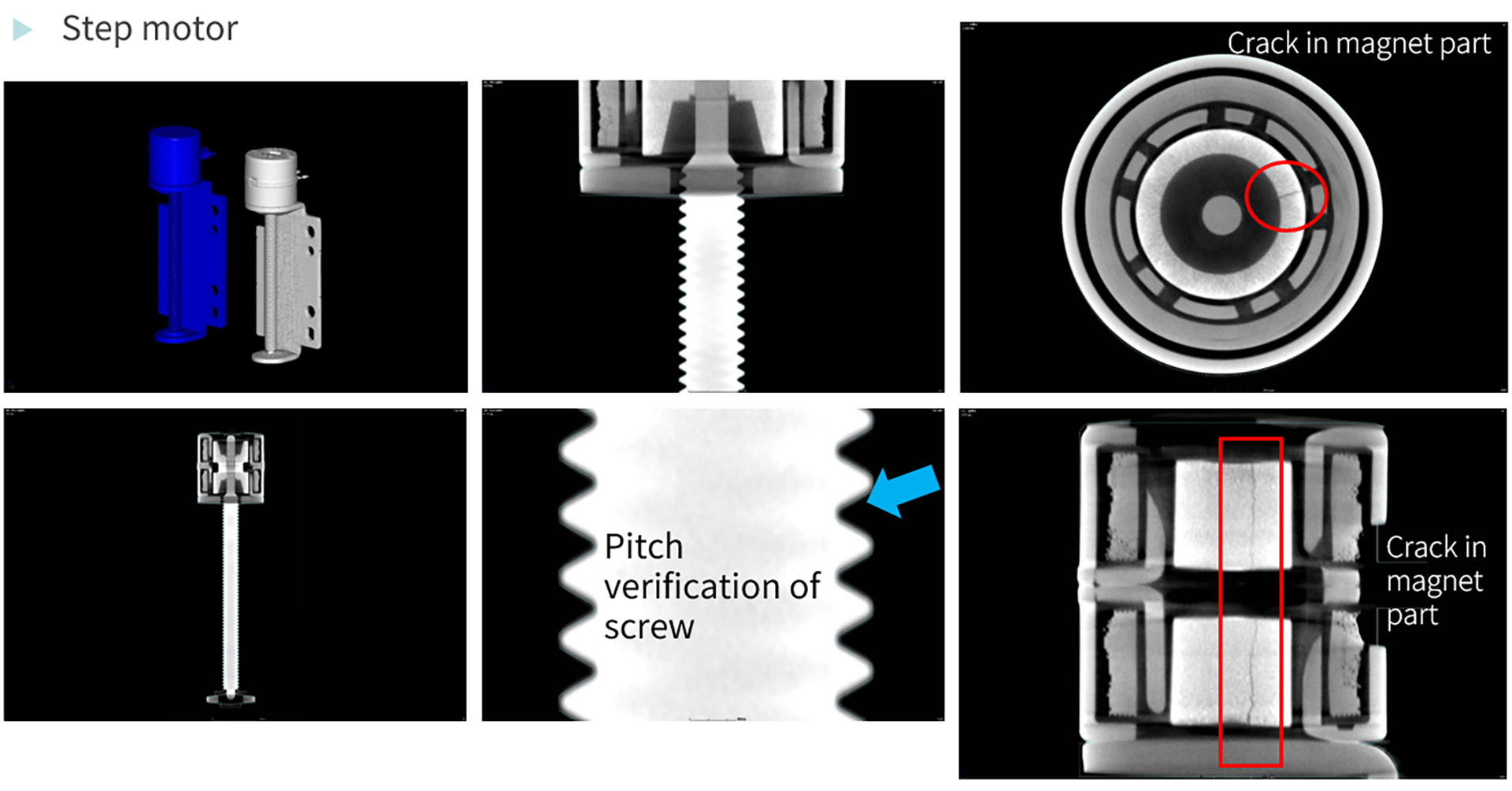

ในเดือนเมษายนปี 2014 Tamron ได้นำเอาระบบมาตรวิทยา MCT225 X-ray CT ของ Nikon มาใช้ร่วมกับคอมพิวเตอร์ที่ปรับสภาพใหม่สองเครื่อง การเริ่มต้นใหม่นี้ช่วยให้ Tamron สามารถถ่ายภาพและประเมินคุณภาพของชิ้นส่วนที่ฉีดขึ้นรูปด้วยพลาสติกและส่วนประกอบทางกลที่สำคัญของชุดเลนส์ได้ Tamron สามารถประเมินคุณภาพผลิตภัณฑ์สำเร็จรูปได้โดยการเปรียบเทียบข้อมูลจำเพาะของการออกแบบกับการวัดจริงที่ได้รับจากการถ่ายภาพ CT โดยใช้ซอฟต์แวร์ VGSTUDIO MAX

เมื่อเวลาผ่านไป ระบบ MCT225 ได้รับการพิสูจน์ให้เห็นแล้วว่ามีคุณค่าอย่างยิ่ง นำไปสู่การขยายขีดความสามารถของ Tamron ในเดือนตุลาคม 2023 ด้วยการเพิ่มเครื่อง MCT225 และคอมพิวเตอร์ที่ปรับสภาพใหม่ชุดที่สอง

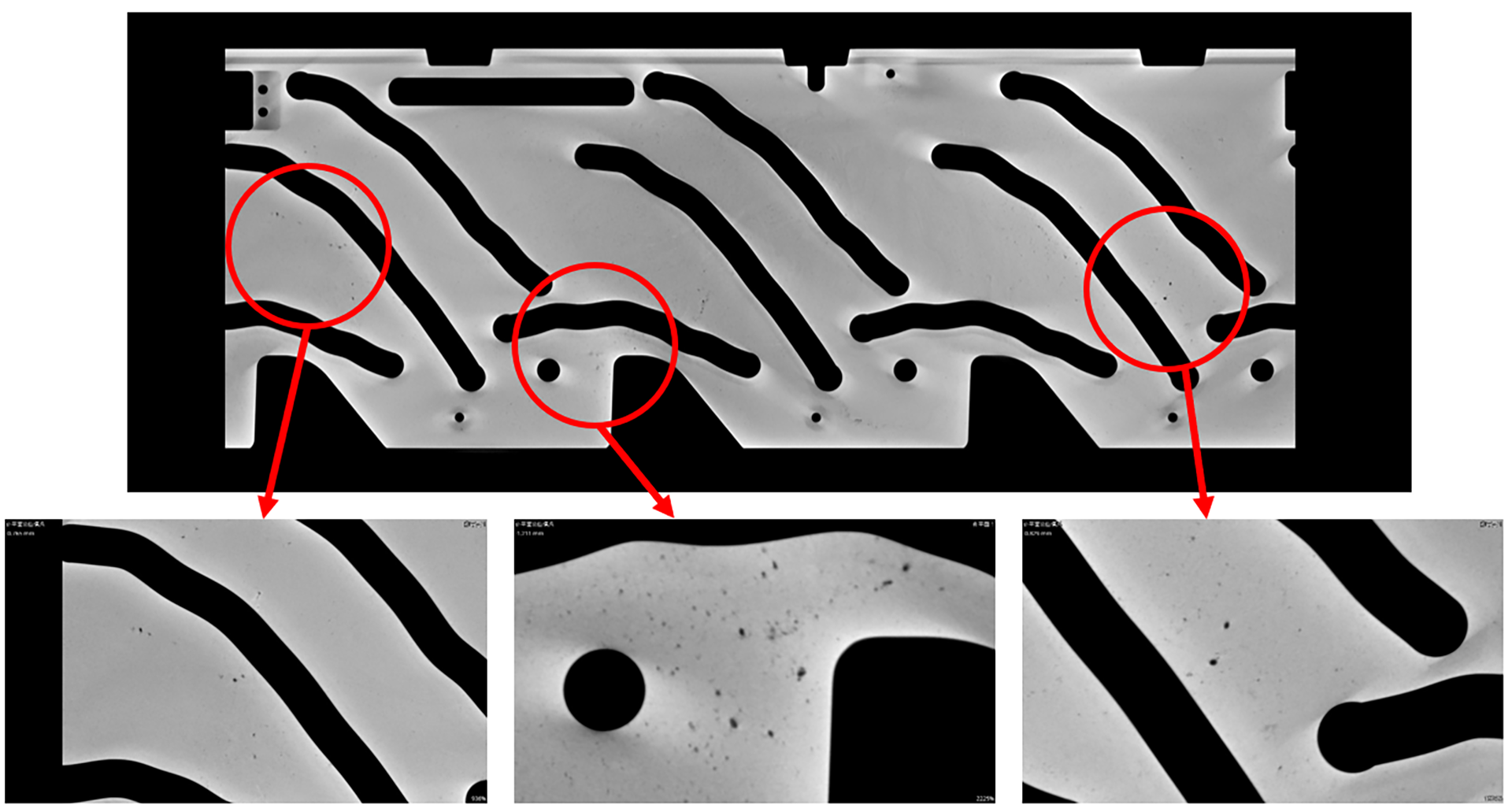

ข้อมูลเชิงลึกที่ได้รับจากการประเมินเหล่านี้จะถูกป้อนกลับเข้าไปในขั้นตอนของผลการวิเคราะห์ ซึ่งช่วยให้ Tamron สามารถปรับปรุงความแม่นยำของกระบวนการวิเคราะห์ได้อย่างต่อเนื่อง นอกเหนือจากการประเมินคุณภาพผลิตภัณฑ์สำเร็จรูปแล้ว ระบบ MCT225 ยังมีความสามารถในการประเมินความผันแปรในผลิตภัณฑ์ที่ฉีดขึ้นรูป ตรวจจับช่องว่างและรอยแตก สังเกตทิศทางของเส้นใยในพลาสติกเสริมความแข็งแรง ตรวจสอบข้อบกพร่องในสถานะการประกอบ วิเคราะห์ผลิตภัณฑ์ของคู่แข่ง และตรวจสอบข้อบกพร่องในวัสดุอิเล็กทรอนิกส์ได้อีกด้วย

“เราพบว่าทั้งอุปกรณ์และซอฟต์แวร์ของ MCT225 ใช้งานได้ง่ายมาก” โฆษกของ Tamron กล่าว “การตอบสนองเพื่อให้ความช่วยเหลือแก่เราในการบำรุงรักษาหรือการแก้ไขปัญหาตามปกติมีความรวดเร็วอยู่เสมอ นอกจากนี้ ผมยังรู้สึกมั่นใจด้วยการมีตัวเลือกในบริการเช่าห้องตรวจวัดของ Nikon หากอุปกรณ์ไม่สามารถใช้งานได้ในช่วงระยะเวลาหนึ่ง เช่น ในระหว่างที่ทำการบำรุงรักษาหรือในกรณีที่เกิดปัญหาเร่งด่วน”

บรรลุเป้าหมายที่ตั้งไว้แห่งทศวรรษด้วย MCT225

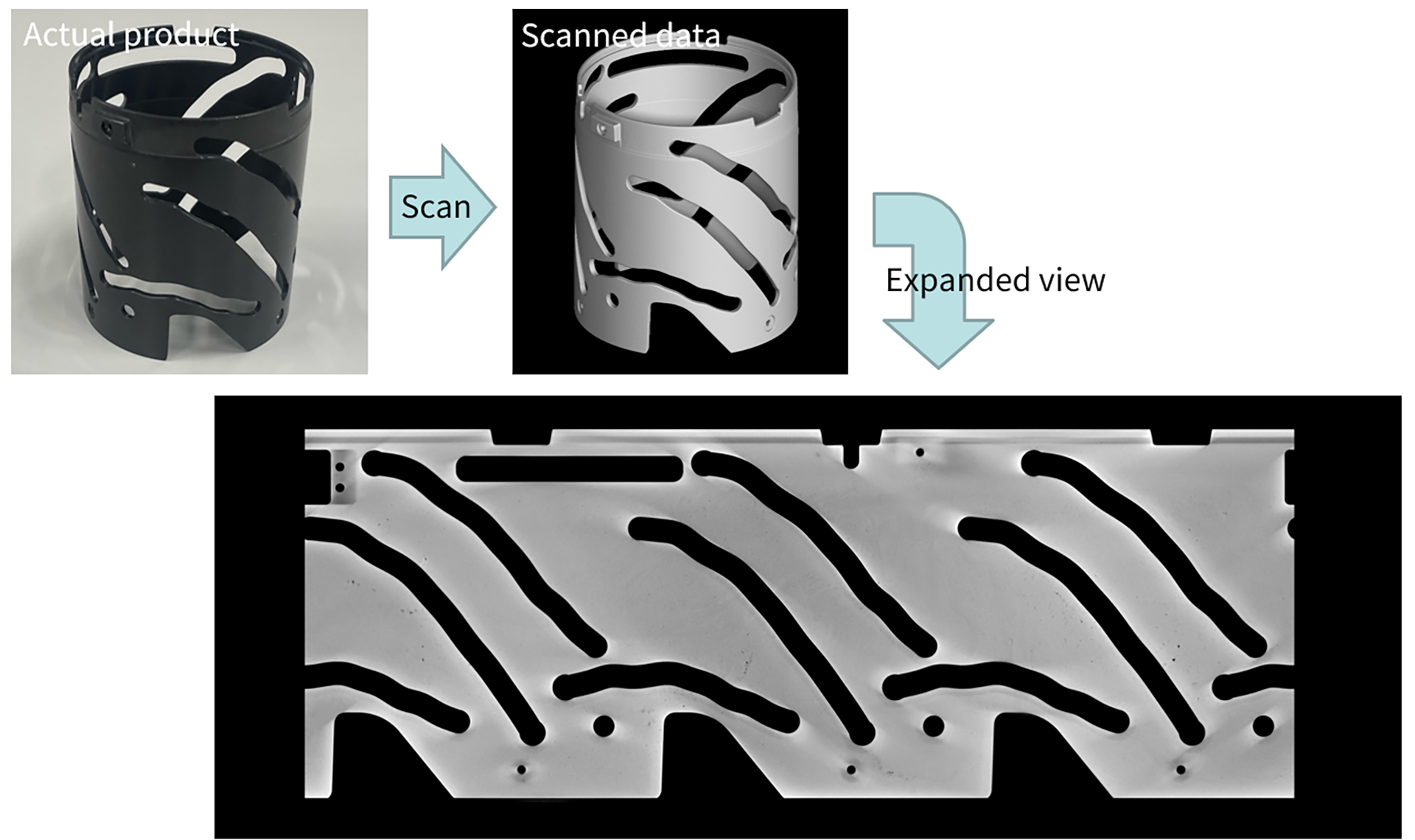

ประมาณปี 2021 แผนกการผลิตของ Tamron ได้เริ่มต้นใช้งาน PolyWorks ซึ่งเป็นซอฟต์แวร์การวัด 3 มิติ เพื่อทำการวัดผลิตภัณฑ์ที่ฉีดขึ้นรูป ในปีต่อมา หรือปี 2022 พวกเขาได้ขยายขีดความสามารถเพิ่มเติมโดยใช้ประโยชน์จากฟังก์ชันการแก้ไขเชิงเรขาคณิตของ VGSTUDIO MAX เพื่อทำการแก้ไขแม่พิมพ์

เครื่องมือและซอฟต์แวร์ที่ล้ำสมัยเหล่านี้ได้ถูกนำไปใช้อย่างแพร่หลายในหลายแผนกภายในบริษัท แผนกวิจัยและพัฒนา แผนกการออกแบบผลิตภัณฑ์ แผนกการผลิตแม่พิมพ์ และแผนกประกันคุณภาพ ต่างก็รวมเอาเทคโนโลยีเหล่านี้เข้าไว้ในขั้นตอนการทำงาน ซึ่งเป็นข้อพิสูจน์ถึงความมุ่งมั่นของ Tamron ในการพัฒนาเทคโนโลยี

เป็นเวลากว่าหนึ่งทศวรรษที่ Tamron ได้ซื้ออุปกรณ์ MCT225 เครื่องแรก ซึ่งเป็นเหตุการณ์สำคัญที่เป็นจุดเริ่มต้นของการเดินทางแห่งการเปลี่ยนแปลง อุปกรณ์ดังกล่าวมีบทบาทสำคัญในการสนับสนุนการพัฒนาเทคโนโลยีของบริษัท โดย Tamron ยังได้รวมอุปกรณ์เหล่านี้เข้าไว้ในทัวร์สำหรับการเยี่ยมชมเพื่อสาธิตวิธีการผลิตและการควบคุมคุณภาพที่เป็นนวัตกรรมอีกด้วย

“ก่อนที่จะนำเอา MCT225 มาใช้ เราได้มีการค้นหาวิธีประเมินการเสียรูปทรงของชิ้นส่วนที่ฉีดขึ้นรูปด้วยพลาสติกแบบสามมิติ ซึ่งเป็นส่วนประกอบทางกลไกของตัวเลนส์ ในลักษณะที่คล้ายกับการวิเคราะห์การไหล” โฆษกของ Tamron อธิบาย “เพื่อลดจำนวนครั้งในการแก้ไขแม่พิมพ์ จำเป็นต้องมีการปรับปรุงความแม่นยำในการทำนายการวิเคราะห์การไหล แต่ผลลัพธ์จากการวัดจุดด้วยอุปกรณ์วัดแบบสัมผัสและการวิเคราะห์สามมิตินั้นเข้ากันได้ไม่มากนัก”

เพื่อให้ประเมินการเสียรูปของชิ้นส่วนที่ฉีดขึ้นรูปพลาสติกได้อย่างแม่นยำ Tamron ได้สร้างโมเดล 3 มิติ ผ่านการสแกน CT บริษัทได้เปรียบเทียบโมเดล 3D เหล่านี้กับผลการวิเคราะห์ CAD และ 3D โดยใช้ซอฟต์แวร์ VGSTUDIO MAX ซึ่งทำให้ไม่จำเป็นต้องวัดหลายจุดและปรับให้สอดคล้องกับอุปกรณ์การวัดแบบสัมผัส ในทางกลับกัน การเปรียบเทียบรายการจริงและการวิเคราะห์ในระดับโมเดลโดยตรงกลับเพิ่มประสิทธิภาพการตรวจสอบได้อย่างมาก นอกจากนี้ เนื่องจาก Tamron ใช้พลาสติกเสริมความแข็งแรงด้วยสารเติมแต่ง การสังเกตการทิศทางของไฟเบอร์ผ่านการสแกน CT จะช่วยเพิ่มความแม่นยำในการวิเคราะห์มากขึ้น

นอกจากนี้ Tamron ยังนำเอาเทคนิคต่างๆ มาใช้เพื่อลดสิ่งแปลกปลอม ซึ่งเป็นสัญญาณรบกวนในการถ่ายภาพ โดยใช้ฟิลเตอร์โลหะระหว่างการถ่ายภาพ

เทคโนโลยีของ Nikon เป็นที่นิยมทั่วทั้ง Tamron

“ในตอนแรก เราใช้อุปกรณ์สำหรับการถ่ายภาพของตัวเลนส์และผลิตภัณฑ์ฉีดขึ้นรูปที่ใช้ในแผนกการพัฒนาเพื่อวัตถุประสงค์ในการประเมินเป็นหลัก แต่ในไม่ช้า เราเริ่มได้รับการสอบถามจากแผนกอื่นๆ และการใช้งานภายในบริษัทก็เพิ่มขึ้นอย่างรวดเร็ว” โฆษกของ Tamron กล่าว

ในปี 2017 Tamron ได้เพิ่มใบอนุญาตฟังก์ชันอื่นสำหรับ VGSTUDIO MAX ในปี 2019 บริษัทได้เปิดตัว PolyWorks สำหรับการสแกนในรูปแบบขดและการใช้งานในแผนกการผลิต

“ในปี 2021 Nikon และ Volume Graphics ร่วมกันให้การสนับสนุนการให้คำปรึกษาแก่โครงการลดชั่วโมงการทำงานของคนในการวัดในแผนกการผลิตโดยใช้ฟังก์ชันมาโคร MCT225 และการแก้ไขเรขาคณิตของ VGSTUDIO MAX และสำหรับการใช้งาน CAE โดยสร้างภาพจากข้อมูลชุดการประกอบ เพื่อให้ได้ผลลัพธ์ที่แม่นยำในแต่ละกรณี” โฆษกของ Tamron อธิบาย “นี่เป็นปัจจัยสำคัญในการตัดสินใจนำเอาเครื่องที่สองมาใช้”

ข้อเสนอของ Nikon ช่วยให้ Tamron สามารถเอาชนะความท้าทายในการประเมินผลิตภัณฑ์ฉีดขึ้นรูปเพื่อปรับปรุงความแม่นยำในการวิเคราะห์การไหลได้

เวิร์กช็อป MCT225 ได้ให้การฝึกอบรมแก่พนักงานของ Tamron กว่า 100 คน

ในตอนนี้ระบบ MCT225 ได้ถูกนำมาใช้ในแผนกต่างๆ ภายใน Tamron อย่างแพร่หลายเพื่อประเมินการประกอบและการตรวจจับข้อบกพร่องในส่วนประกอบที่ฉีดขึ้นรูป นับตั้งแต่เดือนมิถุนายน 2017 เวิร์กช็อป MCT225 ได้ให้การฝึกอบรมแก่พนักงานมากกว่า 100 คนทั่วทั้งแผนกต่างๆ เพื่อเพิ่มความเชี่ยวชาญการปฏิบัติงาน

“ความสำเร็จของเราในการปรับปรุงประสิทธิภาพการดำเนินงานได้รับความชื่นชม และในปี 2018 แผนกวิจัยและพัฒนาได้รับรางวัล President’s Award สำหรับการปรับปรุงประสิทธิภาพการปฏิบัติงานผ่านการพัฒนาเทคนิคการใช้เครื่องสแกน CT” โฆษกของ Tamron กล่าว

“ในปี 2023 ต้องขอบคุณคำปรึกษาจาก Nikon ที่ช่วยให้เราได้รับรางวัล President’s Award เป็นครั้งที่สองจากการปรับปรุงความแม่นยำและการลดชั่วโมงการทำงานของคนผ่านการใช้ CT และการพัฒนาซอฟต์แวร์แก้ไขอัตโนมัติในแผนกการผลิต”

ถึงแม้ว่าเทคโนโลยีและความสามารถขั้นสูงของ MCT225 ของ Nikon จะเป็นปัจจัยที่น่าสนใจอย่างไม่ต้องสงสัย การตัดสินใจของ Tamron ในการนำเอาระบบนี้มาใช้ยังได้รับอิทธิพลจากการพิจารณาในทางปฏิบัติและด้านงบประมาณด้วย

“หากเปรียบเทียบกับผลิตภัณฑ์อื่นๆ MCT225 มีราคาที่สมเหตุสมผลกับประสิทธิภาพที่ได้รับ” โฆษกของ Tamron กล่าว “นอกจากนี้ ระยะทางจากบริษัทของเราไปยังสถานที่สนับสนุนก็ใกล้เคียงกัน ซึ่งทำให้เรารู้สึกปลอดภัยในแง่ขององค์กรด้วย

“ไม่เพียงแต่ผลิตภัณฑ์จะมีความน่าสนใจเท่านั้น แต่บุคลิกภาพของพนักงานขายก็ยังเป็นปัจจัยสำคัญในการตัดสินใจอีกด้วย ดังที่หัวหน้าแผนกในขณะนั้นกล่าวถึง ท้ายที่สุด การเลือก Nikon ได้นำไปสู่ความสำเร็จ”

การตัดสินใจเลือก MCT225 ของ Nikon ถือเป็นความสำเร็จของ Tamron นับตั้งแต่มีการนำมาใช้ ระบบดังกล่าวได้ถูกปรับใช้อย่างกว้างขวางในแผนกต่างๆ ภายในบริษัท ปัจจุบันมีพนักงานมากกว่า 100 คนที่มีความเชี่ยวชาญในการดำเนินงาน การนำมาใช้อย่างกว้างขวางนี้ตอกย้ำถึงผลจากการเปลี่ยนแปลงที่ MCT225 มีต่อขั้นตอนการทำงานและกระบวนการของ Tamron