Im Rahmen der Formula Student entwickeln Studenten technischer, betriebs- und volkswirtschaftlicher Fachrichtungen künftige Mobilitätskonzepte. Mit realen Fahrzeugen müssen die Teilnehmer unterschiedliche Prüfungen bestehen. Dabei geht es beispielsweise um den Energieverbrauch, die Alltagstauglichkeit, die Robustheit und die Wirtschaftlichkeit der Fahrzeugkonzepte. Um die hohe Qualität ihrer selbst entwickelten Elektrofahrzeuge zu gewährleisten, messen und prüfen die Studenten der Universität Dresden ihre Automobilkomponenten mit Messtechnik von Nikon.

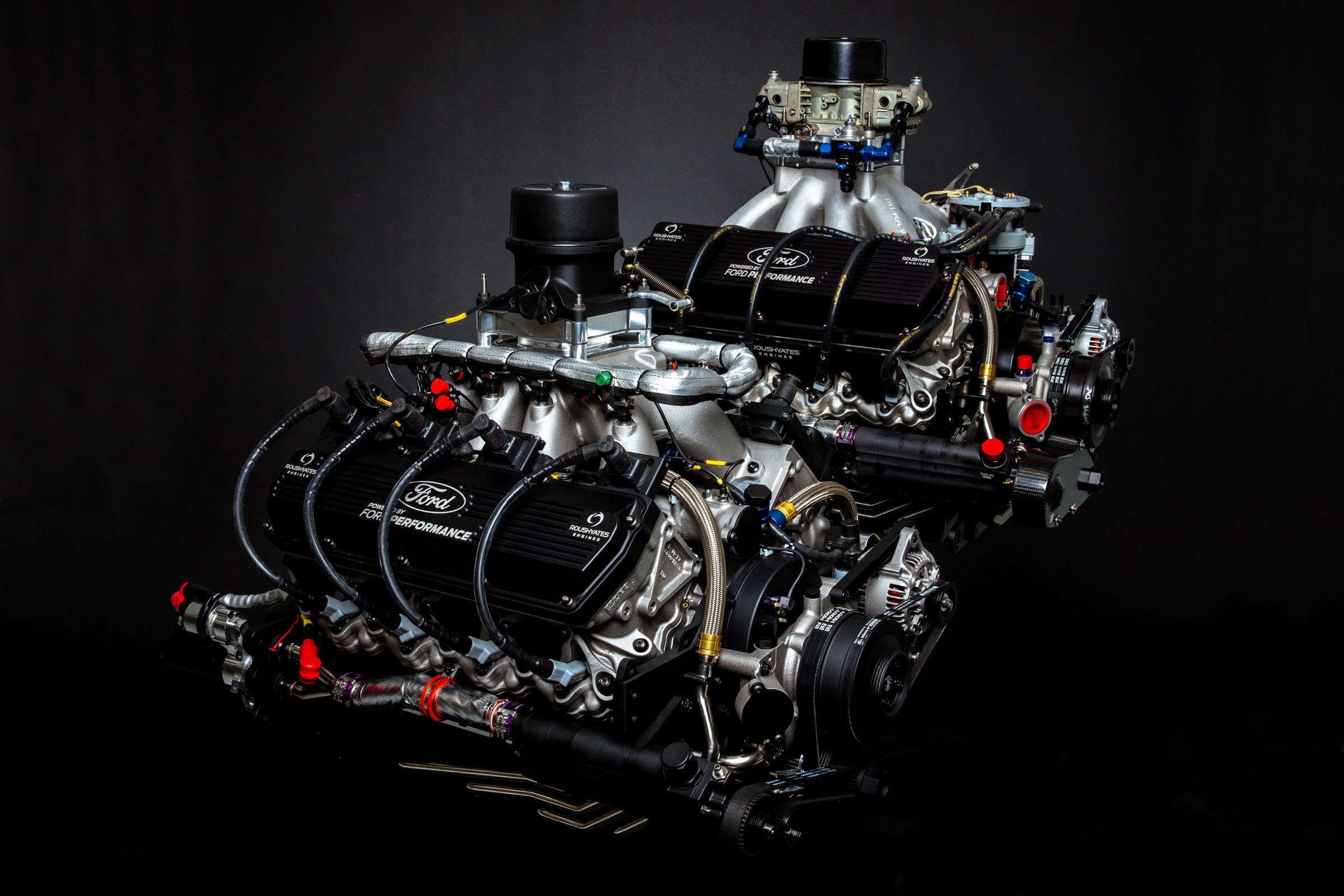

Das Team Elbflorace der Universität Dresden nimmt jährlich an den weltweit ausgeschriebenen Events der FormulaStudent teil. Bedingung ist, dass die Studenten unterschiedlicher Fachrichtungen zuvor ein Elektrofahrzeug selbst konzipieren, konstruieren und herstellen. An jeweils wechselnden Austragungsorten treffen sich bis zu 500 Teams aus nahezu allen Industrienationen, darunter aus den USA, aus Deutschland, Österreich, d«er Schweiz, aus Brasilien und China. An fünf aufeinanderfolgenden Tagen müssen die Teams beweisen, dass ihre Fahrzeugkonzepte und die daraus entstandenen Automobile strengen Forderungen genügen. Das betrifft unter anderem die solide, alltagstaugliche technische Ausführung, das ansprechende Design, die Wirtschaftlichkeit in der Produktion und im Betrieb sowie insbesondere die Energieeffizienz und die Nachhaltigkeit des Mobilitätskonzepts.

An der Technischen Universität Dresden beteiligen sich seit einigen Jahren jedes Jahr bis zu 70 Studenten im Rahmen des Teams Elbflorace an der FormulaStudent. Auch in der Saison 2016/2017 geht wieder eine Gruppe an den Start. Die Aufgaben innerhalb des Teams sind ähnlich wie in einem Unternehmen gegliedert. Das betrifft unter anderem die technische und kaufmännische Leitung, die Konstruktion und Komponentenentwicklung, die Fertigung, die Qualitätssicherung sowie das Marketing und das Controlling. Beteiligt sind Studenten aller Fachrichtungen, bis hin zu Pychologie und Soziologie. Matthias Bayer, der in der vergangenen Saison als Technischer Leiter des Teams Elbflorace fungierte, berichtet dazu: „Mit dieser Organisation sollen sich die Studenten gezielt auf die Strukturen und die Abläufe in Unternehmen vorbereiten. Das Zukunftsprogramm FormulaStudent soll nicht nur technisch und wirtschaftlich Konzepte aufzeigen, sondern die Studenten auch auf ihre künftigen Tätigkeitsfelder in der Unternehmswirklichkeit vorbereiten.“

Bei der Formula Student Electric (FSE) konzipieren, konstruieren und fertigen die Studenten einen einsitzigen, rein elektrisch angetriebenen Rennwagen und treten weltweit gegen andere Hochschulteams in statischen sowie dynamischen Disziplinen an.

Potente Unterstützer für engagierte Forschung

Selbstverständlich benötigen die – entsprechend ihrem Studienfortschritt – beinahe jährlich wechselnden Teams eine geeignete Ausrüstung und Ausstattung, um ihre Mobilitätkonzepte zu verwirklichen. Deshalb haben sie im Verlauf einiger Jahre eine Vielzahl industrieller Sponsoren für ihre Ideen begeistern können. In Dresden beteiligen sich unter anderem der Autobauer BMW, der Elektrik- und Komponentenentwickler Bosch, der Reifenhersteller Continental, der Chemie- und Kunststoffexperte BASF, der Faserproduzent Saertex, der Kugellagerhersteller SKF und der Getriebespezialist ZF an den Fahrzeugprojekten. „Moderne Elektrofahrzeuge, die die Forderungen der FormulaStudent erfüllen können, bestehen überwiegend aus Leichtmetallen und faserverstärkten Kunststoffen. Gern greifen die Studenten auf das bei den Sponsoren bereits vorhandene Know-how und aktuelle Produkte zurück. Selbstverständlich entwickeln sie diese weiter und optimieren vor allem in der Design- und der Konstruktionsphase das Zusammenspiel aller Komponenten. Von den Erkenntnissen und Ergebnissen profitieren beide Partner, die Studenten ebenso wie die Sponsoren.“

Flexible, universelle Messtechnik benötigt

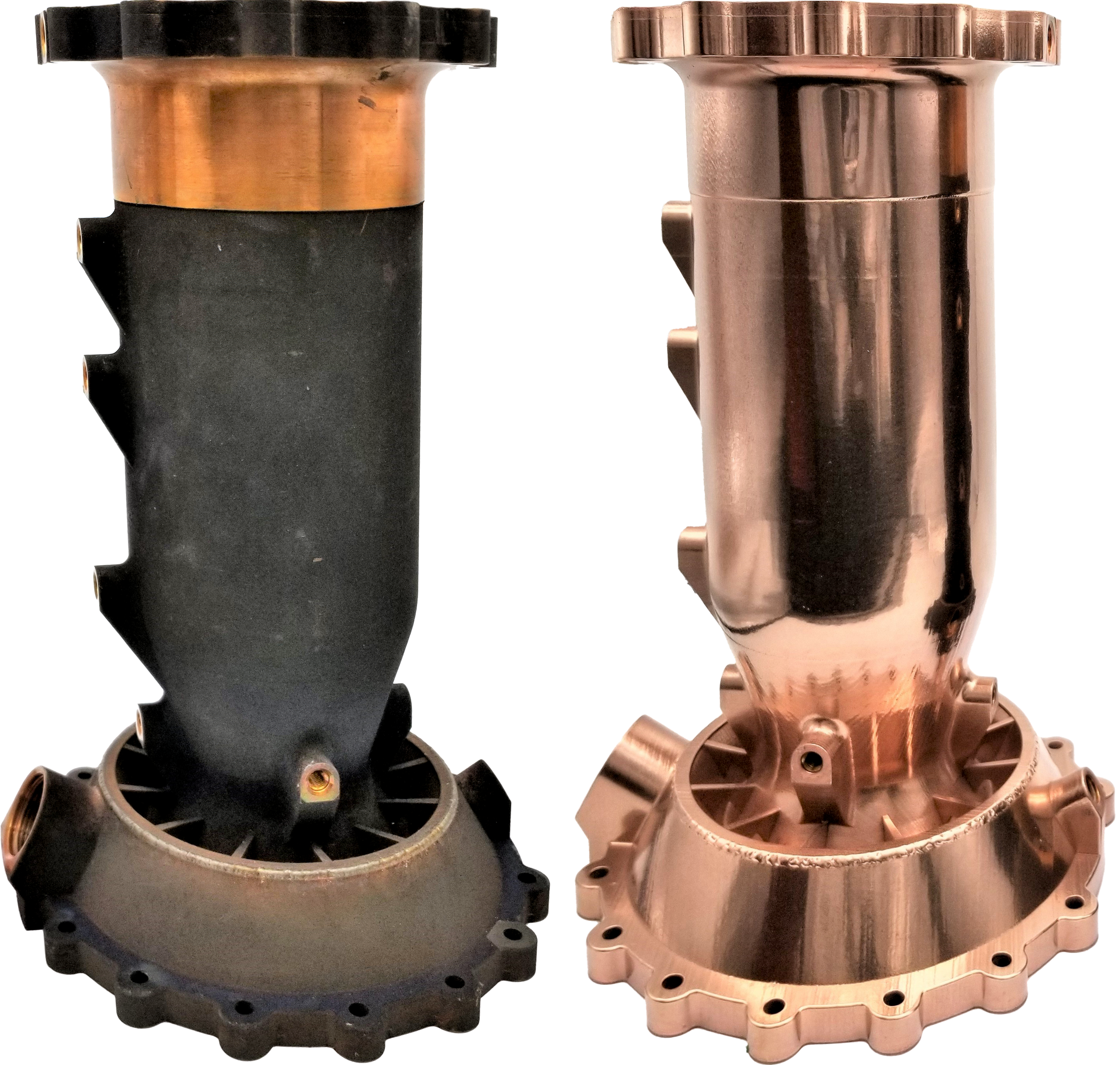

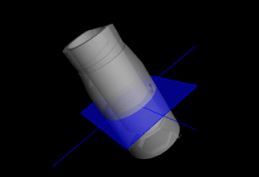

Eine zusätzliche Herausforderung für die Studenten besteht darin, innerhalb nur eines Jahres ein komplett neues Elektrofahrzeug zu verwirklichen. Sie können natürlich immer wieder auf den Erkenntnissen der vorangegangenen Teams und auf deren Konzepten aufbauen. Dennoch konzipieren und fertigen sie jedes Jahr eine Vielzahl der Komponenten jeweils neu. Deren Qualität müssen sie fortlaufend überwachen und gewährleisten. Nur dann kann das entwickelte und konstruierte Elektrofahrzeug allen technischen Forderungen genügen. Wie Bayer erläutert, fehlte den Teams allerdings bis vor einigen Monaten die Messtechnik, um innerhalb kurzer Zeit flexibel unterschiedlichste Bauteile der Elektromobile zu messen und zu prüfen. Insbesondere betrifft dies Strukturen aus Faserverbundwerkstoffen, aus Glas- und Kohlefaser. Beispielsweise gab es immer wieder innere Ablösungen zwischen Faserlagen und strukturelle Risse an Querlenkern, die aus Kohlefaser gefertigt sind. Diese zu erkennen und Rückschlüsse auf die Ursachen zu ziehen erwies sich als besonders kritisch. Zum einen bemerkte man die Risse erst bei einem Totalausfall der Querlenker. Zum anderen mussten die Bauteile aufwendig in Einzelstücke getrennt werden, um die Risse und deren Verlauf zu erkennen.

Querlenker, der vom Team Elbflorace in ihrem aktuellen Rennwagen genutzt wird

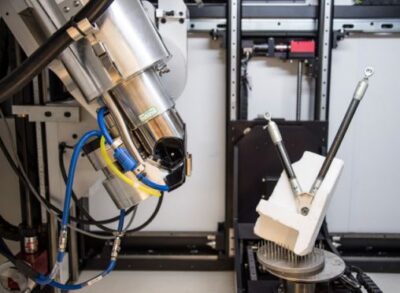

Nach ersten Gesprächen mit Spezialisten von Nikon Messtechnik zeigte sich, dass Computer-Tomografie (CT) in dieser Situation richtungsweisend sein kann. Dazu sagt Ashley Bray, Produktverantwortlicher für CT-Messtechnik bei Nikon: „RöntgenMesstechnik von Nikon hat unter mehreren Aspekten wesentliche Vorteile beim Erfassen und Beurteilen komplexer Bauteile. Durch die großen Arbeitsbereiche erfassen unsere Anlagen in einem zügigen Ablauf problemlos 3D-Objekte mit beliebigen Konturen. Zudem ermöglicht die CT-Technologie einen Blick ins Innere der Bauteile ohne diese zu zerstören.“

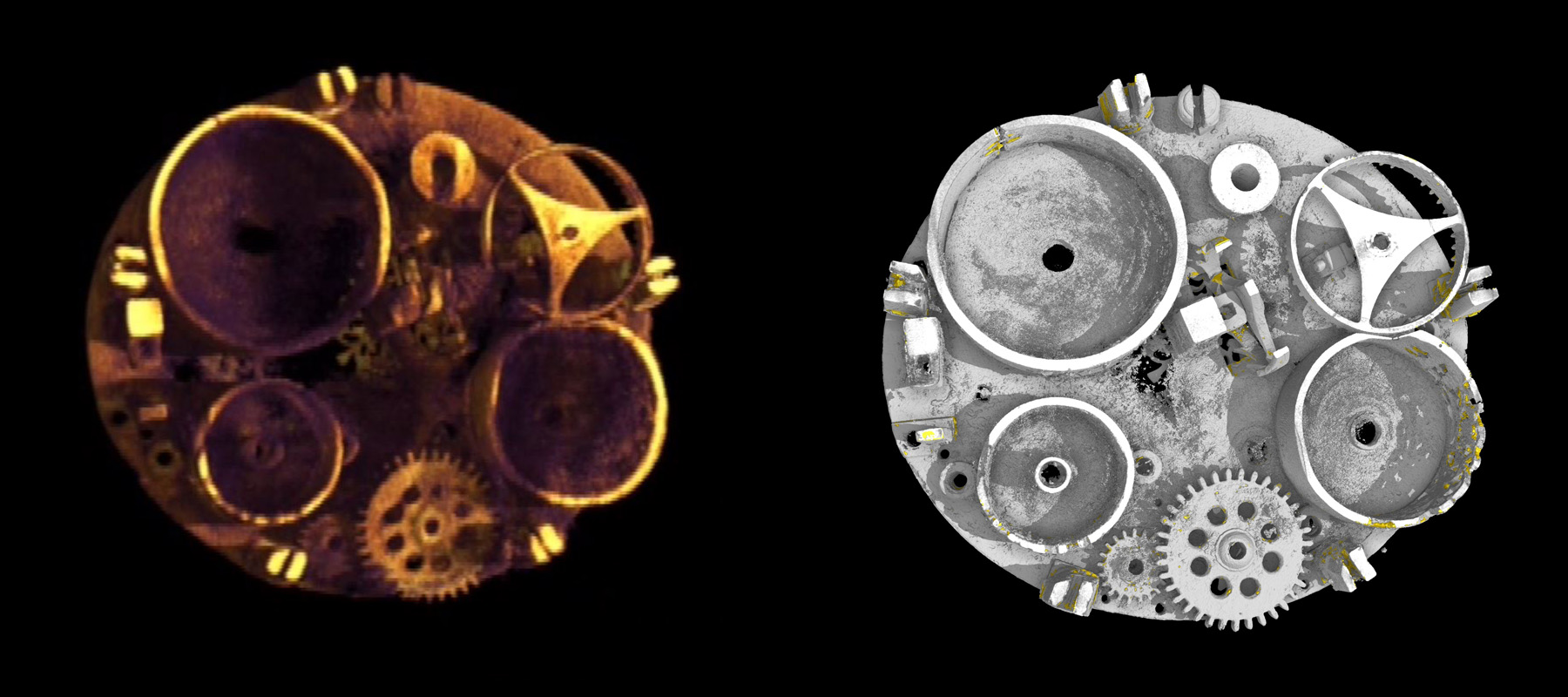

Darüber hinaus dauert ein Messvorgang, der das gesamte Bauteil erfasst, nur wenige Minuten. Somit kann man die Qualität der Querlenker nicht nur nach der Fertigung, sondern auch wiederholt im Betrieb erfassen, um die Funktionstüchtigkeit der Komponenten zu beurteilen. Diese Vorteile nutzen die Teams der FormulaStudent in Dresden inzwischen in der zweiten Rennsaison. Dabei profitieren sie von der optimierten Auswertesoftware. Sie können Risse und innere Faserablösungen nicht nur erkennen, sondern deren Ausdehnung und Ausbreitung im Bauteil auch direkt anhand der erzeugten 3D-Bilder messen. Somit lassen sich die Messdaten unverzüglich auswerten und rasch wertvolle Rückschlüsse auf das Verhalten der Bauteile ableiten.

CT Scan des Querlenkers, um zu prüfen, ob bei der Produktion ausreichend Klebstoff verwendet wurde, um den Ansprüchen eines professionellen Rennwagens gerecht zu werden

Wie Bayer bestätigt, konnten die Elbflorace-Teams in Dresden durch das Erfassen und Messen mit der CT-Messtechnik von Nikon innerhalb weniger Monate das Design und die Konstruktion der Querlenker deutlich verbessern. Wesentlich haben dazu die kurzen Durchlaufzeiten beigetragen. Gegenüber zerstörenden und mechanischen Messverfahren verringert die CT-Technologie deutlich den Arbeitsaufwand. Vor allem für den künftig verstärkt notwendigen Leichtbau aus Faserverbundwerkstoffen erweist sich die CTMesstechnik als besonders wertvoll und profitabel. Produktspezialist Bray fasst zusammen: „In der FormulaStudent sind die Forschung an der Mobilität der Zukunft und die zukunftsweisende CT-Messtechnik zusammengekommen. Wie die Studenten berichten, werden sie demnächst diese richtungsweisende Messtechnik auch für andere Komponenten – Strukturbauteile, Karrosserieelemente – ihrer Fahrzeuge verwenden. Sie sind rundum von den Vorteilen überzeugt. Das betrifft die einfachen Messabläufe, das zuverlässige Erfassen auch komplexer Bauteile und die sichere und schnelle Auswertung. Wir bei Nikon freuen uns, dass wir mit unserer hochwertigen, ausgereiften CT-Technologie zu den Erfolgen des Elbflorace-Teams beitragen.“