集積回路(IC)や電子デバイスの製造において、リードフレームは最もコスト効率の高い配線技術で、多くの半導体パッケージ組立に利用されています。配線後の検査には、従来、測定顕微鏡等の手動操作の装置が用いられてきました。

しかし、これらの検査方法は被検物の取り扱いに時間を要し、処理数に限りがある上、オペレーターによる手動操作などでプロセスが変動しやすいという難点もありました。不良品が検査に合格してしまう可能性も考えられることから、莫大な費用を伴う製品リコールや補償請求などのリスクが否定できません。

現在、ニコンの産業機器事業部は、ICパッケージに必要不可欠な全てのパラメーターを自動測定し、取得データをプロセス装置であるダイボンダー、ワイヤーボンダーに直接フィードバックすることで、パラメータの誤差を所定の範囲内に保つ、非常に成熟した自律システムを提供しています。

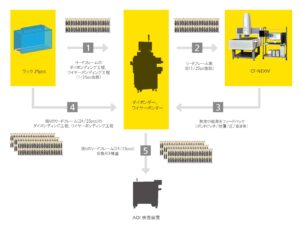

このクローズドループの品質管理システムは、明視野とコンフォーカル(共焦点)の2系統の光学系を搭載し、2Dと3Dの測定に対応可能なニコンのCNC画像測定システム「NEXIV VMZ-K3040」と、検査対象となる電子デバイスの自動搬送装置を組み合わせたものです。従来の方法では、オペレーターが手作業でサンプルICを顕微鏡にセットし、各パラメータを測定した上で、ダイボンダー、ワイヤーボンダーのコントロールシステムにオフセット値を手動入力する必要がありました。ニコンが提供する同システムでは、労力のかかるこれらの作業が一切不要になります。

完全自動のクオリティ4.0を実現する高速で信頼性の高いこのプロセスは、需要が増加しつつあるインダストリー4.0対応のメトロロジーとも合致し、ダイボンディング、ワイヤーボンディング分野全般で利用が可能です。世界的なエレクトロニクス製造企業の数社においても既にパイロット実装が進んでおり、いずれは重要な検査技術となるでしょう。

注目すべきは、ニコンの「NEXIV VMZ-K3040」が、半導体チップ上の回路(ダイ)の高密度化やこれまでにない小ささと狭い空隙、チップとその周辺のリードフレーム間のボンディングワイヤー数の増大などにも対応が可能である点です。

プリンターヘッドメーカーにおける導入事例

リードフレームへのICの実装工程におけるダイボンディング、ワイヤーボンディングの品質管理には標準的なニコンの機器とソフトウェアを用いますが、サプライヤーが事前にコンサルティングを実施し、各種パラメータを検査する上でどのようなシステム構成が必要であるか、2Dと3Dのどちらを利用すればNEXIVで最も良い結果が得られるかなどを判断して、お客様の状況に合わせたカスタマイズを行うことができます。

このようなホリスティックなアプローチは、近年、ニコンの画像測定システムを導入した有名プリンターメーカーの事例でも見られます。プリンターヘッドから吐出されるインク量を極めて正確に制御するICに関して、その品質を管理する先進的な方法が求められていました。

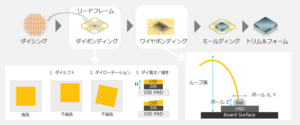

ICの各パラメータの誤差を範囲内に収め、プリンタヘーッドに取り付けた際に効率的に動作するようにするには、さまざまな測定が必要です。検査項目は、ダイボンディングのダイのX・Y位置、ダイの傾斜、エポキシとダイ表面の距離、ダイエッジからのエポキシ幅、ワイヤーボンディングのボール直径、ボールの高さ、ボンドパッド上でのボール位置、ボンドの厚さ、ワイヤーループの高さ、などが挙げられます。

ニコンのエンジニアがコンサルティングを行った結果、2D専用のシステムではなく、コンフォーカル光学系を搭載した「NEXIV VMZ-Kシリーズ」の2D/3D画像測定システムが最適であるとの判断に至りました。同機種は、世界各国の主要なダイボンダー、ワイヤーボンダーメーカーでも採用されています。

「NEXIV VMZ-Kシリーズ」の導入に際し、7つのパラメータのうち、ボールの高さと幅、ワイヤーループの高さ、ダイの傾斜、エポキシの高さの5つについては、より精密でかつ迅速に結果が得られる3D測定を実施することになりました。残り2つのボール位置とエポキシ幅については、便利さを勘案した上、3Dと同等の正確さを有するより高速な2D測定を採用しています。

この事例では、300×400×150mmのステージストロークを備えた「NEXIV VMZ-K3040」に倍率7.5×のタイプS対物レンズを搭載しています。同レンズの主な仕様は、作動距離が5mm、コンフォーカル観察時の視野が1.6×1.2mmで、繰り返し精度 (2σ) は0.25μmです。明視野2D観察時における視野は0.11×0.08mmになります。

コンフォーカル光学系を用いたサンプル測定

明視野でのサンプル測定

多くの研究の結果、ニッポーディスクを使用したニコンのコンフォーカル光学系を使用した場合、全体として約3倍もの高速化を可能にし、2D専用装置で同じパラメータを測定した場合に6分を要していた検査時間が、2分8秒にまで短縮されました。

同システムは、半導体業界における自動製造の標準インターフェイスプロトコルであるSECS/GEMとの互換性を有しています。機器の始動・停止、計測データの収集、変数の調整、2D/3D光学系間おける異なるパラメータの光学測定レシピ共有などにも対応が可能です。

測定結果をダイボンダー、ワイヤーボンダーに自動的にフィードバックして動作の最適化を図るため、この検査プロセスは製造実行システムに組み込まれています。スループット速度が向上したことで、1ロット25枚のリードフレームサブストレートの最初のICに対する、極めて高い精度での全数測定を実現しました。パラメータのオフセット値が誤差の上限に近いことを検知すると、その値がダイボンダー、ワイヤーボンダーにフィードバックされ、その後の24枚全てのサブストレートの実装工程がほぼ完全な状態になるようパラメータが補正されます。なお、全てのサブストレートは自動光学検査ステーションに送られ、検査を行っています。

このような品質管理は、ICを積み重ねて多層メモリセルを形成するSSD(ソリッドステートドライブ)チップにも不可欠です。各パラメータのより厳重な状態維持が求められるSSDチップメーカーでもニコンの自動品質管理プロセスが採用され、同様の成功を収めています。

製品の詳細はこちらから: NEXIV VMZ-K シリーズ