株式会社タムロン(埼玉県さいたま市)は前身となる泰成光学機器製作所が1950年11月に創業。写真機・双眼鏡レンズの加工を開始し、後に一眼レフカメラ用交換レンズを完成させました。1958年に「タムロンブランド」を商標登録し、1970年に社名を「株式会社タムロン」に変更しました。現在は総合光学機器メーカーとして、研究開発から企画、設計、生産、販売、サポートまで一貫した事業体制をグローバルに展開しています。創業以来70年以上にわたり、先進の光学技術を追い求めて創意工夫と技術力を結集し、デジタル一眼レフカメラ用交換レンズをはじめとする一般ユーザー向けの自社ブランド製品からOEM製品、各種産業分野に貢献する光学製品に至るまで、ユーザーから信頼される高品質な製品を開発し、提供しています。

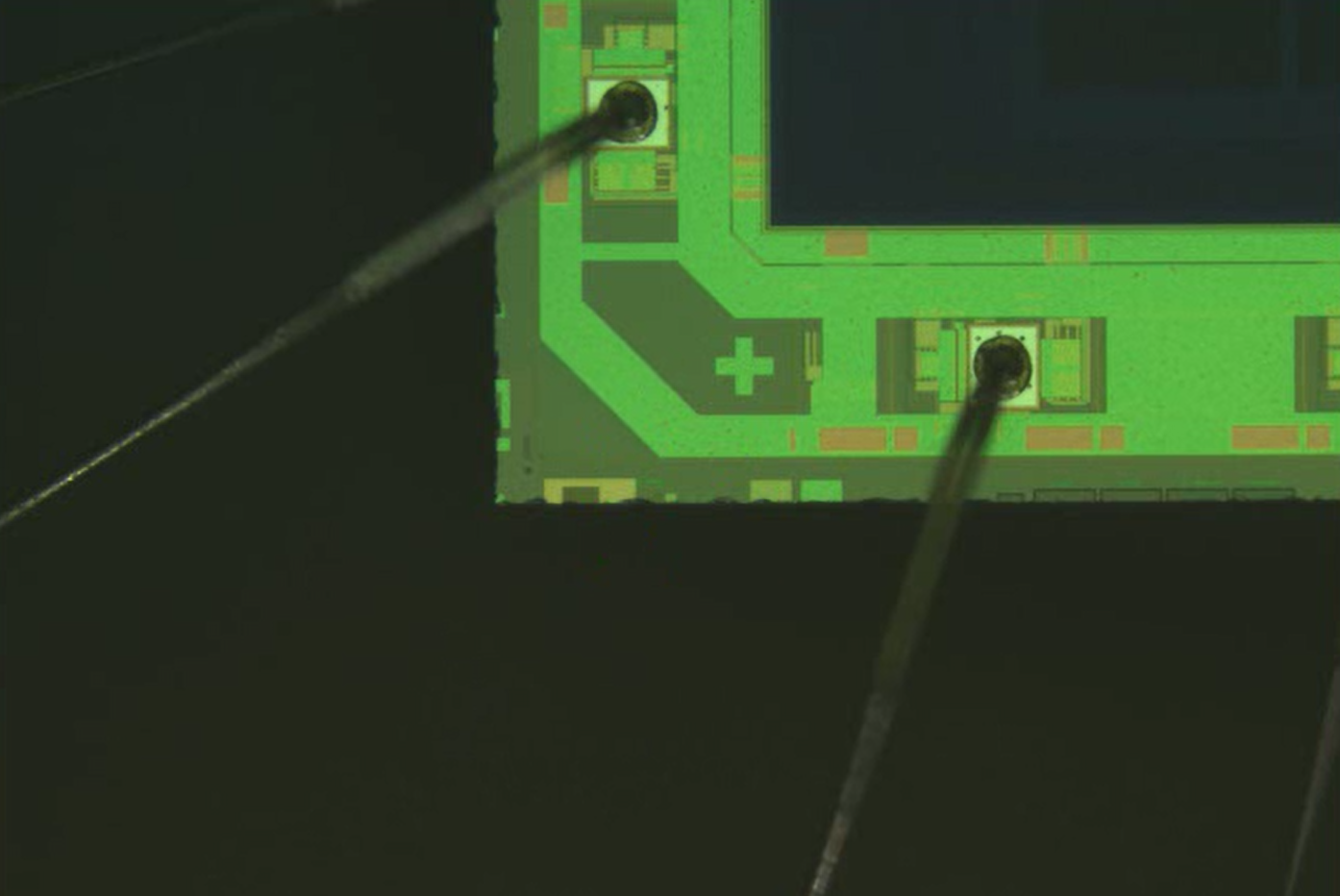

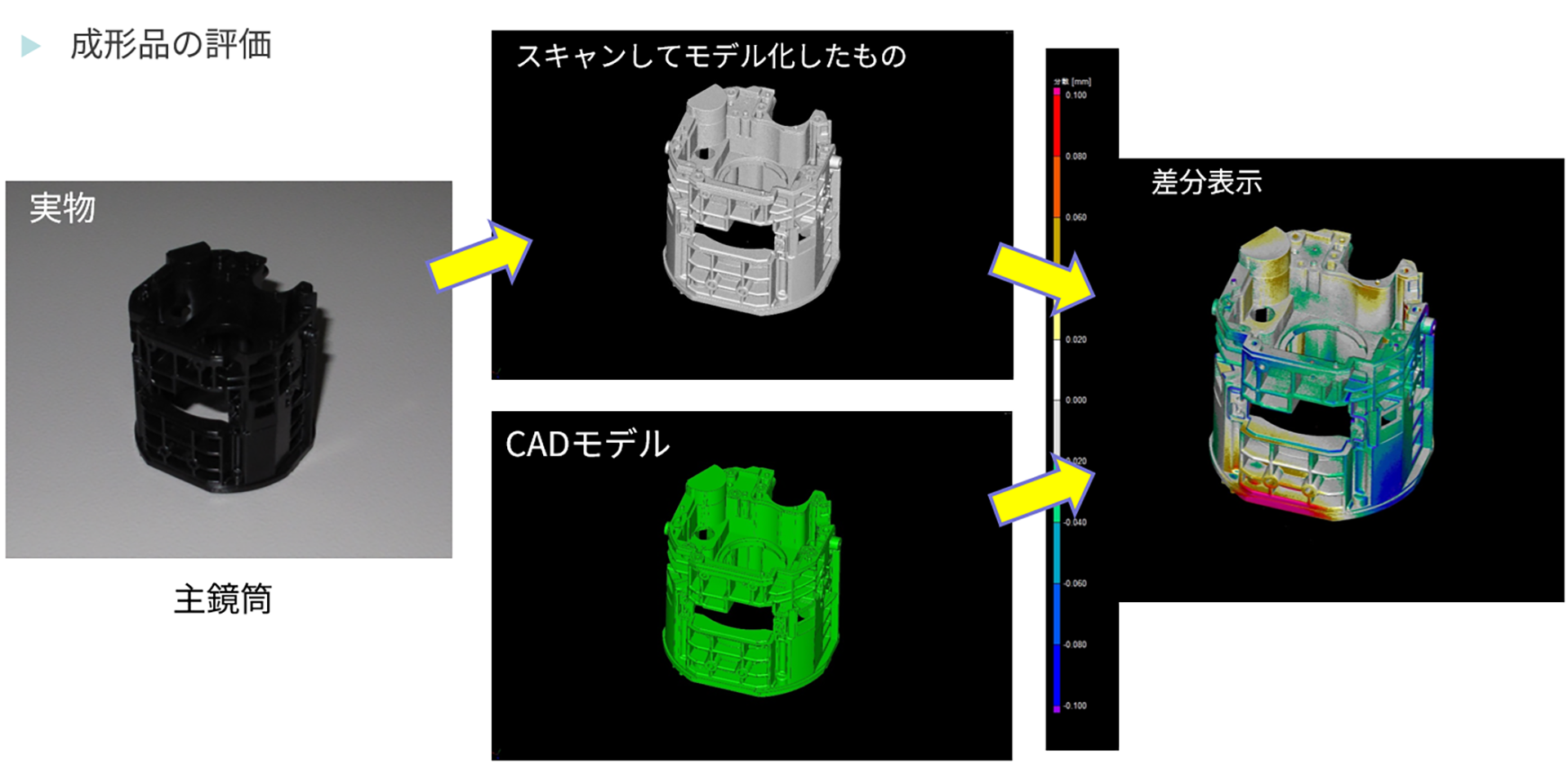

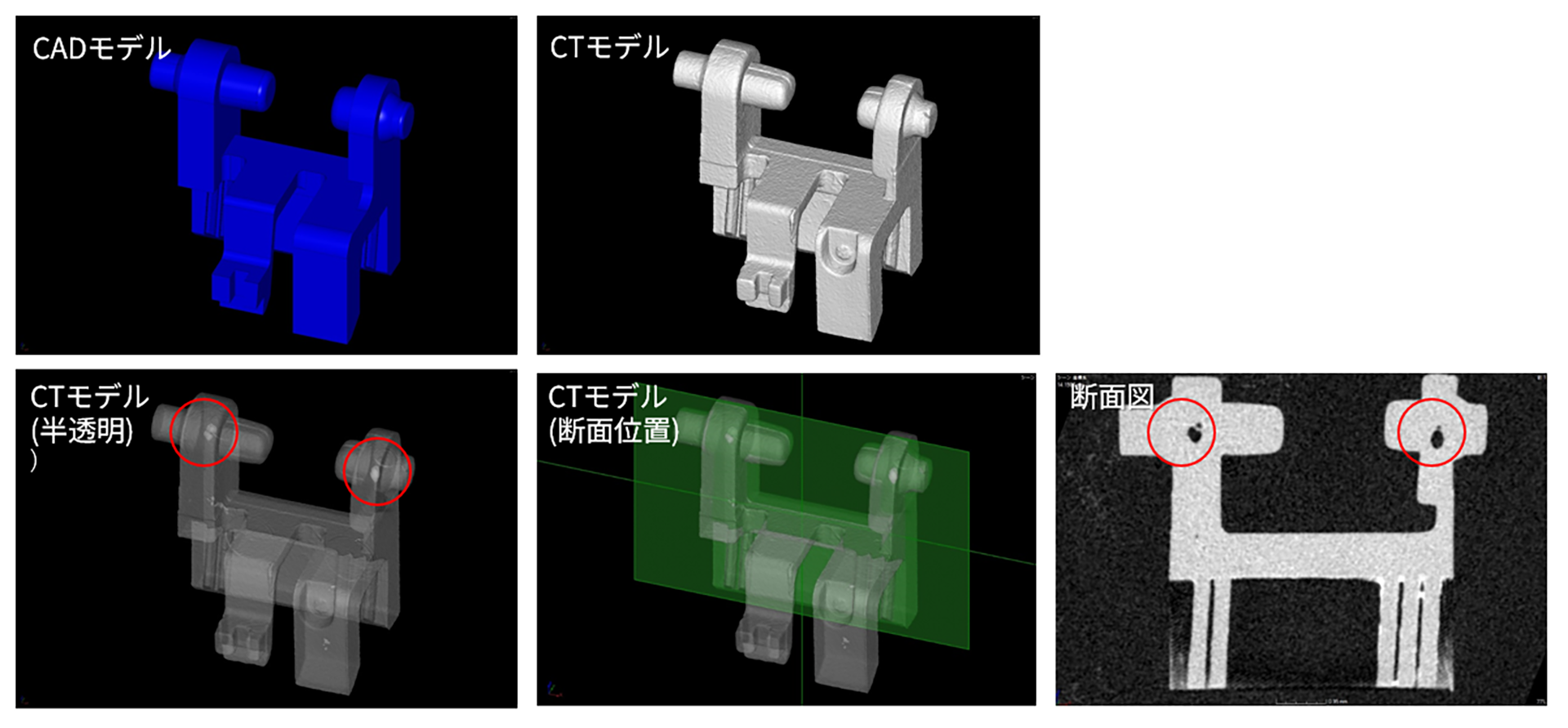

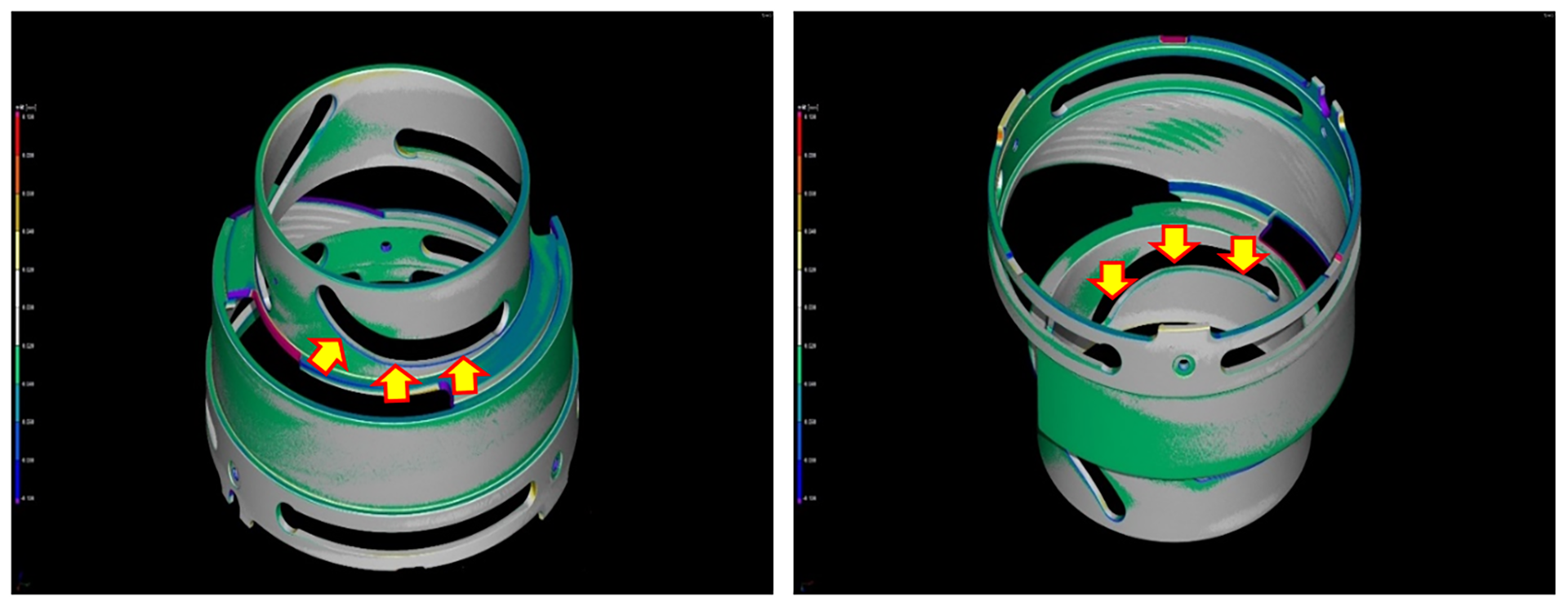

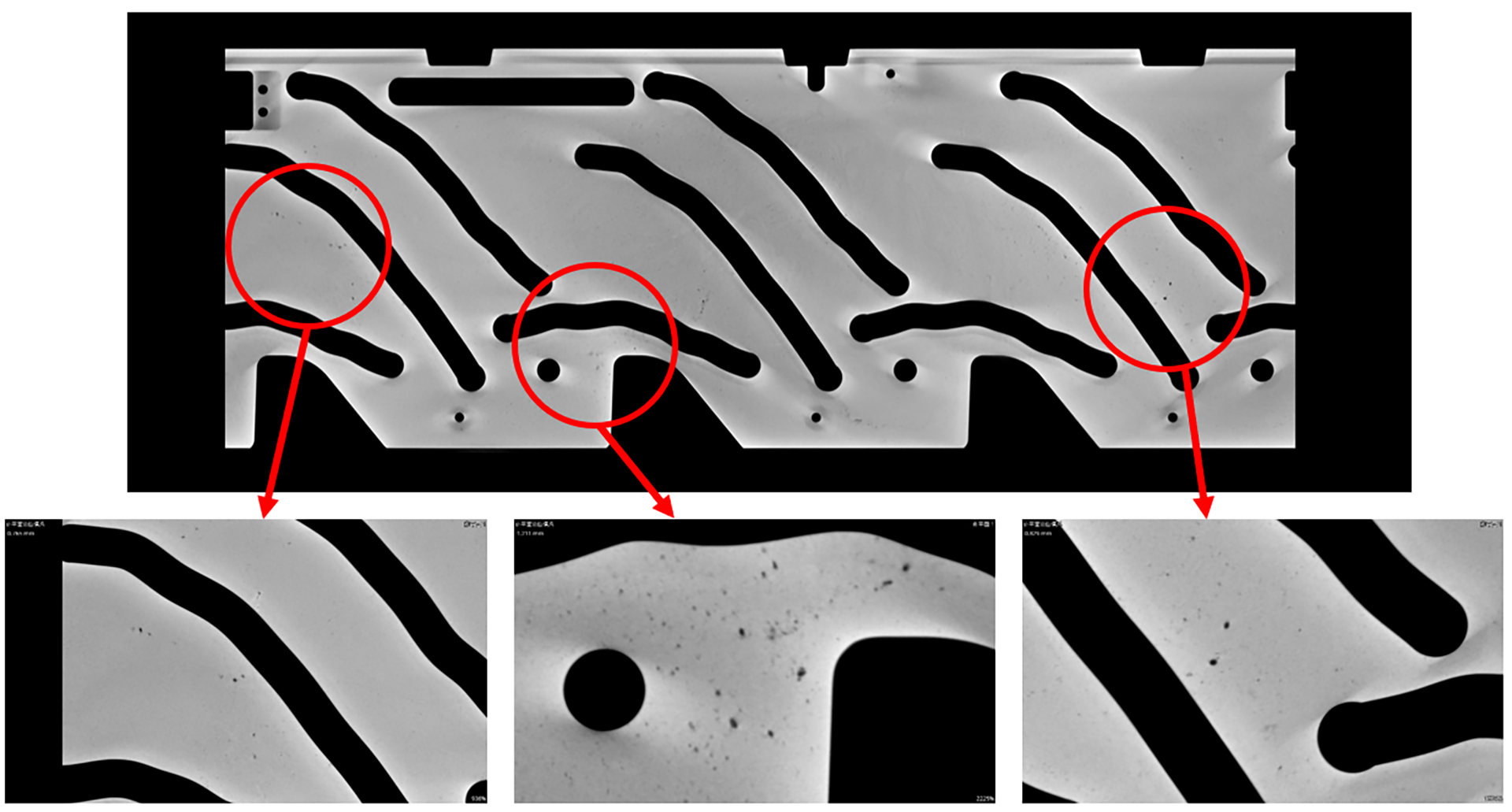

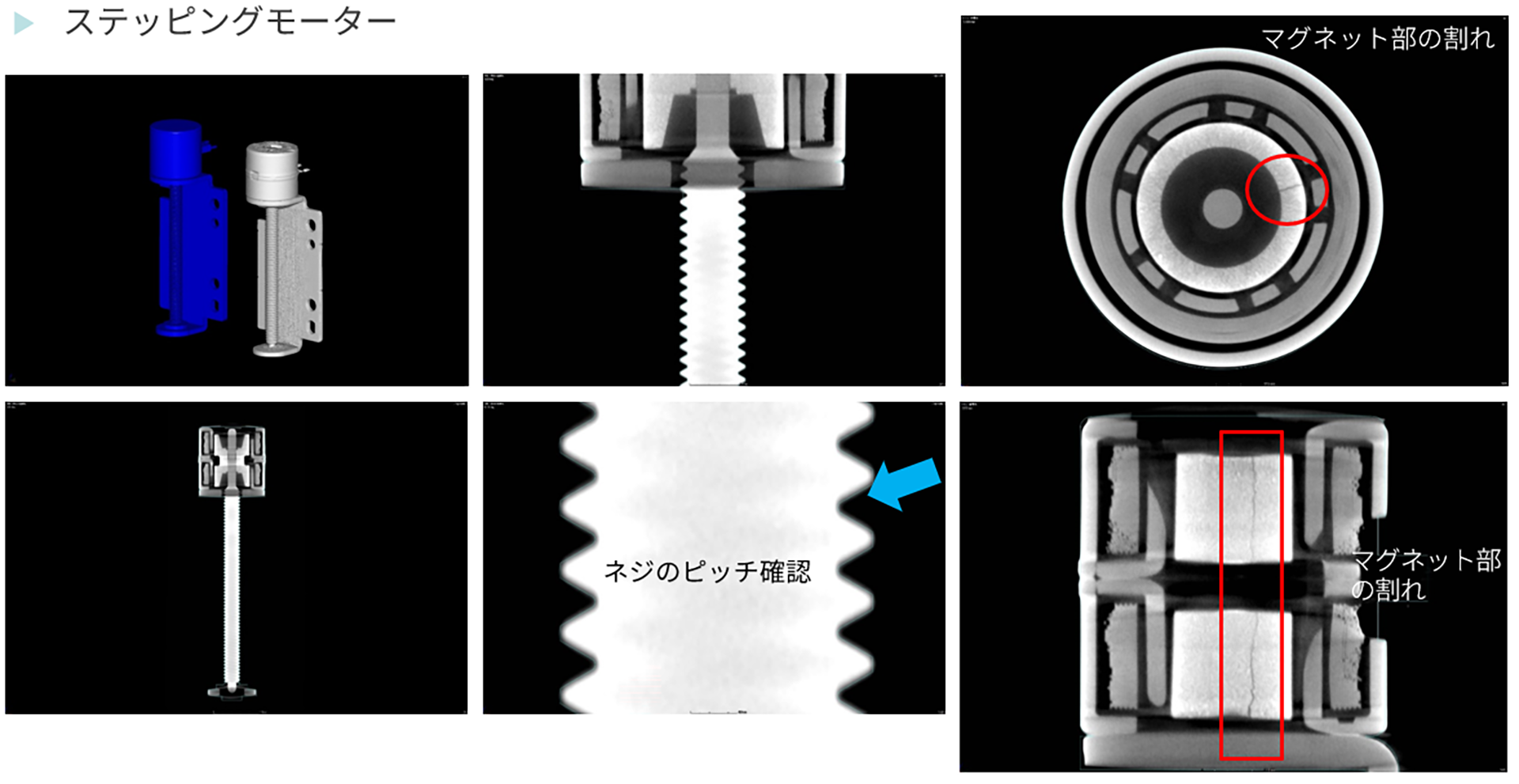

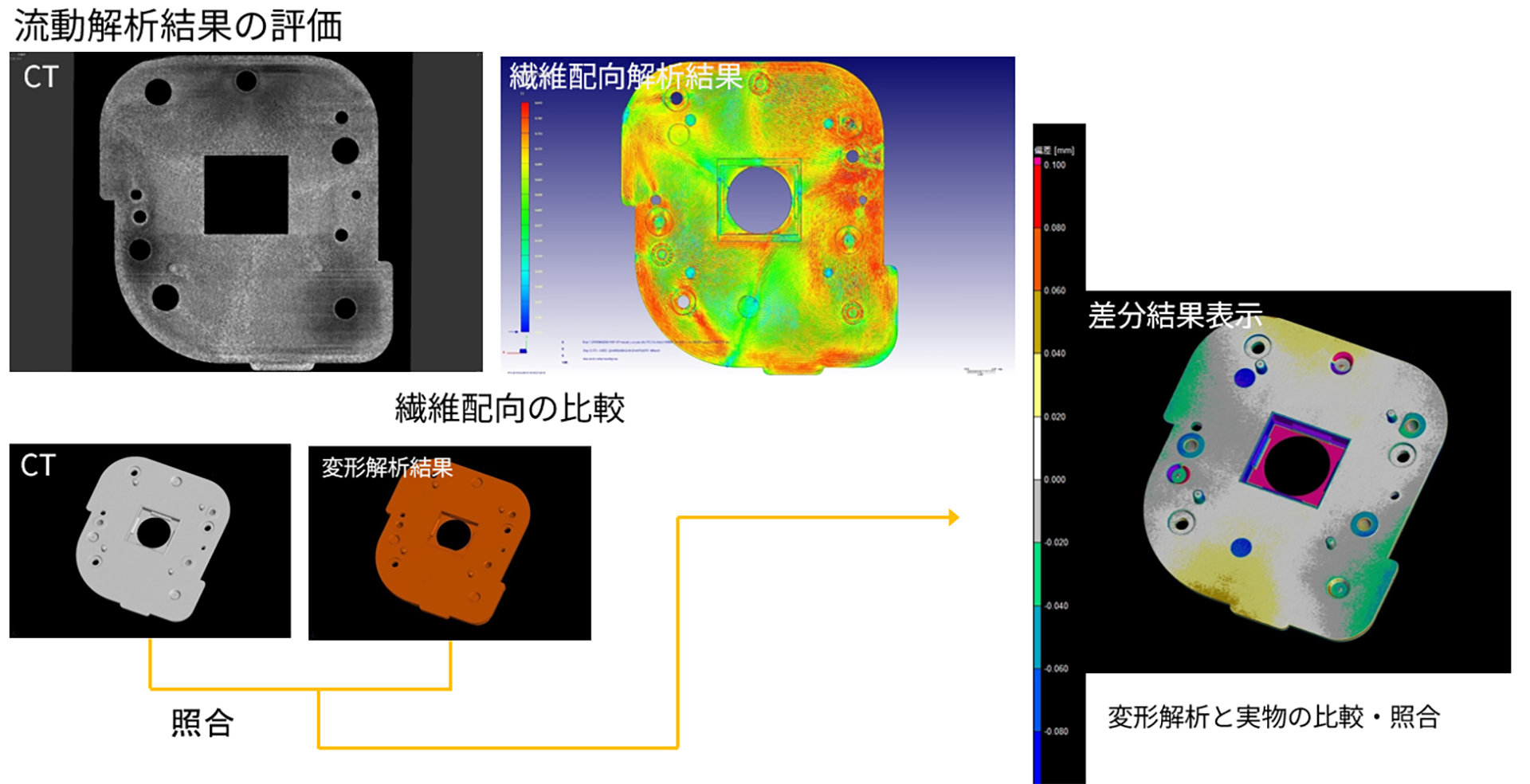

同社は2014年4月、計測用X線CTシステム・MCT(Measurement Computer Tomography )225(以下、MCT225)とreconPC2台をニコンより導入。2023年10月に2台目のMCT225とreconPC1台を追加しました。現在の主な使用方法は、レンズユニットの機構部品であるプラスチック成形品を撮影し、VGSTUDIO MAX (CT画像を表示・解析するためのソフトウェア)の設計値/実測値との比較により、仕上がり具合を評価しています。その評価を流動解析の結果にフィードバックし、解析精度の向上を図っています。そのほか、成形品のバラつきの評価、ボイド・クラックの確認、繊維配向の観察、アセンブリ状態での不具合調査や他社製品の解析、電子基板の不具合調査など、数多くの用途で使用しています。

さまざまな用途で利用されているMCT225ですが、操作性やアフターケアについて、同社開発部門責任者はどう考えているのでしょうか。

「MCT225は装置もソフトウェアも非常に使いやすいと感じています。操作する上で迷ったことはあまり記憶にありません。定期メンテナンスやトラブル時においても、迅速に対応していただいています。緊急のトラブルやメンテナンスなど、ある程度の期間、装置が使用できない状況でも、いざとなればニコンの計測室をレンタルできるのも心強く感じています」

2021年頃からは製造部門にてPolyWorks(3D計測ソフトウェア)を使った成形品の測定を開始し、2022年にはVGSTUDIO MAXのジオメトリ補正機能を使った金型の補正修正を開始しています。研究開発部門のみならず、製品設計部門、金型製造部門、品質保証部門において使用しており、また来客時の技術アピールとして見学コースの1つにも組み込まれています。1台目の導入からすでに10年が経過しており、同社の技術開発を支えています。

他部門でも製品の完成度を高めるために役立っていますが、そもそも導入前はどんな課題を抱えていたのでしょうか。

「MCT225の導入前、流動解析と同様にレンズユニットの機構部品であるプラスチック成形品の変形を三次元的に評価できる方法はないかと模索していました。金型の補正回数を削減するために流動解析の予測精度向上が必要でしたが、接触式測定機器のポイントによる測定結果と三次元的な解析の結果は、それほど相性は良くありませんでした」(同社開発部門責任者)

その問題を解決するために同社が目をつけたのが、CTスキャンによって3Dモデル化し、VGSTUDIO MAXを使ってCADモデルや三次元的な解析結果と比較するという方法でした。この方法であれば、接触式測定機器の測定ポイントに合わせた解析結果上でいくつものポイントを測定する必要もなく、モデル単位で実物と解析結果の比較ができるため、劇的に検証効率を上げることが可能となります。また、同社では成形品にフィラー入りのプラスチックを主に用いているため、CTスキャンによって繊維配向が観察できることも解析精度を高めています。

「2014年、MCT225とreconPC2台という組み合わせで導入し、株式会社ニコン(以下、ニコン)からはVGSTUDIO MAXによる設計/実測値比較によって成形品を評価する手法をご教授いただきました。また、撮影時に金属のフィルターを使うことによって、撮影ノイズであるアーチファクトを減らす手法なども教えていただきました。初めは開発部門で利用する成形品の評価のための撮影やレンズユニットの撮影を中心に行っていましたが、すぐに他部門からの引き合いが出始めて、みるみるうちに社内での利用率は上がっていきました。その後、2017年にはVGSTUDIO MAXをもう1ライセンス追加し、2019年にはヘリカルスキャンおよび製造部門にてPolyWorks1台を導入するに至りました」(同・開発部門責任者)

2台目のMCT225 とreconPC1台を導入した経緯については、「2021年にはニコンとボリュームグラフィックス株式会社の合同で、MCT225のマクロ機能とVGSTUDIO MAXのジオメトリ補正を使用した製造部門における測定工数削減プロジェクトと、アセンブリ撮影データを使用したCAE実施についてのコンサルティングサポートを実施いただき、それぞれ一定の成果を出すことができました。これが2台目の導入の大きな決定打となりました」(同・開発部門責任者)

ニコンの提案を受けた結果、同社は当初の目的であった流動解析精度向上のための成形品の評価の課題を克服しています。それ以外でも、成形品の不具合も含めた評価およびアセンブリでの評価などで、他部門でもMCT225は広く活用されることになりました。2017年6月より各事業部を対象にMCT225の講習会を開始し、すでに100人以上が操作をマスターしています。

「業務効率化の実績が認められて、2018年には『CTスキャナーの活用技術開発による業務効率化』を評価され、研究開発部門が社長賞を受賞することができました。2023年にはニコンのコンサルティングの成果もあり、製造部門において『CT活用と自動補正ソフト作成による精度向上・工数削減』を達成したとして、2度目の社長賞をいただくことができました」(同・開発部門責任者)

数ある計測用CTスキャンの中で、なぜニコンを選んだのか。

「MCT225は他社製品と比較して、その性能に対して非常にリーズナブルな価格となっていました。また、弊社からサポート拠点までの物理的な距離も近く、体制面についても安心感を持つことができました。魅力的な製品だっただけでなく、最終的な決定点は営業の方の人柄だったとも当時の部長は語っていました。結果的にニコンを選択したことが成功につながりました」(同・開発部門責任者)

自社での利用も多岐に渡り、MCT225を操作できるスタッフも100人を突破。ニコンのサポートもあり、今後も同社の製品づくりに欠かせない存在となりそうです。