两年前,跨国公司 Nikon Corporation 的工业计量业务部与汽车行业的一家集成商客户密切合作,对其激光雷达传感器进行了全新设计,以提高测量精度和升级性能,用于进行车间质量控制。APDIS 采用全非接触式方法,与坐标测量机 (CMM) 相比,在绝对坐标系中检查零件的精度方面更具竞争力。

传统 CMM 的角色

CMM 用作标准参考,可验证由不同相关系统(这些系统通常位于生产线上,例如置于车身制造间内)收集的数据。CMM 提供多种配置,其特点是使用线性滑块,包括水平单臂和双臂机器以及桥式设计。所有 CMM 都主要使用触摸探针,而包括使用激光扫描仪在内的多传感器设备也很常见。 CMM 通常位于远离生产区的计量室中,所处环境通常光线充足,温度湿度得到合理控制。通常情况下,这些机器需要操作人员值守,尤其是因为需要注意精密的触摸探针和探针更换装置。

CMM 可用于多种不同的检测活动。如果对制造流程进行修改,几乎所有的修改内容都要通过 CMM 执行验证。许多 OEM 将零件从生产线中取出,检查其温度和执行测量,并进行 CPk 分析,从而了解制造流程中特定时间点的质量相关总体状态。另一个应用领域是在推出新机型时执行验证,许多 OEM 在这一时期将 CMM 用作基准工具。

CMM 的缺点

CMM 通常会占用大量空间。在计量室中,为了达到所需的精度和可重复性,需要将其置于受控的环境中。由于这一原因,再加上需要铺设混凝土地基以保持稳定,使得安装速度较慢。

在工作过程中,CMM 需要使用昂贵的配件(如各种探针和扩展件),需要经常更换这些配件,而且必须在测量计划中考虑部署这些配件。这会耗费大量时间,并降低工作速度;在实践中,随着产品的不断变化和成熟,通常会使编程成为一项持续性工作。

一般而言,CMM 在测量零件时速度较慢,从而减少了可检查的零件数量,由此可能需要进行采样检查而非全面检查,这可能会降低所生成数据的准确性水平,并导致虚幻的安全感。汽车领域的某些产品特征(如螺栓、间隙和平齐度特征)难以用 CMM 测量,并且可能需要很长时间才能完成测量。

总体而言,CMM 工作速度慢,需要执行的任务多,这意味着设备经常超负荷运行。

APDIS 激光雷达的特点和优势

激光雷达本来是超过 15 年前为航空航天行业开发的,该行业对高精度测量有着非常高的要求,而这项技术已经取得了巨大的成功。大约 7 年前,激光雷达被引入汽车行业,因为人们认识到,车间的绝对测量数据将在检测车辆方面发挥重大作用。根据来自最新汽车应用场景的反馈,激光雷达的发展使其在各行各业都表现得更优秀。

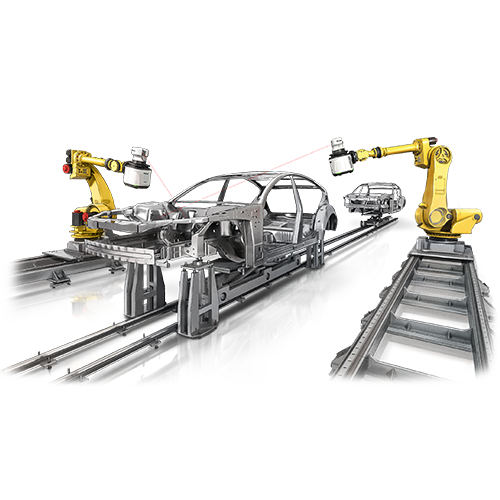

在工作过程中,APDIS 可安装在机器人或线性滑块上并移动到工位,测量工具球以创建对齐,然后可以在绝对坐标系中测量组件的所有视线特征。无需对零件进行表面处理即可获取扫描数据,从而创建点云。然后可用于提取特征,或创建用于将 CAD 与零件相比较的彩色图。

在几分钟内,无需机器人程序员、PLC 专家或计量工程师等额外劳动力,就能轻松更改测量计划,将待检测特征的位置更改几毫米,或添加更多特征。

APDIS 激光雷达是一种绝对测量系统,可溯源至行业标准(ASME B89.4.19 和 ISO10360-10),并能够使用 CMM 环境中常见的 MPE 值来显示高精度结果。

对原始设计的改进

根据客户的反馈意见,对以前的激光雷达产品进行了自下而上的重新设计,推出了 APDIS。改进方面包括:

• 尺寸缩小 25%

• 重量减轻 40%

• 提高测量速度

• 专为自动化而设计

• 更短的最小“间距”(0.5 米)

• IP54 等级

APDIS 在开发过程中进行了广泛的测试。从 100,000 个不同的机器人位置进行了超过 900,000 次测量,模拟了两年的生产过程。运行了 2,000 多个小时,因此系统的稳定性和鲁棒性得到了全面测试,测试结果表明系统在该时间段内的变化幅度在 ± 20 μm 以内。

传感器离车辆或零件越近,测量就越精确。在最近的 0.5 米间距处得出的 MPE 计算值为 33 μm,但在车间达到的典型实际精度值为 17μm,远优于计算值(约为计算值的一半)。

与 CMM 的比较

CMM 与 APDIS 的根本区别在于,后者需要在每个机器人位置使用工具球进行校准,该过程需要 12 至 18 秒,具体取决于工具球的数量(通常最多为 5 个)。这段时间可视为“停滞时间”,在此期间无法对组件进行检查。然而,在实践中,在重新定位激光雷达时,机器人的移动次数很少,因为一旦装置就位,旋转和倾斜的反射镜就会将激光束引导到需要测量的特征上。根据不同的应用场景,机器人的一个姿态就可以捕捉无限数量的特征,从而最大限度地减少所需的姿态数。

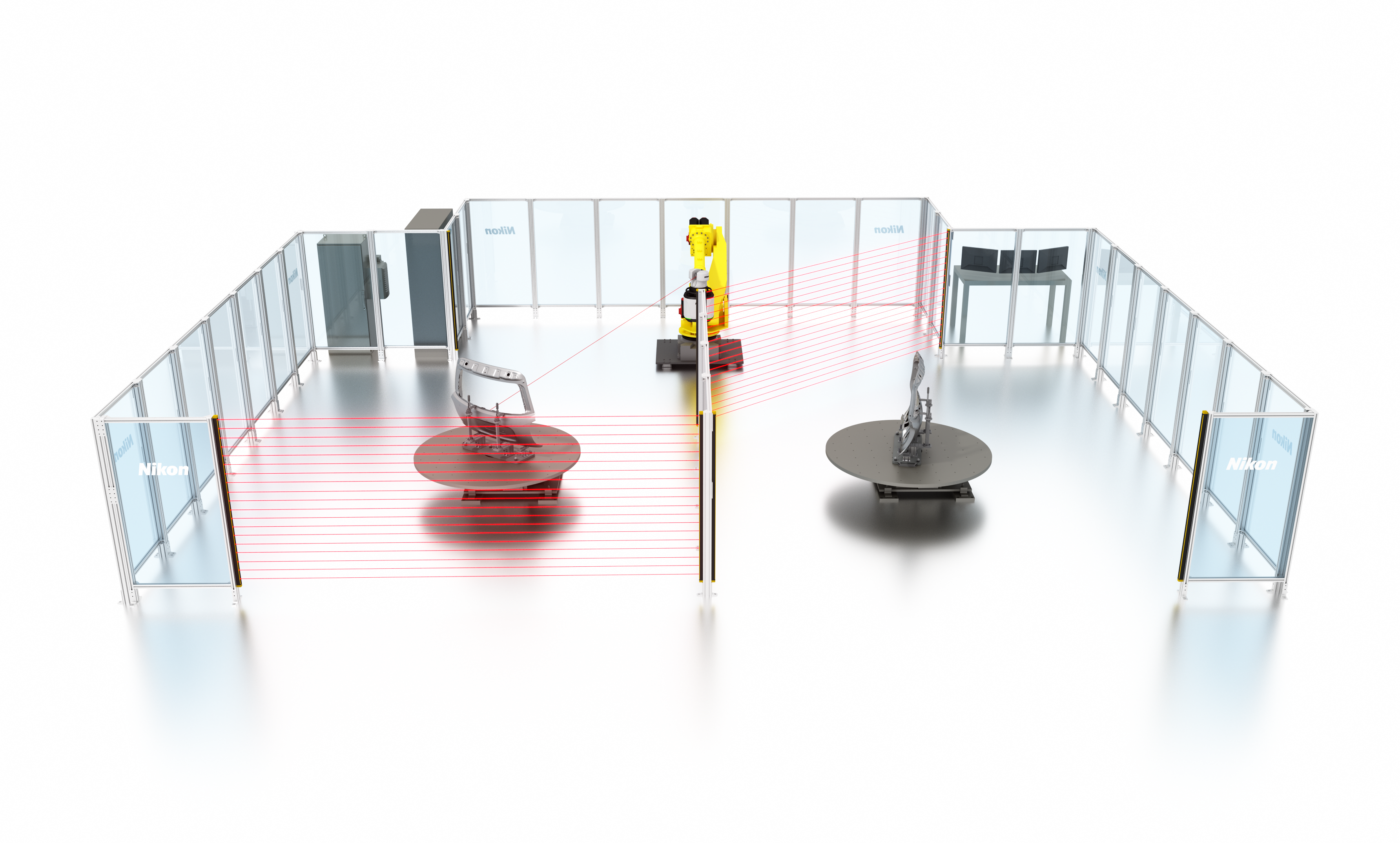

现在,APDIS IQ 站提供 Nikon 的全套整体式解决方案,利用最新一代 MV430E 激光雷达在速度和数据质量方面的改进,提供易于编程、测量快速、安装灵活的全自动测量站。

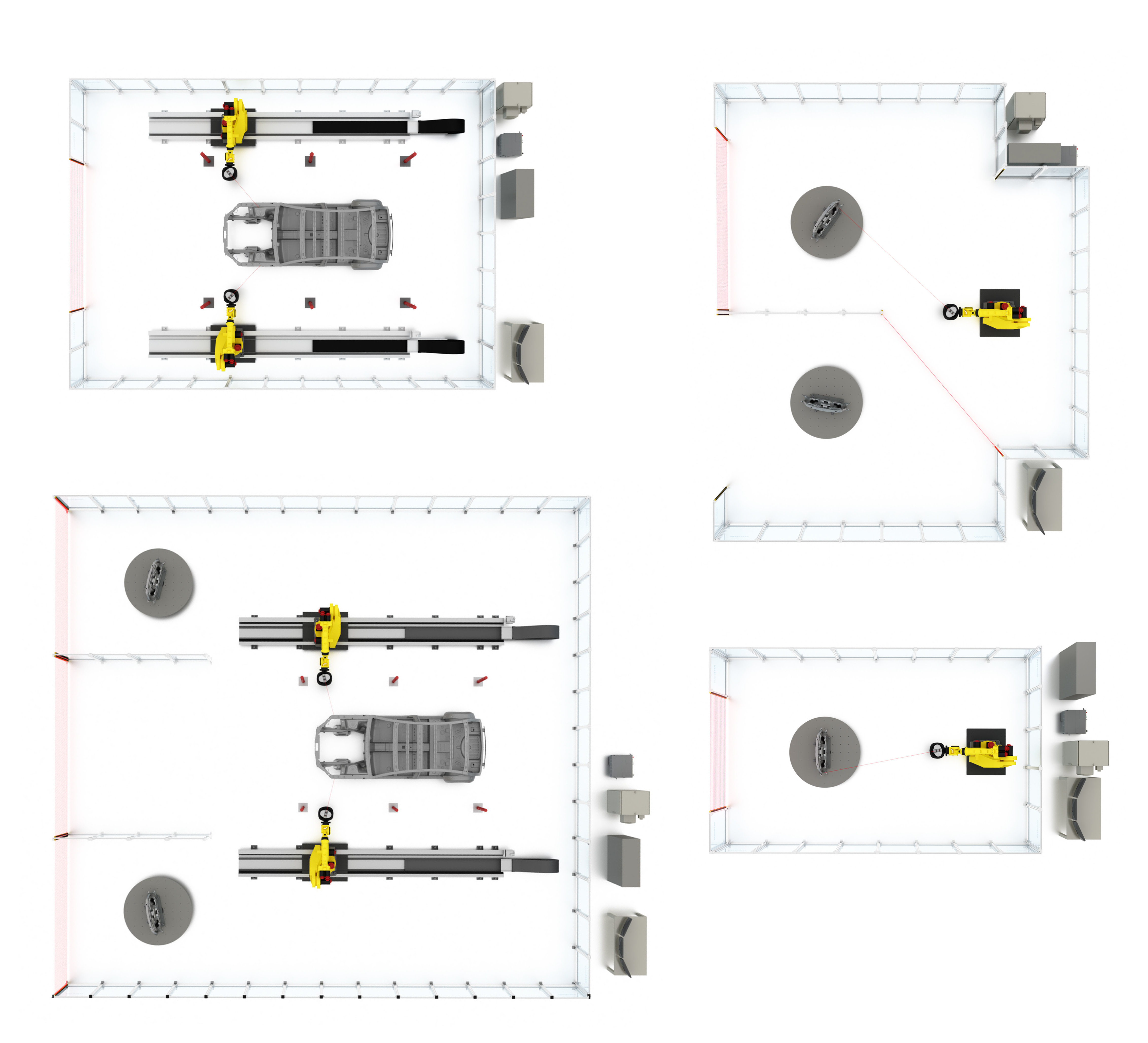

两种标准解决方案

现在,Nikon 作为单一来源供应商可提供全套激光雷达计量解决方案,包括项目设计、安装、调试、验证、培训和支持等各个方面。这种“单一联系点”为最终用户提供了更高效、更可靠且及时的解决方案实施方式。

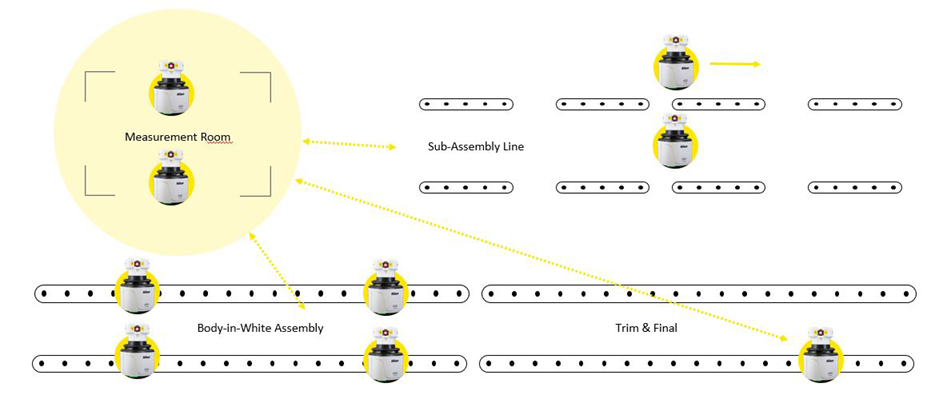

传统的 CMM 替代系统(例如用于测量白车身)包括安装在机器人上的两个 APDIS 装置,每个装置沿线性导轨移动,从而提供第七轴。整体式系统包括所有安全围栏、光幕和控制装置以及零件程序,具有 CE 和 UKCA 标志,并符合 REACH 和 RoHS 标准。

第二种解决方案在前述配置的基础上增加了两个转台。测量能力更高,可以更有效地利用测量时间,从而优化资本投资。对于美国境内的用户,正常运行时间高达 97%,即使考虑到操作员采购测量零件、将其运至单元并进行装载所需的时间,也具有出色表现。有三个安全区域,当操作员将闭合件或其他零件装载到转台上后,可以对车身底部或白车身进行测量。在检查这些零件时,操作员可以拆下和更换白车身。

优点概述

APDIS 解决方案采用机器人、导轨和转台等行业标准组件。操作不需要任何水平的照明,也不需要对环境条件进行特定控制。此外,不要求混凝土地基或其他土木工程。由于无需采购特殊设备,安装时间短。

非接触式视线测量意味着可以从车身以外对所有车内零件进行测量,而不像 CMM 那样需要使用特殊的测量配件。APDIS 的工作速度也很快,在不到一个小时的时间内就能测量多达 700 个特征。

机器人编程过程简单,而且只需片刻时间即可通过添加或更改测量点来修改自动 APDIS 系统。这些点被插入程序本身,并且(假定使用现有的机器人姿态)将立即提供绝对值数据。对于新的安装,Nikon 可配置更多“未使用”机器人姿态,用户可根据需要通过软件快速激活这些姿态,从而凭借尽可能少的操作实施新功能。添加、更改或删除测量点时只需使用最少的人力、资源或成本,并且所有这些工作都能由经过培训的用户完成。

该系统具有很高的准确性和可重复性,即使在测量螺栓和螺纹孔时也表现出色,而使用其他系统则很难检测这些零件。独有的非接触式测量意味着测量单元可以在无人值守的情况下运行,例如,无需操作员在场检查探针是否发生碰撞。

与传统系统相比,APDIS“CMM”用户可以更快速、更高效地生成数据;与双柱式 CMM 相比,测量数据的准确性通常可提高多达 50%。重要的是,即使在没有任何环境控制措施的车间中也能保持这种精度水平。

此外,由于采用激光雷达的工作方式,因此可以像生产设备一样使用,利用率接近 100%。它可以提高产量、减少瓶颈,并最大限度地获取绝对质量数据,从而提高所生产产品的质量。