Nikon Metrology stellt heute erstmals sein einzigartiges APDIS Spalt- und Bündigkeitsmesssystem vor. Dieser bahnbrechende Ansatz zur Qualitätsprüfung von Fahrzeugkarosserien sowohl im frühen Stadium des Rohbaus, bis hin zum finalen Gesamtfahrzeug in der Automobilbranche basiert auf dem kürzlich erfolgreich eingeführten APDIS Laser Radar.

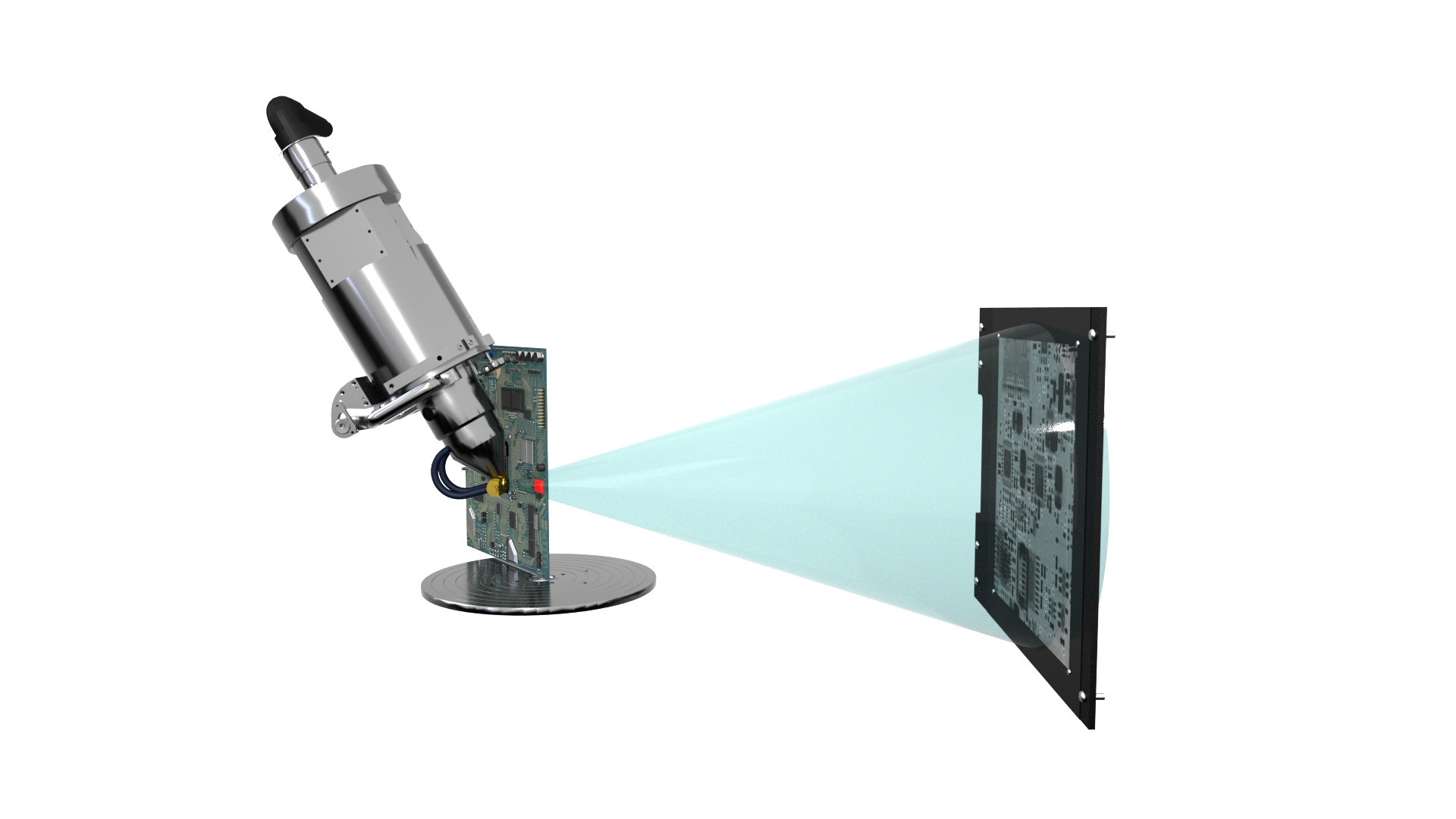

Das neue System bietet eine einzigartige und innovative vollautomatische Methode der Spalt- und Bündigkeitsmessung an Fahrzeugen in der sich bewegenden Fertigungslinie. Dazu sind keine Roboter erforderlich, sodass auch die damit verbundene komplexe Programmierung sowie die entsprechenden Sicherheitsanforderungen entfallen.

Ungleichmäßige Spaltmaße zwischen den einzelnen Anbauteilen sowie deren Höhenversatz, die den Anschein erwecken, dass die Bauteile nicht bündig miteinander abschließen, haben einen entscheidenden Einfluss auf die Kaufentscheidung von Kunden. Zudem können solche Abweichungen unerwünschte Geräusche und Vibrationen zur Folge haben. All diese Faktoren wirken sich darauf aus, wie die Qualität eines Fahrzeugs und somit der Marke insgesamt wahrgenommen wird. Präzise Spalt- und Bündigkeitsmessungen sind deshalb entscheidend, um die Unternehmensreputation zu wahren.

Ein System mit weitreichenden Verbesserungen

Die neueste Generation des APDIS Laser Radar ermöglicht schnellere und genauere Messungen. Die APDIS Spalt- und Bündigkeitsmessung nutzt diese Technologie für vollautomatische Messungen an Fahrzeugen in der sich bewegenden Fertigungslinie innerhalb der Taktzeit und sorgt zugleich für höchste Bauteile- und Arbeitssicherheit. Dabei liefert das System unabhängig von der Farbe oder Lackierung der Oberfläche zuverlässige Messergebnisse an allen Seiten des Fahrzeugs.

Bisher wurden Spalt- und Bündigkeitsmessungen entweder manuell von qualifizierten Fachkräften oder mithilfe komplexer roboterbasierter Systeme durchgeführt – durch Bedienereinfluss oder geringen Arbeitsabstand besteht hier jederzeit die Gefahr einer Beschädigung am Kundenfahrzeug. Bei der APDIS Spalt- und Bündigkeitsmessung gewährleisten der große Abstand zum Messobjekt und die integrierten Schutzeinrichtungen, welche den Bereich der Fertigungslinie nicht beeinträchtigen, die Sicherheit von Bauteilen und Produktionspersonal.

APDIS Spalt- und Bündigkeitsmessung

Entwickelt wurde das APDIS Spalt- und Bündigkeitsmesssystem von Nikon Metrology gemeinsam mit den Experten von VRSI, die bereits eine langjährige Erfahrung mit der Integration von Laser Radar Sensoren bei großen Automobilherstellern vorweisen können. Das neue System setzt vollkommen neue Maßstäbe bei der schnellen und vollautomatischen Qualitätsprüfung an fertigen Fahrzeugen. Es kann Messungen bei Bandgeschwindigkeiten von bis zu 140 mm/s durchführen, verfügt über ein großes Messvolumen und verwendet dafür bis zu drei Laser Radar Sensoren für Messungen rund um das gesamte Fahrzeug. Somit eignet sich das APDIS Spalt- und Bündigkeitsmesssystem für die Inspektion unterschiedlicher Fahrzeugtypen – vom Kleinwagen über den großen SUV bis zum LKW.

Die Sensoren werden parallel zur Fertigungslinie mitgeführt, sodass keine mechanische Schnittstelle zwischen beiden erforderlich ist. Die unterschiedlichen Positionen der Fahrzeuge auf der Fertigungslinie werden automatisch mithilfe mehrerer 3D-Sensoren bestimmt, bevor das Fahrzeug das System durchläuft. Sobald sich das Fahrzeug innerhalb des Systems befindet, bewegen sich die Laser Radar Sensoren mittels Linearführungen synchron zur Geschwindigkeit der Fertigungslinie und können so die Spalt- und Bündigkeitsmessung an vorprogrammierten Bereichen durchführen. An jedem Fahrzeug können pro Durchlauf die erforderlichen Spalt- und Bündigkeitsmessungen an bis zu 170 verschiedenen Bereichen durchgeführt werden.

Die wichtigsten Merkmale

Das neue APDIS Spalt- und Bündigkeitsmesssystem erlaubt sehr schnelle Messungen am Gesamtfahrzeug. Mit den Einsatz von bis zu drei Laser Radar Sensoren für die Messungen rund um das Fahrzeug kann die Anzahl der Messpositionen deutlich erhöht werden, und somit wird die Qualitätskontrolle deutlich verbessert. Für die Sicherheit der Bauteile und des Produktionspersonals sorgt der große Messabstand von mehr als 0,5 m. Durch den aussschließlichen Einsatz von lineargeführten Sensoren ist eine Kollision von Messsystem und Fahrzeug ausgeschlossen. Für optimale Arbeitssicherheit ist das System mit Lichtschranken und Laserscannern ausgestattet. So können Schäden und Verletzungen sowie Unterbrechungen der Produktion vermieden werden.

Die hohe Messgenauigkeit ist ein weiterer entscheidender Vorteil des APDIS Spalt- und Bündigkeitsmesssystem. Je nach Produktionsbedingungen sind präzise Messungen mit einer dynamischen Wiederholbarkeit besser als 0,150 mm bei Bündigkeitsmessungen bzw. 0,300 mm bei Spaltmessungen möglich. Die unabhängige Verfolgung des Fahrzeugs und der Einsatz von Linearführungen verringern den Aufwand und die Komplexität der Programmierung, die größtenteils vor der Inbetriebnahme offline erledigt werden kann. Somit ist das Hinzufügen, Entfernen oder Modifizieren von Messpositionen jederzeit ohne Kollisionsgefahr möglich. Auch die komplexe Programmierung von Robotern entfällt, was die Installations- und Modifikationsdauer weiter verkürzt.