Mit der Einführung eines programmierbaren Video-Messsystems mit automatischer Handhabung von Halbleiterwafern hat die Industrial Metrology Business Unit der Nikon Corporation die Investitionskosten für die Einrichtung eines AOI-Systems (Automated Optical Inspection) zur Qualitätskontrolle auf Wafer-Ebene bei der Herstellung integrierter Schaltkreise (ICs) halbiert. Da die Scan-Sequenzen an die Anforderungen des Kunden angepasst werden können, werden die Stillstandszeiten vor dem Umrüsten im Vergleich zu herkömmlichen AOI-Systemen reduziert und eine bessere Prozesskontrolle auf Wafer-Ebene ermöglicht, da nun ein Werkzeug für mehrere, unterschiedliche Anforderungen zur Verfügung steht.

Das Problem der teuren, spezialisierten und schon auf dem Markt befindlichen AOI-Hardware besteht darin, dass sie auf ein strenges Verfahren mit autonomen Zickzack-Scans der gesamten post-lithografischen Wafer-Oberfläche ausgelegt ist, um Daten über eventuell vorhandene Fehler zu sammeln. Im Gegensatz dazu handelt es sich bei der flexiblen, kostengünstigen Lösung von Nikon im Wesentlichen um ein optisches Koordinatenmesssystem, das so programmiert werden kann, dass es einen kürzeren, pragmatischeren Prüfzyklus durchführt, der den jeweiligen Anforderungen der Qualitätskontrolle entspricht.

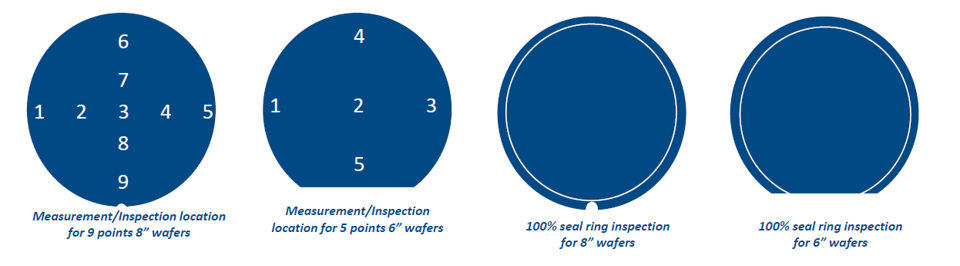

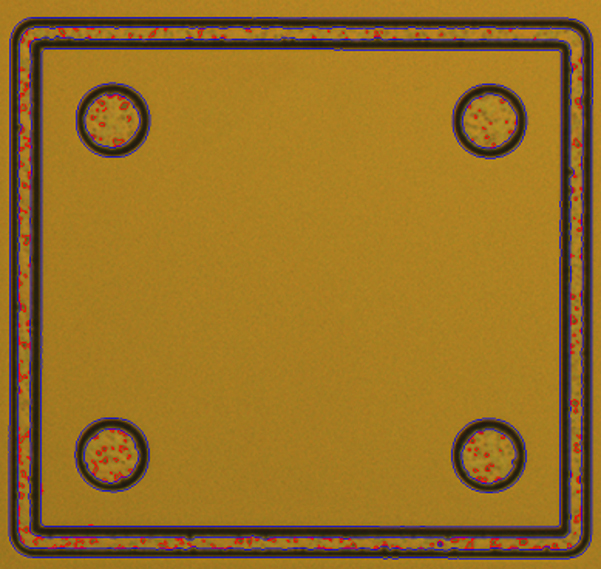

Das neue Verfahren zur Qualitätsoptimierung lässt sich am besten anhand einer kürzlich fertiggestellten Pilotanlage in Singapur beschreiben. Der Kunde wollte bei einem Wafer mit einem Durchmesser von 200 mm (8 Zoll) keine kritischen Dimensionsprüfungen auf der gesamten Oberfläche durchführen, da dies für verlässliche Ergebnisse nicht erforderlich war. Stattdessen war es notwendig, den gesamten Umfang und zusätzlich einige vereinzelte Stellen mit regelmäßigen Abständen in der Nähe des Zentrums des Wafers zu scannen. Ähnliches galt für Wafer mit 150 mm (6 Zoll) Durchmesser.

Der hohe Durchsatz des Systems wird durch einen automatischen Nikon NWL200 Wafer-Lader gewährleistet, der jeden Wafer aus einer Kassette zum Video-Vermessungsgerät transportiert und nach der Inspektion ohne menschliches Eingreifen wieder zurückführt. Fehlerhafte Wafer werden nachbearbeitet. Die guten Wafer werden an nachfolgende Prozessschritte weitergeleitet. Für die Systemüberwachung und -verfolgung nutzt die grafische Benutzeroberfläche das SECS/GEM-Protokoll, das dem Industriestandard für die Datenkommunikation zwischen Geräten und Hosts entspricht.

Das kompakte Automatisierungssystem zeichnet sich durch lange mittlere Intervalle bis zur nächsten Ausfallzeit (MTBF) und geringe Wartungskosten aus. Nach dem Einlegen des Wafers in das NEXIV VMZ-S3020 dauert die Bilderfassung und Messung in neun zentralen Bereichen eines 8-Zoll-Wafers etwa 10 Sekunden, und die Inspektion der Wafer-Kanten ist in einem Zyklus von 4 Minuten abgeschlossen, der 180 Bilder für die Analyse liefert.

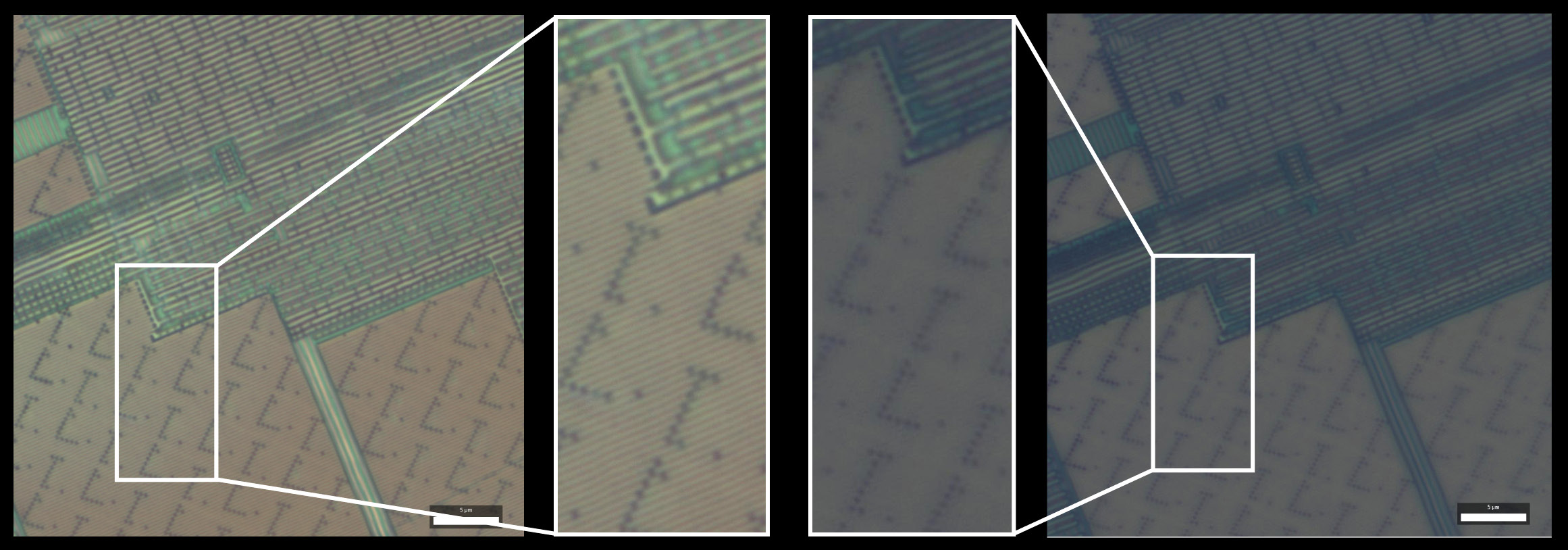

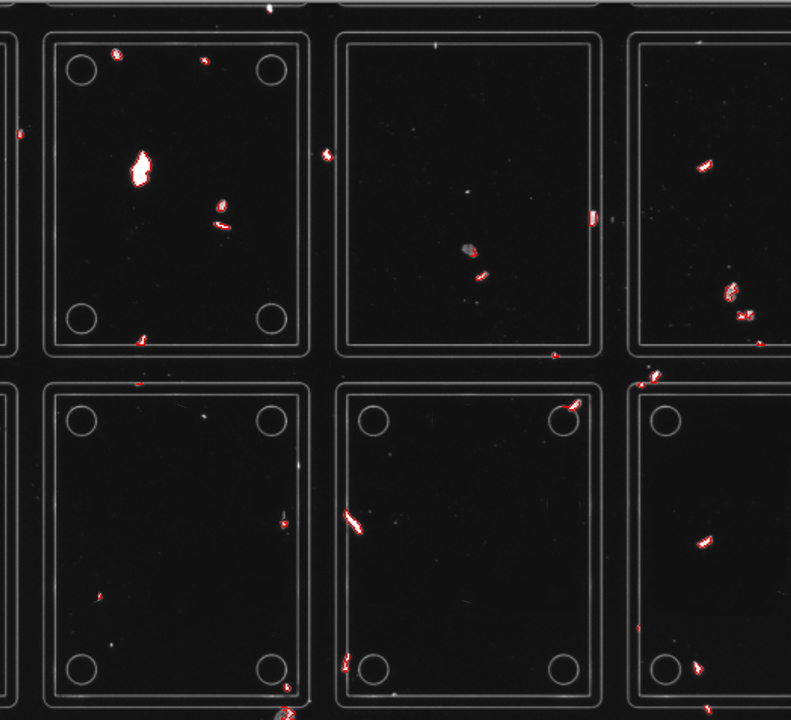

Die Auswahl bestimmter Bereiche und die Programmierung des Videomessgeräts NEXIV VMZ-S3020 von Nikon für die Inspektion dieser Bereiche ist mit der Standardsoftware AutoMeasure sehr einfach. Ein weiteres Merkmal der Video-Messmaschine ist die Verwendung einer Vielzahl von Beleuchtungsoptionen, einschließlich Hell- und Dunkelfeld, die so programmiert sind, dass sie sich während eines Prüfzyklus ein- und ausgeschalten. Die erste Methode hebt die Verfärbung des Fotolacks gut hervor, während die zweite Methode besser geeignet ist, um Kratzer auf der Siliziumoberfläche zu erkennen. Beide sind in der Lage, das Vorhandensein von Partikeln zu erkennen, die einen Kurzschluss verursachen oder die Funktion des IC auf andere Weise beeinträchtigen könnten.

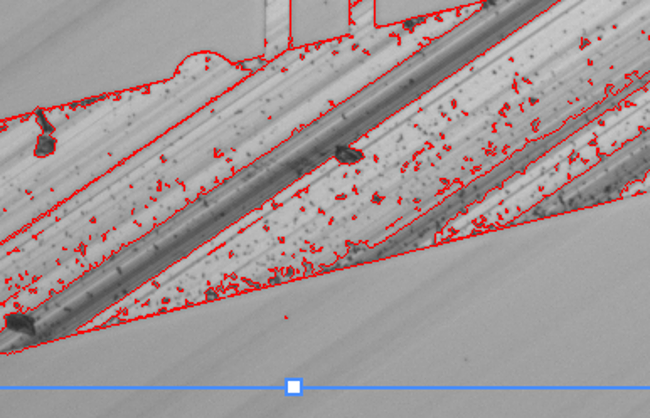

Mit der Dunkelfeldbeleuchtung ist es beispielsweise möglich, Partikel mit einer höheren Graustufenintensität im Vergleich zum Hintergrund und zu den Wafer-Mustern zu erkennen. Im Hellfeld können Fehler durch die Prüfung des Unterschieds im Kontrast erkannt werden. Die Inspektion der Wafer-Kanten ermöglicht es, Fehler auf der Innenseite des Dichtrings anhand der Intensität zu erkennen.

Ein weiteres herausragendes Merkmal des NEXIV VMZ-S ist die Verwendung von proprietären linearen Encodern mit einer Auflösung von 0,01 μm in allen Richtungsachsen, wodurch Abtastbreiten von bis herab zu 0,8 μm für eine hochgenaue CD-Messtechnik (Critical Dimension) möglich sind. Weitere Einzelheiten finden Sie hier.