Im Karosseriebau sind genaue und zuverlässige Messungen notwendig, um die Fertigungsqualität zu gewährleisten, Umlaufbestand (Work in Progress, WIP) zu reduzieren und den Durchsatzertrag (First Time Through, FTT) zu erhöhen.

Bei der Messung von Gewindelöchern und -bolzen können die derzeitigen relativen Messsysteme diese Informationen für diese Merkmale nicht liefern. Laserlinien- und Streifenprojektionssensoren stützen sich auf die Änderung der Pixel von hell nach dunkel, um die Messpunkte zu bestimmen. Dies führt oft zu falschen Ergebnissen, die nicht wiederholbar sind oder Adapter erfordern, um die erforderliche Wiederholbarkeit zu erreichen. Das ist in Inline-Situationen unpraktisch.

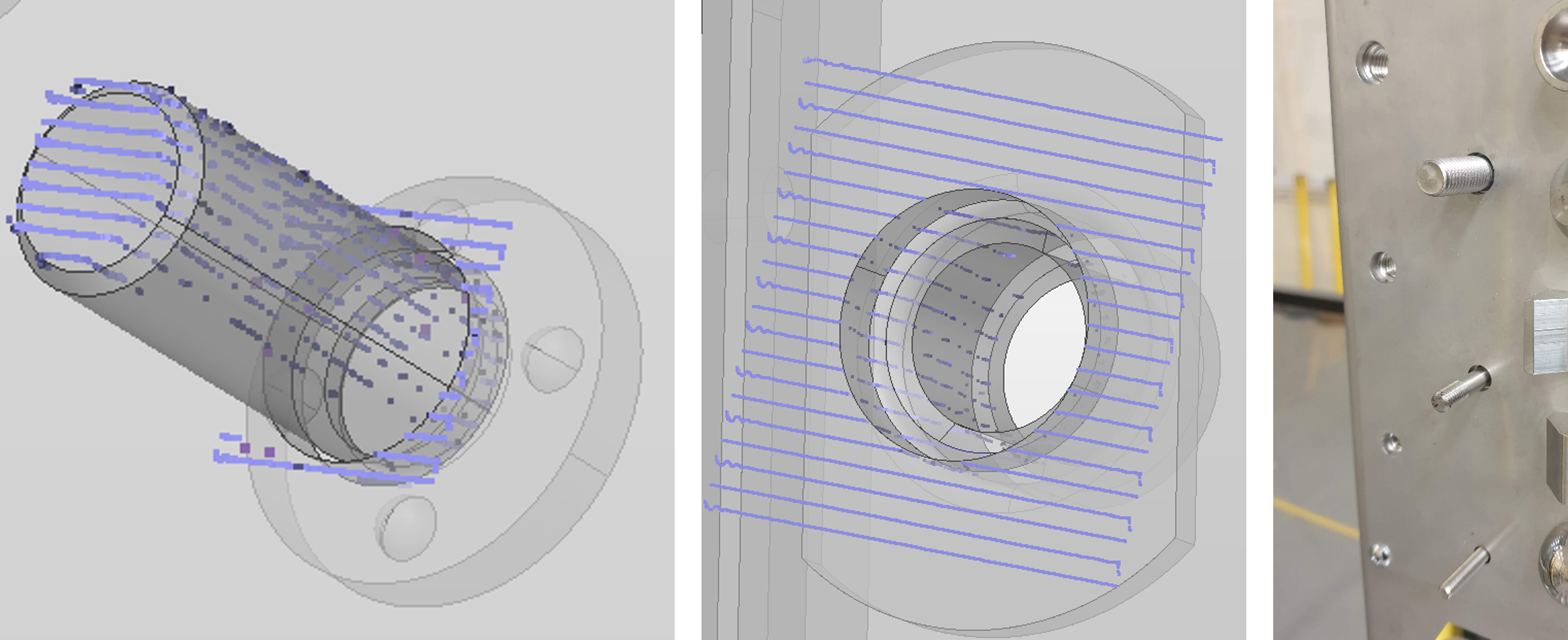

Das Nikon Laser Radar verwendet einen Infrarot-Laserstrahl, um Scan-Daten in spezifischen, mit dem CAD-Modell koordinierten Mustern zu erfassen. So kann das Nikon Laser Radar bei der Messung von Gewindebohrungen die Gewinde direkt unterhalb der Durchgangsbohrung abtasten und korrekte Ergebnisse liefern, indem es die Gewinde zur Berechnung der Position verwendet und nicht das Oberflächenmetall.

Auch bei Gewindebolzen kann das Nikon Laser Radar die gesamte Länge des Bolzens und seines Gewindes sowie die umgebende Oberfläche scannen, um sicherzustellen, dass die richtige Position gemeldet wird, ohne Adapter zu benötigen. Auf diese Weise kann das System auch den Bolzenwinkel melden, falls dies erforderlich ist.

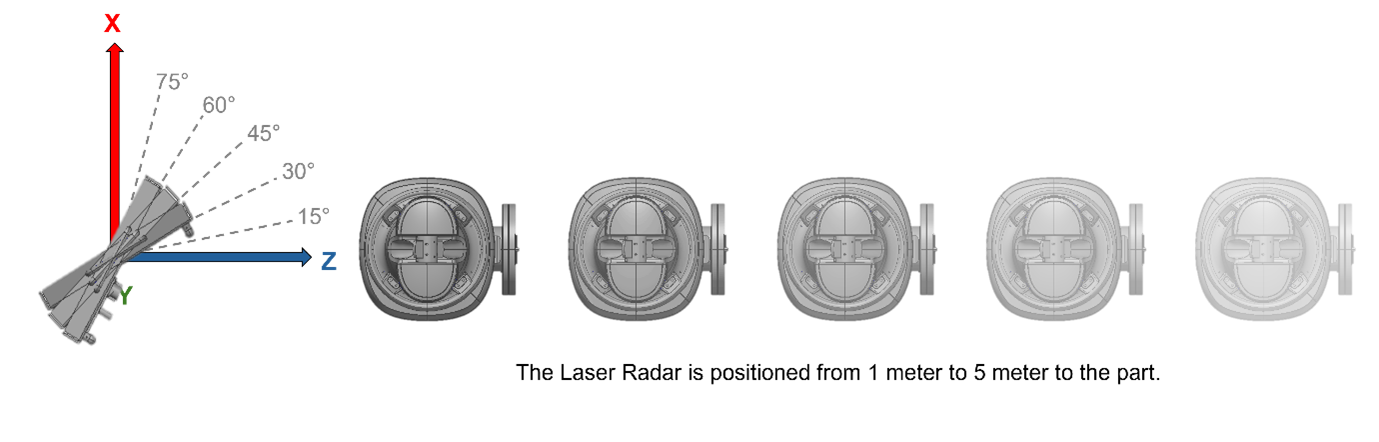

Kürzlich hat Nikon mehrere Tests für diese Merkmale, Gewindelöcher und -bolzen, anhand eines repräsentativen Testteils durchgeführt. Das Laser Radar hat jedes Merkmal 30 Mal aus verschiedenen Entfernungen und Winkeln gemessen, um die hohe Wiederholgenauigkeit zu demonstrieren. Diese Messungen wurden aus Abständen von 1 bis 5 m und in einem Winkel von 15° bis 75° zur Normalen (Einfallswinkel) vorgenommen (siehe unten). Die durchschnittliche Messzeit für jedes Merkmal betrug mit den gewählten Scaneinstellungen 3 Sekunden.

Aus den obigen Bildern geht klar hervor, in welchem Umfang das Laser Radar Daten von einer einzigen Position aus über die gesamte Länge des Bolzens und innerhalb der Gewindebohrung erfassen kann.

Die Ergebnisse der Messungen sind unten dargestellt. Sowohl für Gewindebolzen als auch für -löcher liegt die durchschnittliche Streubreite der gemessenen Position bei jeder der 30 Messungen unter 30 µm, mit einer maximalen Streubreite von unter 100 µm über die angegebenen Abstände und Winkel. Für alle Datensätze wurden die gleichen Einstellungen für die Messung und die Extraktion von Merkmalen verwendet, was die Einrichtung vereinfacht.

| Merkmal | Abstand | Messwinkel | Maximale Streubreite der gemessenen Position. | Durchschnittliche Streubreite der gemessenen Position. |

| Bolzen | 1–5 m | 15–75° | 84 µm | 21 µm |

| Gewindeloch | 1–5 m | 15–50° | 93 µm | 26 µm |

Der Messwinkel für das Gewindeloch wird durch die Größe der Bohrung und die Tiefe des Gewindes begrenzt, kann aber dennoch über einen großen Bereich von Winkeln reproduzierbar gemessen werden.

Da das Laser Radar Merkmale aus einer Vielzahl von Winkeln und Entfernungen wiederholbar messen kann, ermöglicht es ein großes Sichtfeld und eine hohe Merkmalsabdeckung. Daher sind nur wenige Positionen für eine Messung erforderlich, selbst über eine ganze Karosserie hinweg.

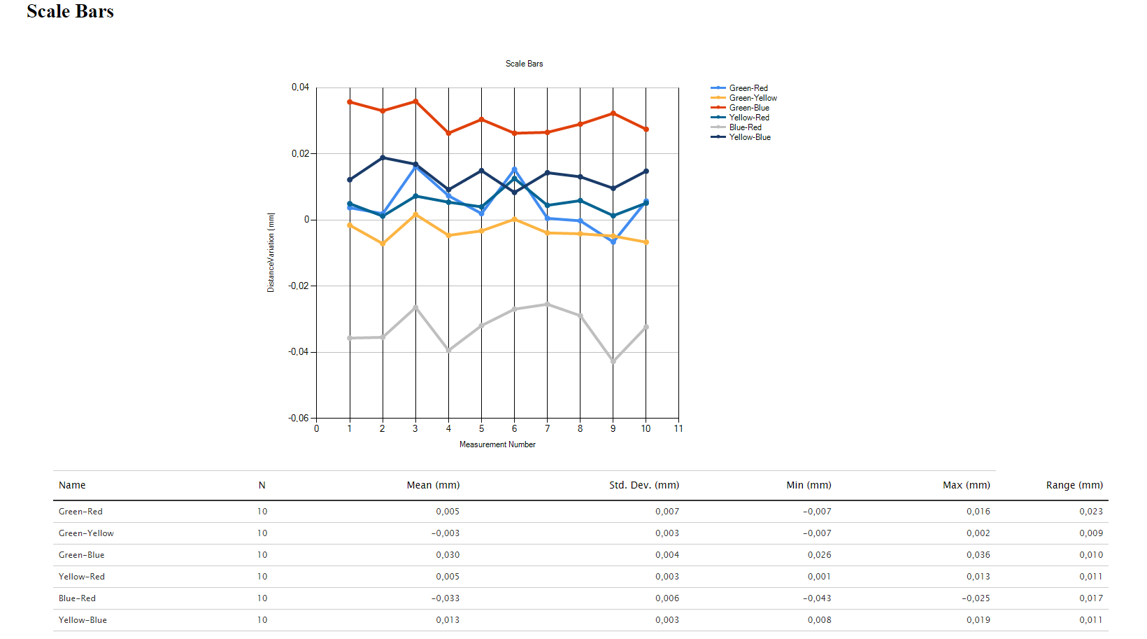

Die Genauigkeit des Nikon Laser Radars kann mit einem unabhängigen Artefakt, z. B. einem Inora-Tetraeder, gemessen werden. Das Laser Radar hat einen mit HA KMGs vergleichbaren MPE. Unten finden Sie die Ergebnisse einer Inora-Messung.

Aus den obigen Ergebnissen geht eine maximale Abweichung von 43 µm vom Referenzstab hervor.

Diese Tests zeigen die Fähigkeit des APDIS Laser Radars, diese schwierigen Gewindemerkmale sehr schnell mit hoher Genauigkeit zu messen, direkt und wiederholbar.

Die Möglichkeit, wiederholbare, genaue Daten in der Produktionsumgebung zu erhalten, bietet Kunden vertrauenswürdige und verwertbare Messdaten, um die Konstruktionsqualität zu gewährleisten, WIP zu reduzieren und die FTT zu erhöhen.

Hier können Sie weitere Informationen direkt von unserem Sales and Applikation Team erhalten und in unserem Resource Centre finden Sie Broschüren und ein Whitepaper.