Products and promotions may differ based on your selected region.

X 射线和 CT 检测服务

利用我们市场领先的无损 X 射线检测服务,揭示隐藏的秘密、缺陷或不一致问题。从新型锂离子电池到长达 6500 万年历史的恐龙蛋,从小部件到大组件,我们都能处理一次性或定期批量扫描。从具有 15 年以上经验的专家处获得快速、准确且灵活的 X 射线检测。

全面的 2D 和 3D X 射线检测服务

将您的部件发送给我们进行扫描,受益于我们颇具竞争力的合同、快速的定制服务和自定义报告。我们配备齐全的 X 射线检测实验室和专家团队可随时为您提供服务。我们的 160-450 kV 计算机断层扫描 (CT) 系统和软件将会揭示您所需要的情报。您可专注于您的业务,而我们会提供富有洞察力的准确材料分析、装配检测、质量保证以及 CT 计量。

关键优势

我们如何提供帮助

无损检测 (NDT) 可在不切割、拆卸或损坏对象的情况下检测部件内部。选择我们的检测服务,您便可利用 Nikon X 射线和 CT 系统中的最新技术,以帮助您检测部件的所有维度而不会造成任何损坏。典型 NDT 应用:

- 揭示关键物品的隐藏细节。

- 验证组件位置。

- 识别是否存在关键内部特征。

- 量化空隙和孔隙率。

- 检测收缩率。

- 发现裂纹。

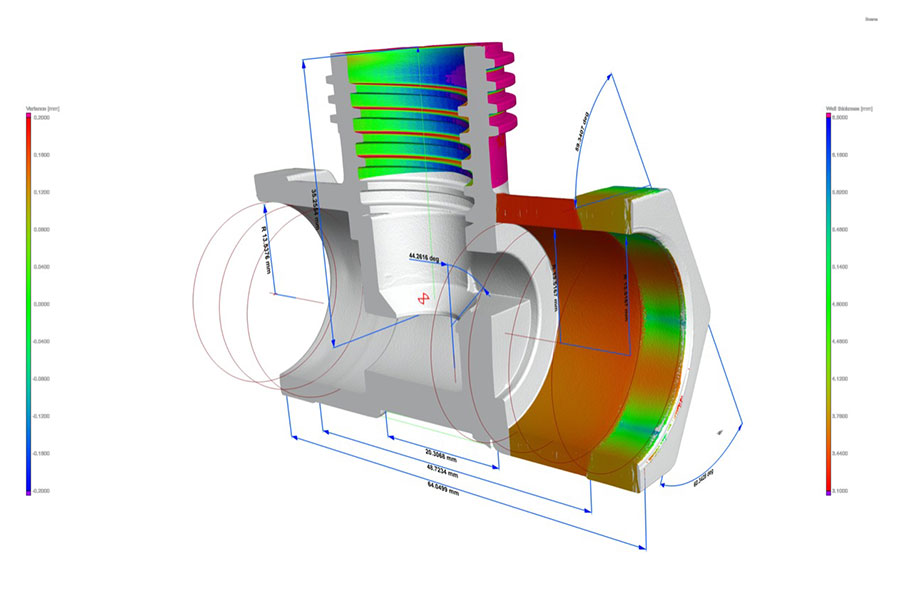

我们可帮助您准确测量样品内外部的任何特征。我们的 X 射线 CT 系统使用精密的计量级组件,而且我们会密切监控质量,因此您尽可相信我们的测量兼具准确性和可重复性。典型的计量应用:

- 测量内部通道。

- 分析厚度。

- 检查加工一致性。

- 测试 3D 打印和增材制造的精度。

- 将 CAD 与真实物品进行比较。

我们的 X 射线检测服务非常适用于验证您的部件是否制造得当并符合您的标准,以帮助确保您的产品具备预期性能。质量保证对于以下应用尤为重要:

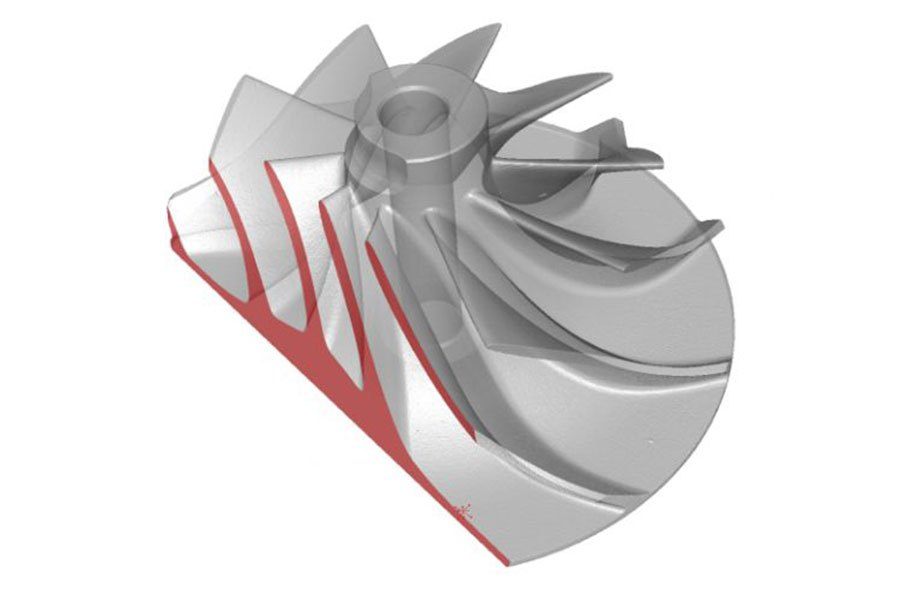

- 航空航天应用中的喷气涡轮叶片。

- 火箭推进领域的关键发动机组件。

- 植入式医疗器械或手术工具的内部机械装置。

X 射线计算机断层扫描 (CT) 提供一种独特的功能,可将组件的 3D 扫描结果转换为 STL 文件。我们将针对部件的内外部细节生成兼容文件。扫描至 CAD 服务有助于:

- 将最终制成部件的精度与预期设计进行对比。

- 确定与实际设计的公差和偏差。

- 执行记录保存。

- 恢复丢失或不可用的产品设计。

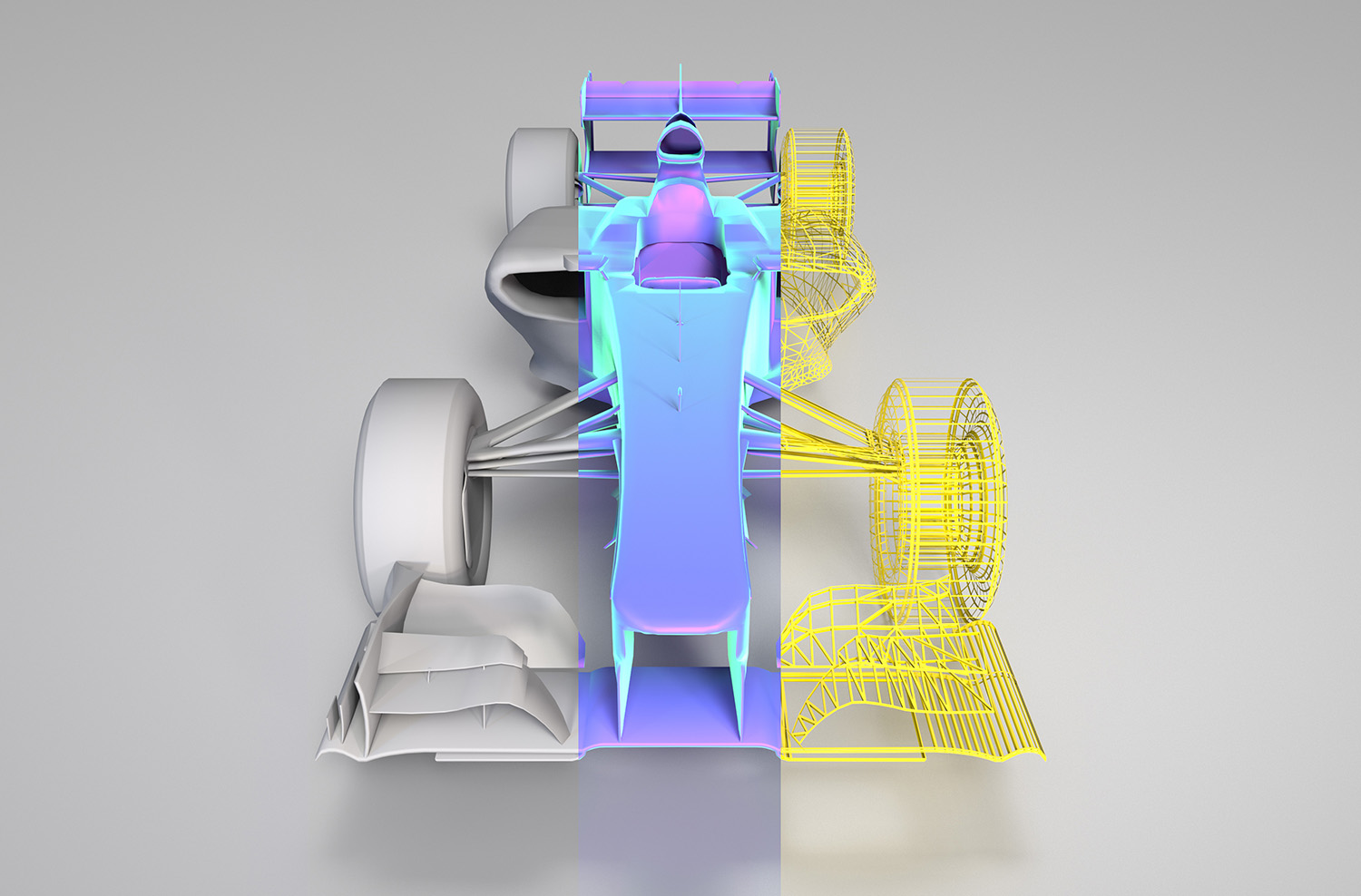

3D CT 扫描是其中一种极为有效的方式,可捕获一系列样品的尺寸数据并能帮助满足多种逆向工程需求。典型的逆向工程用途:

- 重建 CAD 文件以实现具有竞争力的设计改进。

- 替换遗留组件。

我们可为您的组件提供 µConform/NonConform 测定。我们拥有丰富的经验和相关资质,能够按照您客户提供的检测标准或现有已公布检测标准(如 AWS D20.1、SAE AMS 2175 或类似标准)来确定适当的方法。您可将 µConform 用于:

- 需要在繁忙时期达到额外生产量的质量部门。

- 需要三级监督的关键项目。

- 缺乏获认证人员的公司的独特项目。

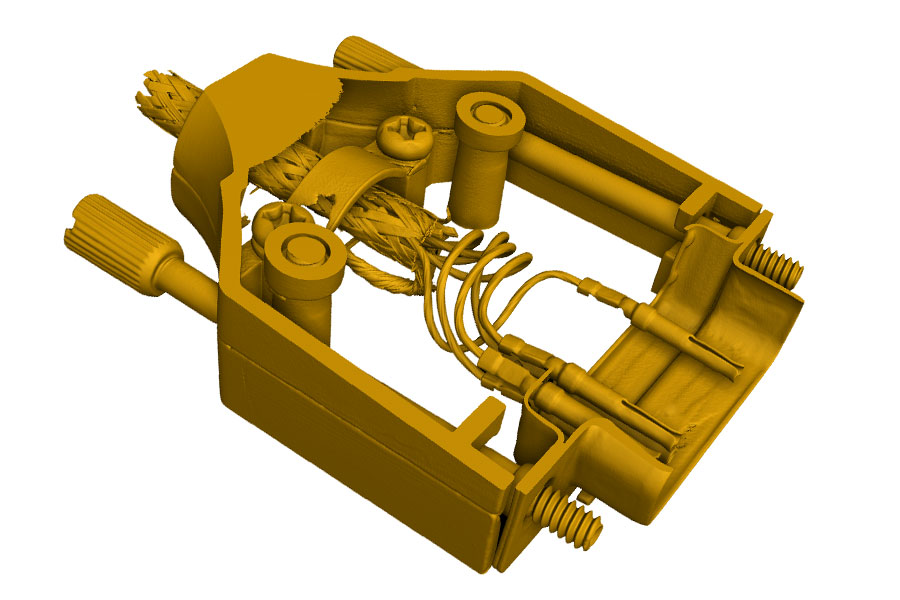

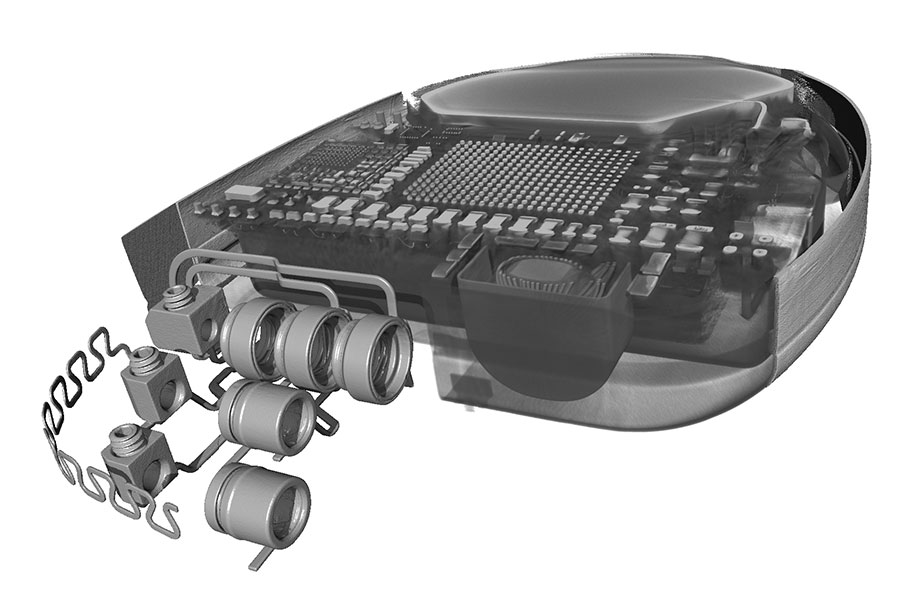

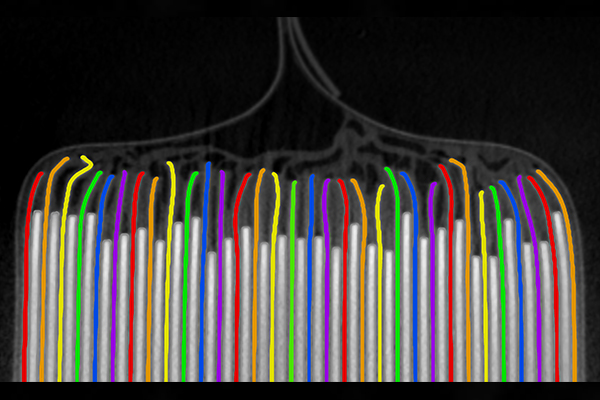

拆卸故障产品可能会扰乱或破坏确定根本原因所需的证据。我们可在不影响产品的情况下快速展现内部组件,并帮助您找到故障解决方案。故障分析应用可包括:

- 发现电线断裂。

- 在熔化组件中寻找证据。

- 提供法律证据的内部视角。

- 识别内部结构或组件中的裂纹。

- 发现缺失或不当的组件。

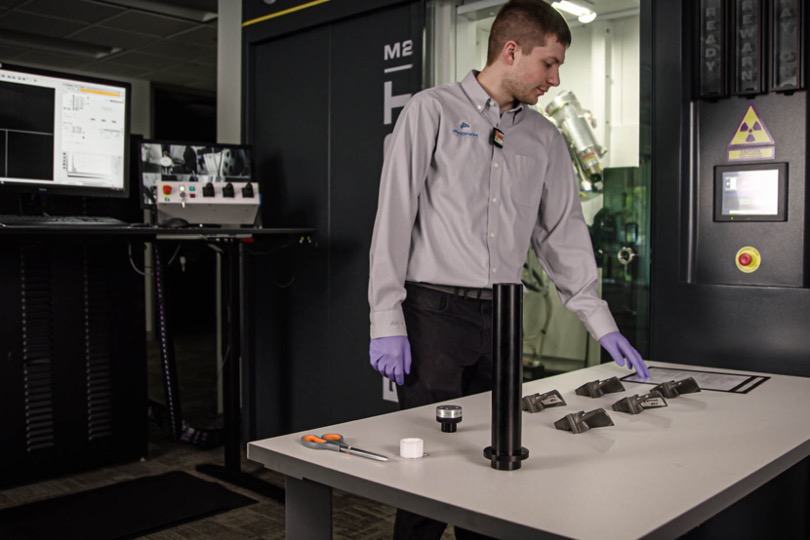

我们的流程

01 确定范围

根据您的工业 CT 扫描需求和期望,我们将提出尽可能适当的方法并就交付内容达成一致。

02 扫描

我们会使用先进的专有 X 射线检测系统和变革性软件扫描您的部件以实现更高清晰度。

03 分析

可以选择采用易于解读的报告来呈现结果,其中包含图像(tiff 或 jpeg)、avi 或完整数据集。

04 回顾

我们的团队可提供数据支持与咨询服务,甚至是独立 X 射线检测的相关培训。

工业应用

航空航天

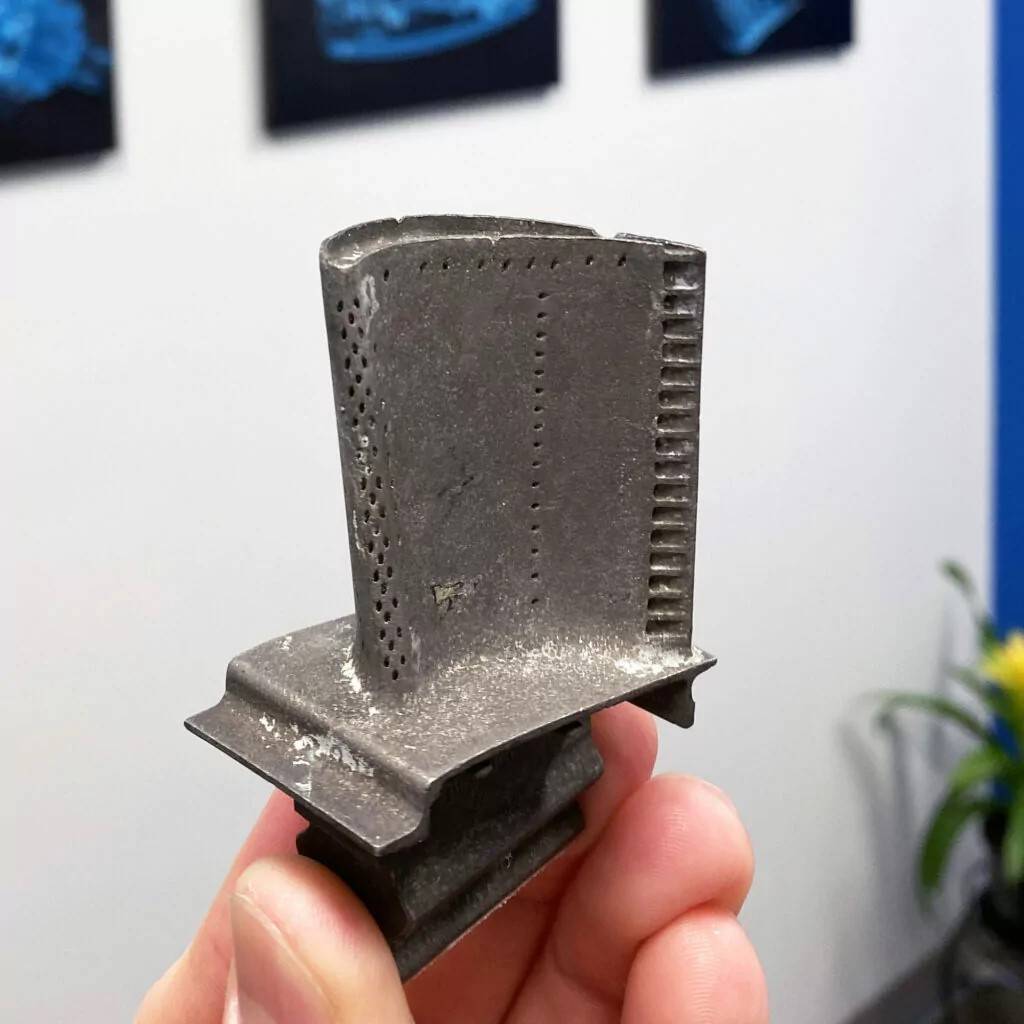

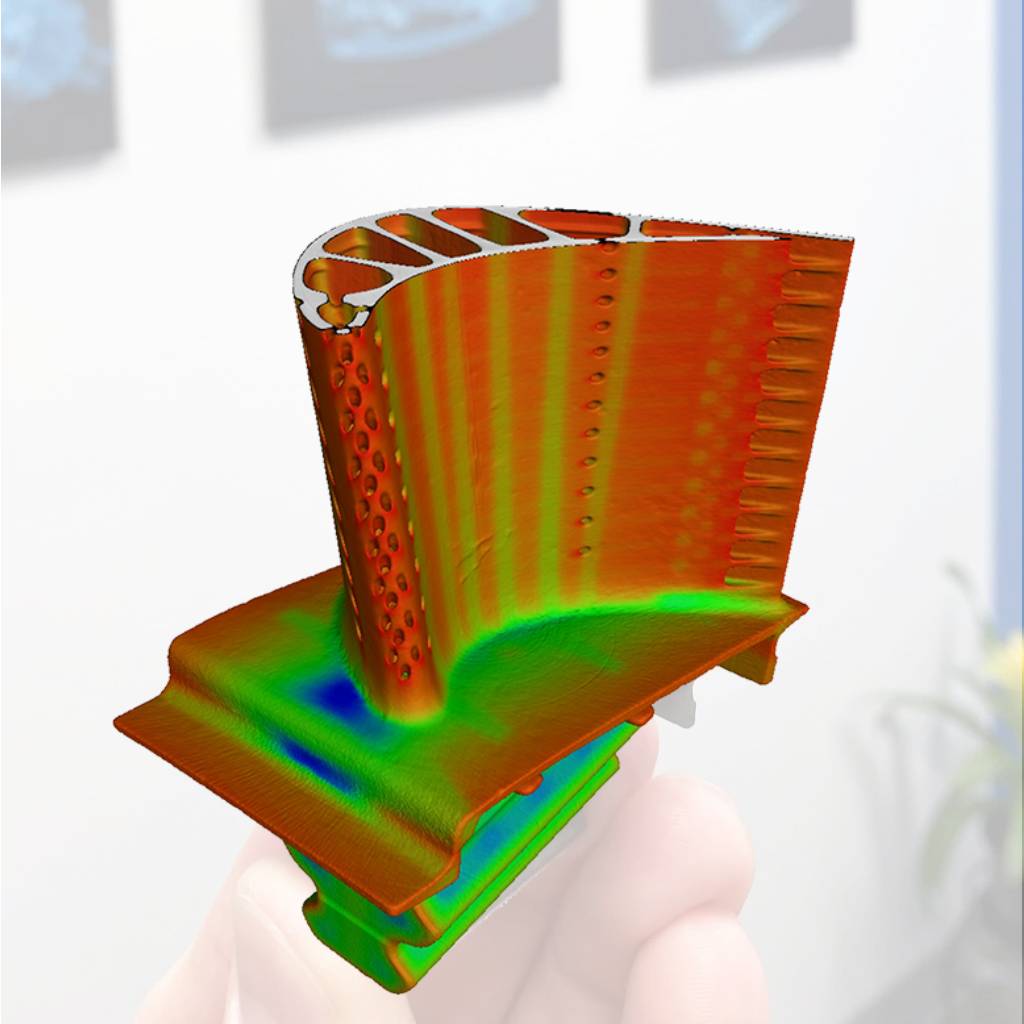

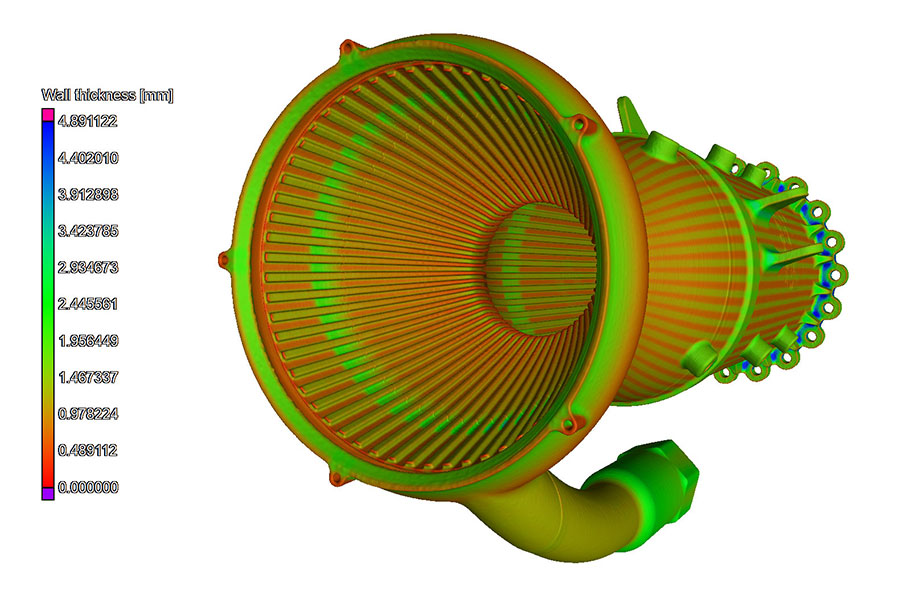

我们拥有超过 35 年的丰富经验,致力于为全球航空航天公司开发 X 射线 CT 技术并与之紧密合作。因此,X 射线 CT 技术已成为故障分析、缺陷检测和计量的行业标准。从航空电子设备到铸件和涡轮叶片再到传感器,我们均可为您提供精确的数据,以开发性能可靠的优质组件。扫描图像:喷气发动机涡轮叶片的 3D CT 工业扫描结果。

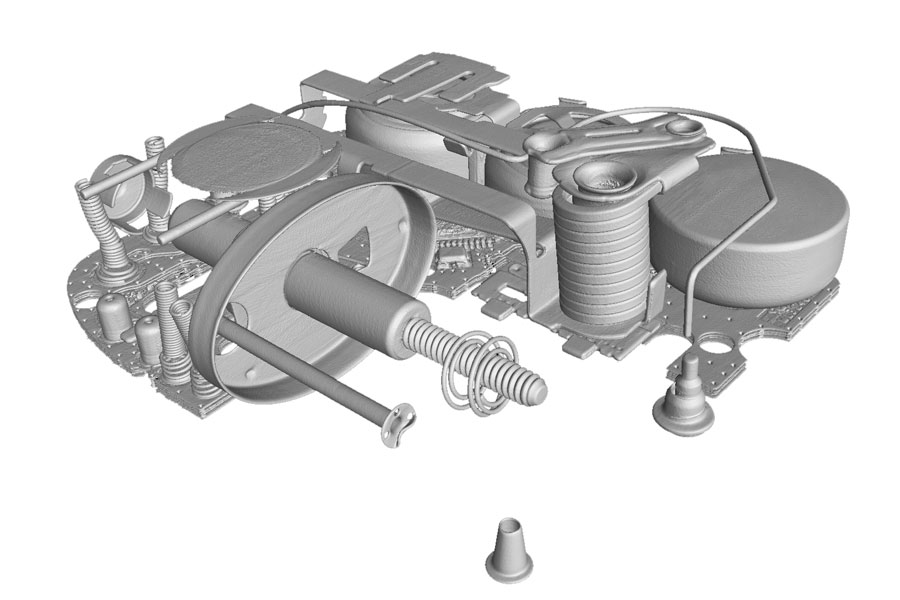

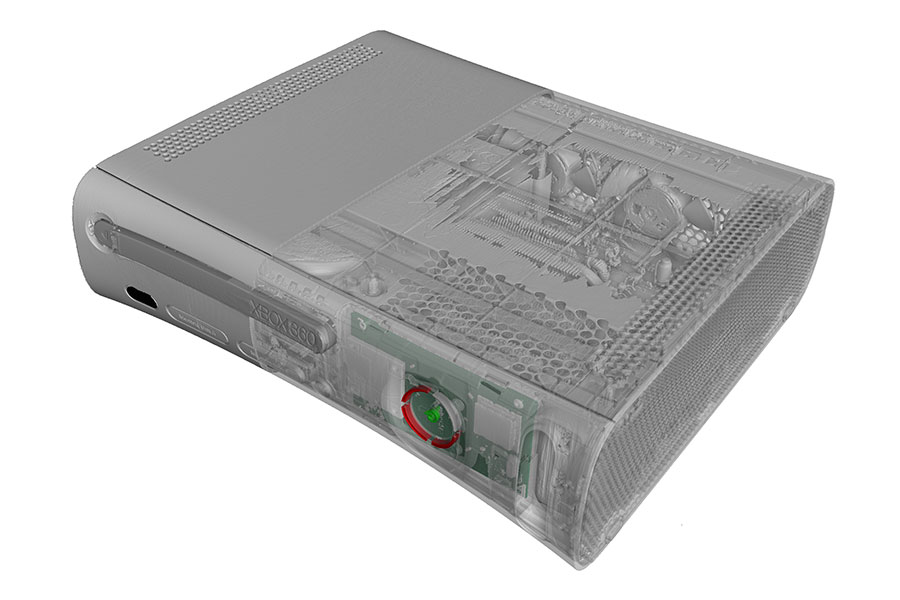

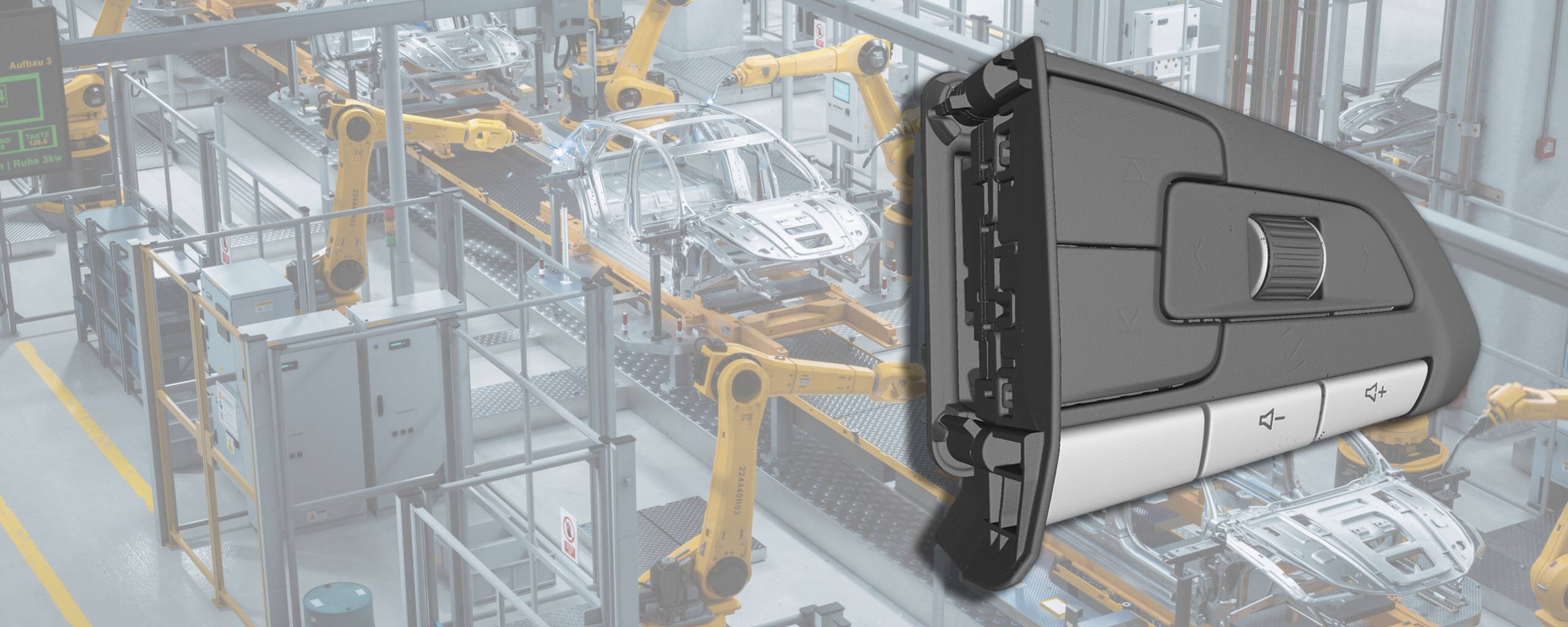

汽车和赛车运动

自 1986 年以来,Nikon 一直是汽车业创新者值得信赖的合作伙伴,致力于提供 X 射线 CT 成像以获得意义重大的深入见解。我们的专业知识涵盖分析曲轴箱、气缸盖、复合材料、连接器、制动盘、方向盘、轮胎、滤清器、油箱和管道等传统需求,同时 Nikon 还可满足发展迅速的电动汽车产业和一级方程式赛车等赛车运动的新兴需求。扫描图像:汽车方向盘上媒体控制器的 3D CT 工业扫描图像。

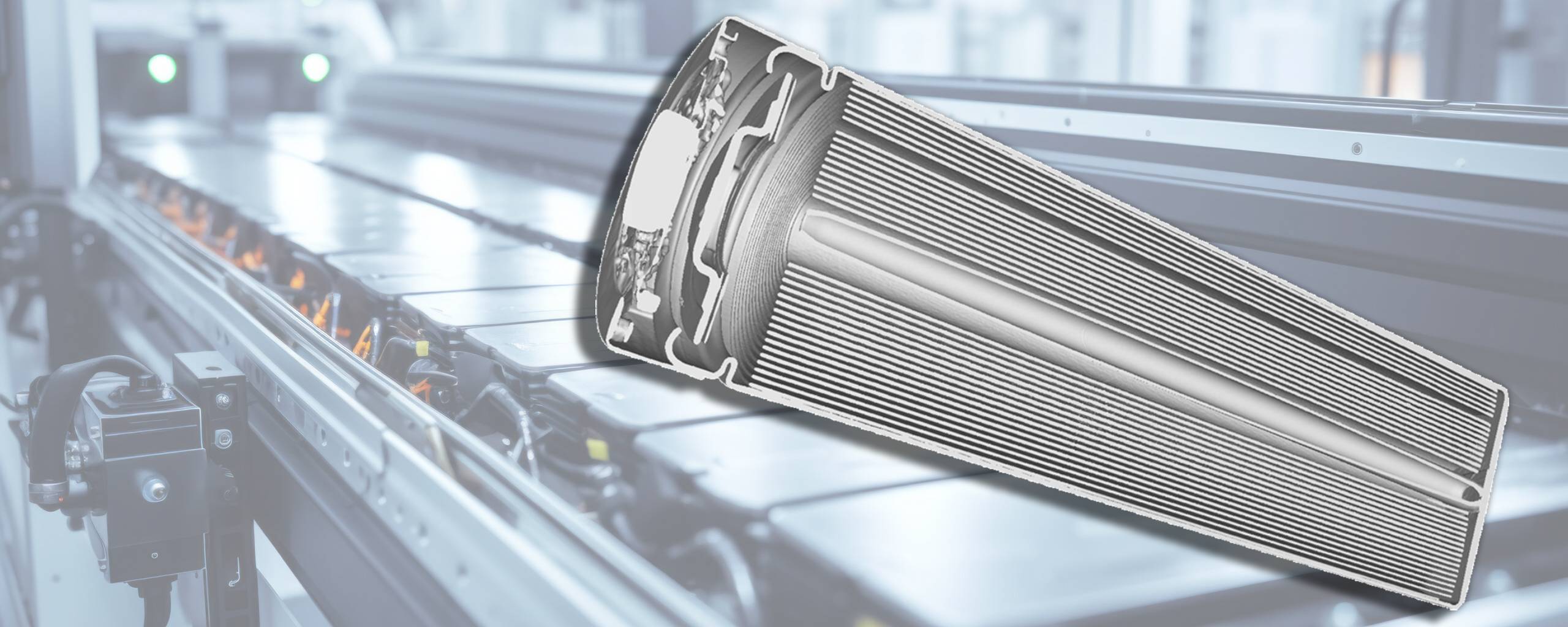

锂电池

通过开创性 X 射线系统和智能软件,Nikon 转变了电池制造商的无损检测。从 LiB.Overhang 分析检测到由 AI 提供支持的缺陷检测,我们的锂电池芯分析能够获得意义重大的深入见解。利用专有的重建算法、一流的 X 射线硬件和 AI 创新,我们可提供更快、更准确的电池数据。扫描图像:锂电池芯的 3D CT 工业扫描图像。

医疗和制药

X 射线 CT 检测可确保触达从简单设备到复杂器械的所有医疗应用领域。我们可灵敏而高效地检测增材制造部件、聚合物材料或多孔材料。获得基本见解,以确保植入物、支架、起搏器等装置具有可靠且可重复的性能。扫描图像:用于治疗哮喘的吸入器的 3D CT 工业扫描图像。

学术研究

Nikon 处于领先地位的 X 射线 CT 无损检测可让学术界进一步审视过去的情况并在未来积极创新。我们曾帮助揭示了 6500 万年前恐龙蛋的秘密,测试了航空航天部件的陶瓷原型,并分析了创新合金中的元素。扫描图像:鲨鱼牙齿的 3D CT 工业扫描图像。

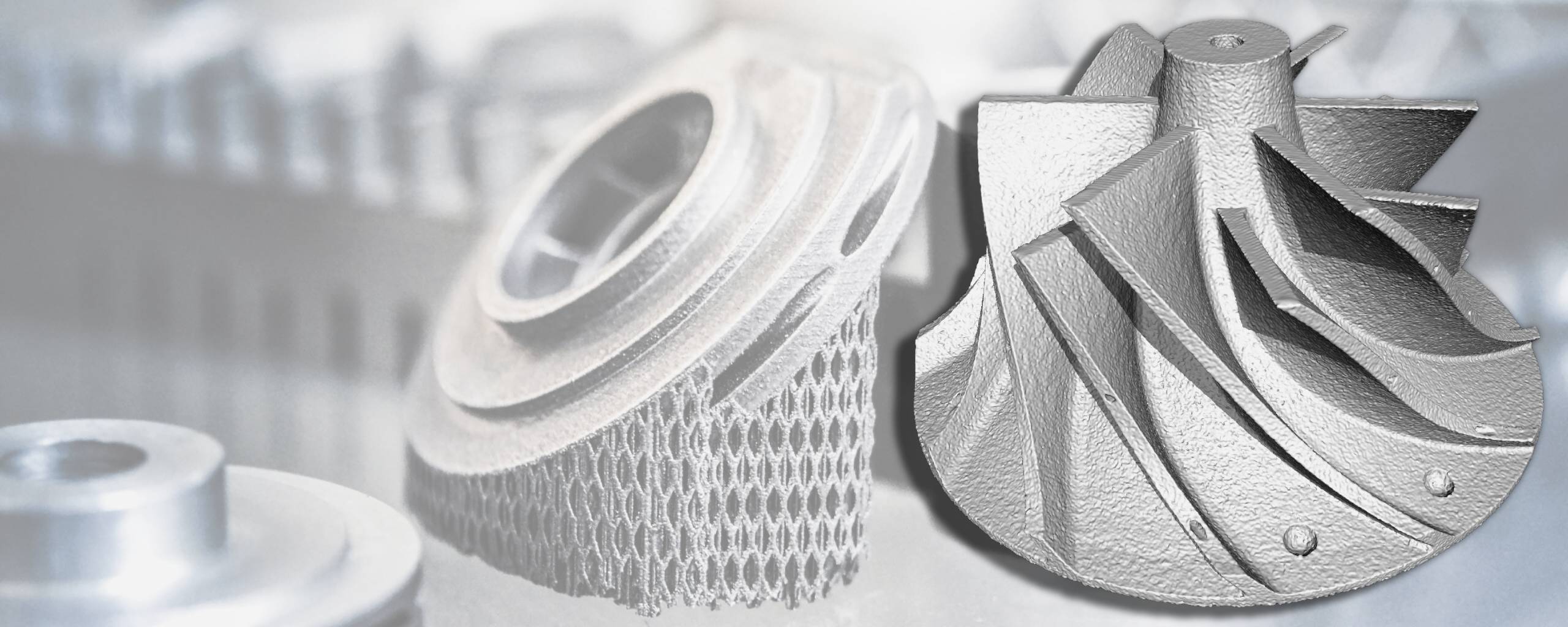

增材和铸件

Nikon 检测服务可揭示丰富的数据。我们可测量增材制造部件的内部情况,或是发现致密金属铸件中有所扩展的裂纹。X 射线 CT 检测可为工程组件同时提供计量和质量保证,突出展示孔隙率、收缩率和异物。扫描图像:用于增材制造的涡轮压缩机的 3D CT 工业扫描图像。

电子产品

X 射线 CT 检测非常适用于检测探针卡、BGA、焊点、微芯片 (IC),甚或是双面印刷电路板组件 (PCBA)。我们可通过专有倾斜 CT 流程,以高体素分辨率顺畅地研究微小和复杂的电子组件。扫描图像:一部手机的 2D 数字射线照相图像。

常见问答

一种快速便捷的服务,可供工程师、科学家和质量控制人员利用 X 射线 CT 技术,以帮助检测其部件的内部特征。将您的部件发送给我们,我们会对其进行扫描,然后提供解决问题或完成项目所需的数据。

DR 提供平面 2D 射线照片,类似于传统医疗 X 光片。DR 非常适合用于快速常规检测和实时评估。CT 建立在 DR 的基础上,围绕旋转轴捕获数百张或数千张 DR 射线照片,然后将其编译为 3D 体积重建结果。CT 扫描提供更易于可视化和解读的数据,并且还具有先进得多的检测功能,尤其是针对复杂的对象。

根据系统的实际尺寸和 X 射线源的功率,部件类型存在很大差异。我们拥有广泛的系统,可检测从小到大尺寸各不相同的对象。

X 射线 CT 扫描的分辨率取决于多个因素,包括部件尺寸、X 射线源、检测器、技术和关注区域。因此,在扫描分辨率方面,样品大小通常是最为重要的决定性因素。一般而言,部件越小,我们可实现的分辨率便越高。我们曾扫描过 1 到 10 微米范围的极小样品,也曾以 100 到 200 微米分辨率范围扫描过大型样品。与我们的技术人员讨论您的样品和需求,通常能充分明确您所期望的分辨率。

分辨率并不等同于缺陷可检测性。理想情况下,您希望扫描分辨率达到您试图找到的缺陷尺寸的三倍。例如,如果您想寻找 15 微米的缺陷,那么扫描分辨率应为 5 微米或更佳。尽管存在一些例外情况,但由此构建期望是一个不错的出发点。

我们 X 射线 CT 检测服务的典型交付内容包括完整的 CT 重建结果,且导出为经过打包的 MyVGL 格式,可让您在任何计算机上打开和操作扫描数据,而无需下载额外的软件。另外还包括特定于项目和客户需求的图像、视频和高级分析报告。此外,我们还提供可供选择的网络会议,以审查数据并指导您使用软件。

探索我们的 X 射线 CT 产品

立即联系我们,以掌控您的 X 射线检测工作或深入了解 Nikon 计算机断层扫描 (CT) 系统。我们将会向您介绍全面的选项,包括大型、螺旋式、高通量旋转式、2D、3D 等。