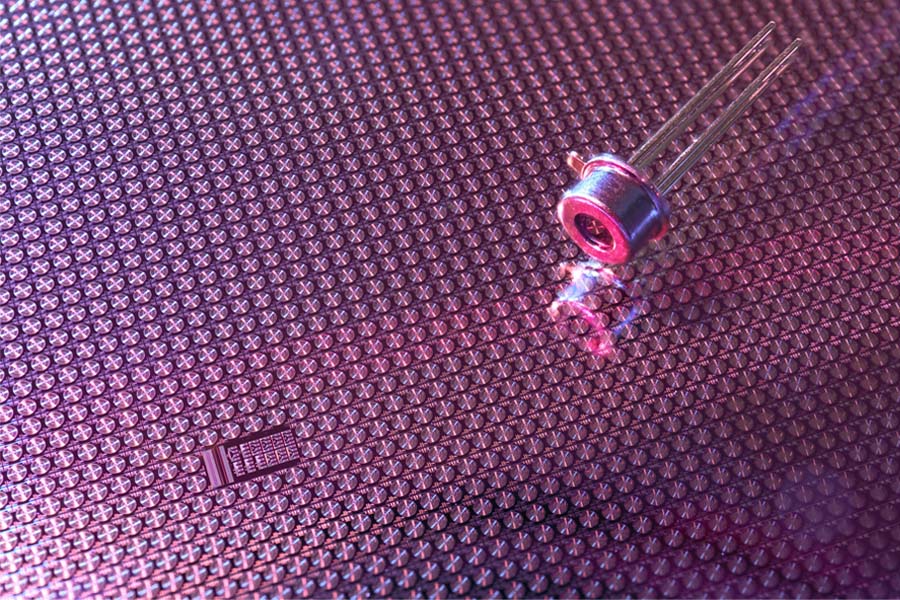

Pour aider les fabricants à contrôler la qualité des plaquettes de silicium, l’Unité commerciale de métrologie industrielle de Nikon Corporation (https://industry.nikon.com) propose une solution de haute précision pour l’inspection rapide et complète des codes d’identification des plaquettes après l’inscription au laser sur leur surface. Basé sur le système de mesure vidéo confocal NEXIV VMZ-K3040 de l’entreprise, le système est doté de doubles optiques 2D et 3D pour mesurer la chaîne de caractères qui identifie chaque plaquette.

Pour aider les fabricants à contrôler la qualité des plaquettes de silicium, l’Unité commerciale de métrologie industrielle de Nikon Corporation (https://industry.nikon.com) propose une solution de haute précision pour l’inspection rapide et complète des codes d’identification des plaquettes après l’inscription au laser sur leur surface. Basé sur le système de mesure vidéo confocal NEXIV VMZ-K3040 de l’entreprise, le système est doté de doubles optiques 2D et 3D pour mesurer la chaîne de caractères qui identifie chaque plaquette.

Le NEXIV est relié à un chargeur de plaquettes automatique qui transfère de manière fiable les plaquettes de semi-conducteurs d’un conteneur unifié à ouverture frontale (front opening unified pod, FOUP) au système de mesure vidéo et les retourne ensuite sans qu’une intervention manuelle soit nécessaire.

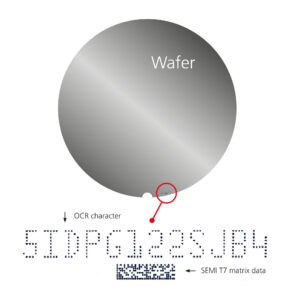

Pour éviter des erreurs coûteuses et du gaspillage, la capacité à lire les codes d’identification des plaquettes de manière fiable à des centaines d’étapes de traitement en usine est essentielle au succès global de l’opération. Sur chaque station, le lecteur OCR (reconnaissance optique des caractères) SEMI (Semiconductor Equipment and Materials International) doit donc être en mesure de détecter infailliblement les caractères uniques du Numéro de série pour garantir qu’il s’agit de la bonne plaquette. Toutefois, les marques laser s’effacent au fur et à mesure de l’avancement du processus et deviennent progressivement indiscernables et plus difficiles à distinguer pour le lecteur OCR. La solution de Nikon assure que les marques laser sur la plaquette nue ont toujours la profondeur et les dimensions optimales pour que le numéro de série (caractères OCR et données matricielles SEMI T7) puisse toujours être lu, même après traitement et envoi.

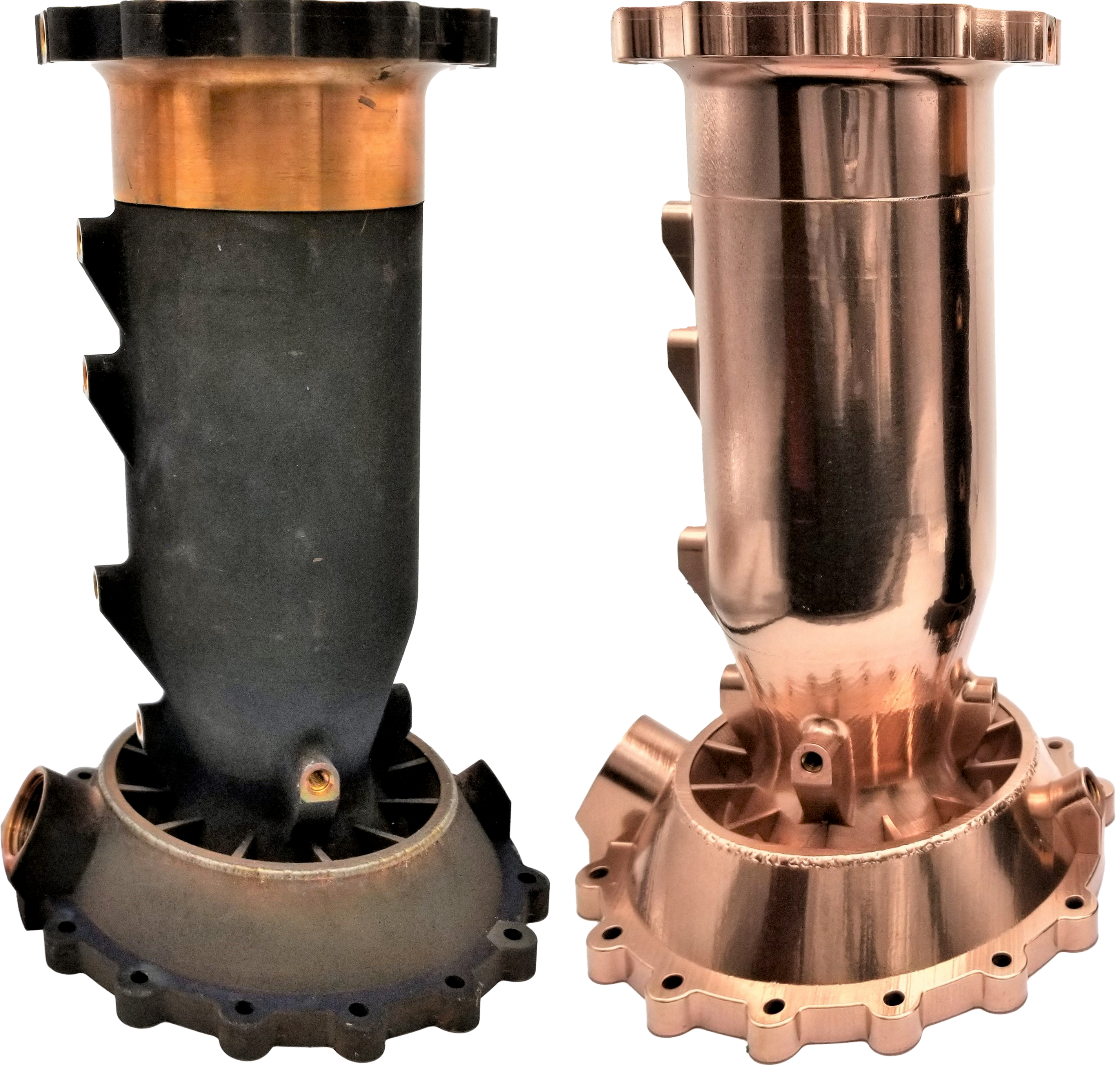

L’évaluation de la qualité des marques d’identification réalisées au laser est effectuée immédiatement après l’inscription des plaquettes. La routine d’inspection vidéo automatisée réalisée par le NEXIV confocal est étonnamment complète et précise, en partie grâce à la capacité du système de mesure vidéo de capturer la position réelle de chaque caractéristique. En même temps, la capacité de production élevée de cette procédure automatisée est compatible avec une intégration transparente dans l’atelier. La grande vitesse d’exécution permet de partager rapidement des informations en temps réel sur toute détérioration de la qualité du marquage afin que l’entretien de l’outil de marquage laser puisse être effectué en temps voulu.

|

Non |

Point de mesure | Optiques utilisées |

|

Point spécifié |

Diamètre du point de caractère |

Fond clair |

|

1 |

Hauteur des caractères | |

|

2 |

Largeur des caractères | |

| 3 |

Espacement des caractères |

|

| 4 |

Longueurs totales des lignes |

|

| Point spécifié | Profondeur du point |

Confocal |

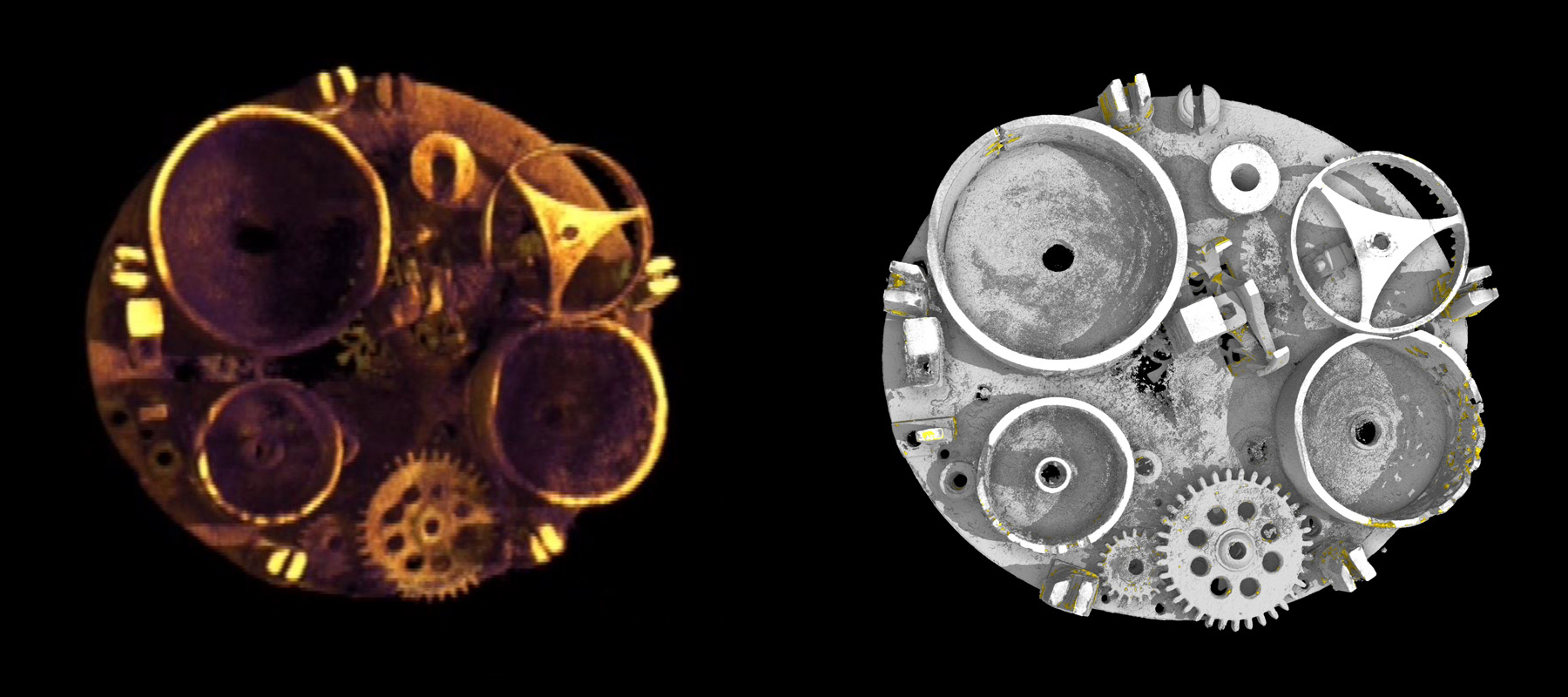

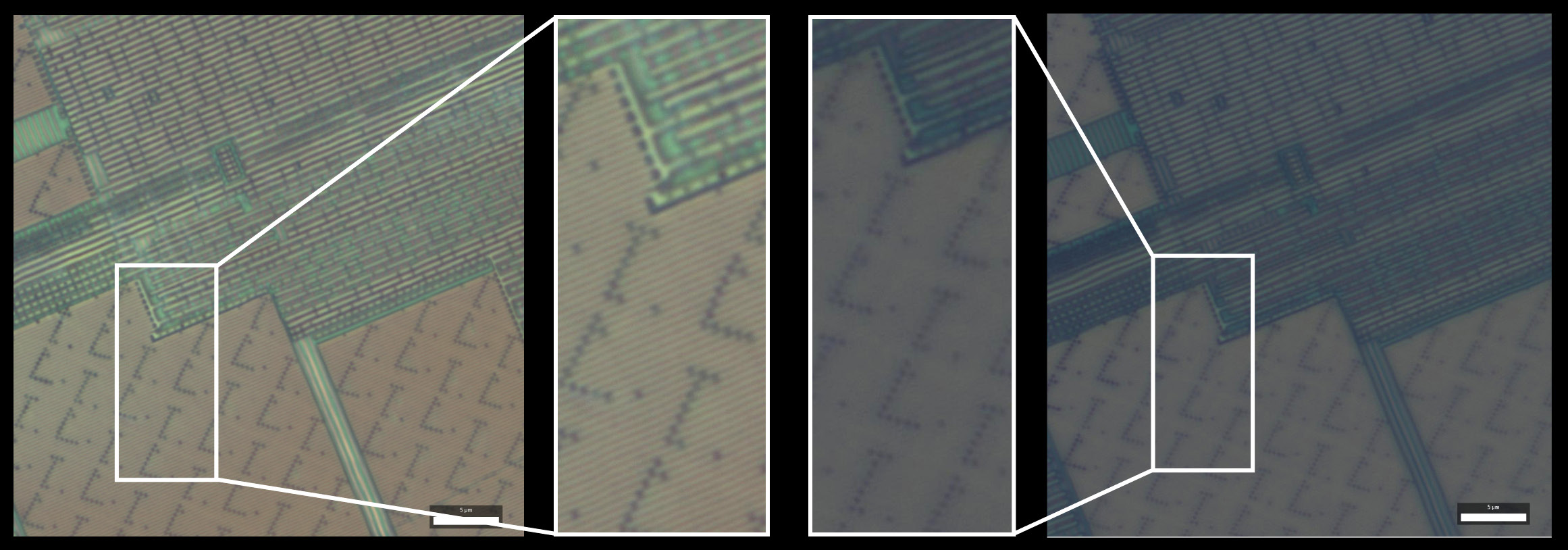

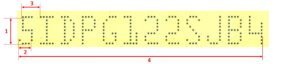

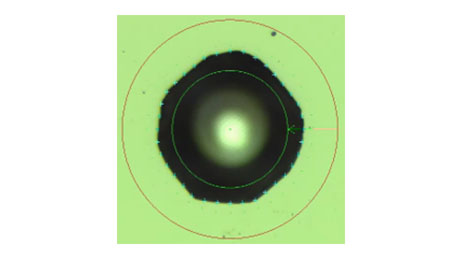

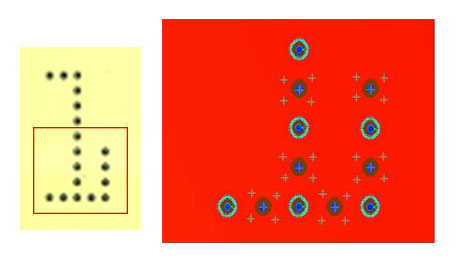

Pour les caractères OCR, la séquence d’inspection et d’établissement de rapports de Nikon débute par l’utilisation d’un pied à coulisse circulaire doté d’optiques 2D à fond clair pour mesurer la marque laser et calculer son diamètre ainsi que les coordonnées de son centre. Ensuite, la hauteur, la largeur et l’espacement des caractères, ainsi que la longueur totale de la ligne, sont mesurés. L’utilisation d’optiques 3D confocales permet de déterminer la profondeur de la marque laser. Une procédure similaire est suivie dans le cas des données matricielles SEMI T7. L’avantage du nouveau système de mesure vidéo confocal NEXIV VMZ-K3040 est sa capacité à basculer entre les modes fond clair et confocal dans un seul programme d’inspection, contrairement à d’autres systèmes sur le marché qui utilisent deux machines séparées pour chaque mode. Il en résulte les avantages suivants : plus grande précision, vitesse plus élevée et processus d’inspection transparent.

Goh Wei Chen, responsable des solutions intégrées au centre Nikon de Singapour a commenté : « Cette solution de contrôle de la qualité que nous avons développée pour l’industrie de la fabrication des semi-conducteurs a déjà fait ses preuves dans des fonderies à travers le monde. La grande précision et le débit important atteints s’avèrent être un argument de vente convaincant pour la fonction cruciale qu’est le contrôle de la qualité. » Cette application de mesure du code d’identification des plaquettes est un autre exemple de l’objectif de Nikon d’accroître la prévalence de l’inspection en temps réel dans la production industrielle, avec une rétroaction automatique vers le contrôle de ligne de sorte que la fonction métrologique soit le moteur du processus de fabrication. Cette approche, connue sous le nom de Qualité 4.0, garantit que tous les produits en fin de ligne sont bons, plutôt que d’utiliser la mesure comme un simple arbitre indiquant si la pièce soumise au test l’a réussi, ou a échoué et doit être mise au rebut. Plus de détails sont disponibles ici.