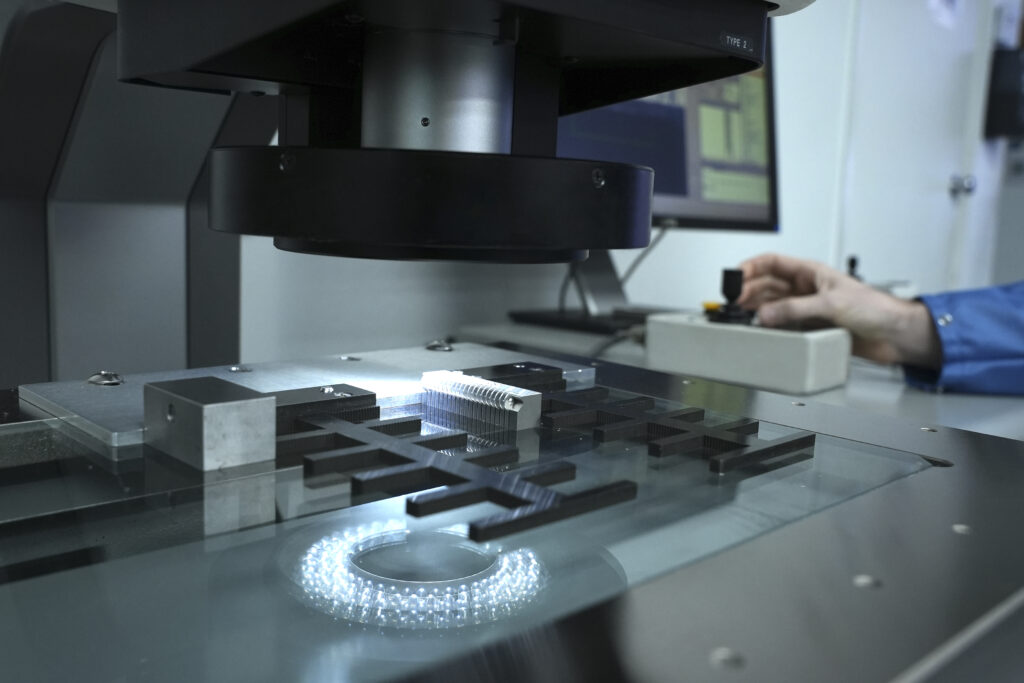

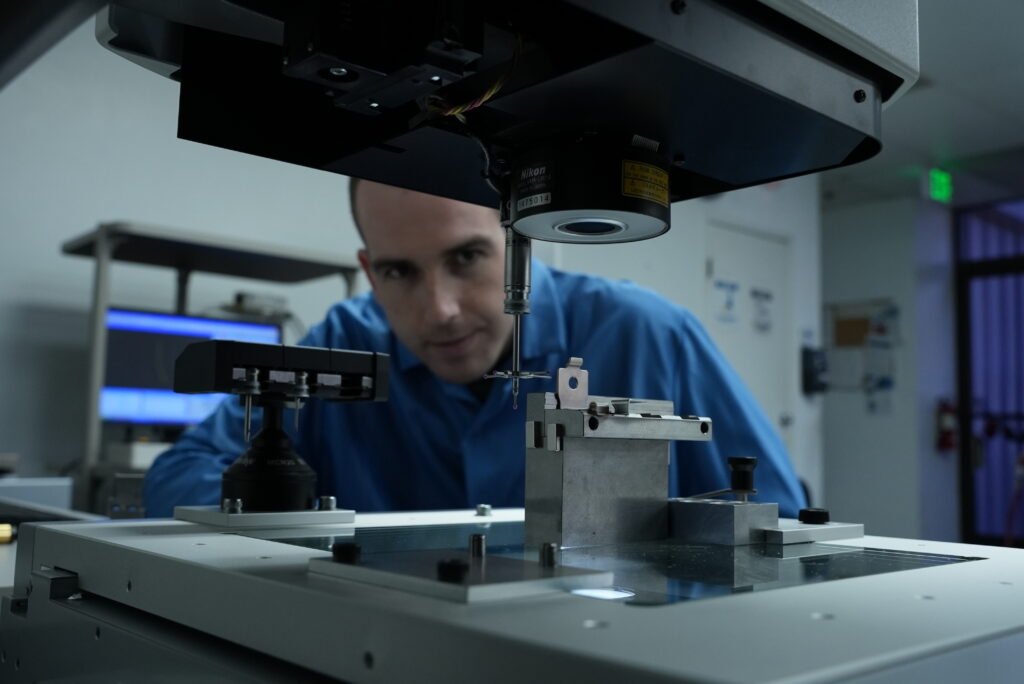

Le système de mesure vidéo iNEXIV VMA-2520 de Nikon, dernier né des solutions métrologiques de la société, a permis à IntriPlex, leader mondial des technologies d’estampage des métaux, d’atteindre ses objectifs de production ambitieux tout en garantissant que ses composants répondent aux spécifications rigoureuses de ses clients en matière de qualité d’inspection.

IntriPlex, basée en Californie, conçoit, développe, produit et vend des solutions en matière de composants mécaniques à fonction critique de haute qualité pour certaines des applications technologiques les plus exigeantes au monde. Depuis sa création en 1987, IntriPlex a entretenu un partenariat de deux décennies avec Nikon Metrology, tirant des avantages significatifs de l’utilisation de la gamme iNEXIV de Nikon.

La demande de systèmes de mesure vidéo de qualité et d’inspection automatisée

Les fabricants de produits de haute technologie à grands volumes travaillant dans les secteurs industriels actuellement les plus avancés ne peuvent plus compter uniquement sur leur efficacité et sur un rendement élevé pour garantir une qualité de niveau international. Pour atteindre des niveaux de production d’exception, nombre de ces entreprises doivent également fournir des composants dans des quantités dépassant largement le million d’unités par jour, avec des pertes minimales et un taux de fiabilité acceptable. Répondre à ces objectifs ambitieux requiert du matériel de métrologie et des solutions logicielles d’inspection inégalées, rapides, fiables et reproductibles.

L’une des dernières innovations majeures d’IntriPlex concerne l’emboutissage de composants de batteries pour véhicules électriques (VE). Ce projet, conforté par le soutien des consommateurs et des gouvernements du monde entier prônant le passage des moteurs à combustion à la technologie des véhicules électriques, offre des perspectives impressionnantes à long terme.

Dans ce domaine, il existe trois facteurs de formes principaux pour les batteries et deux d’entre eux utilisent des composants estampés. L’industrie des véhicules électriques a eu du mal à trouver des fournisseurs experts en estampage de précision et capables de produire de très gros volumes. Cela a représenté une opportunité unique pour IntriPlex.

La métrologie comme catalyseur

Le matériel et le logiciel d’inspection de Nikon agissent comme des catalyseurs pour IntriPlex, apportant des améliorations exponentielles dans l’ensemble de l’entreprise.

« Les systèmes de vision et d’inspection optique de Nikon Metrology ont contribué à l’inspection des composants estampés d’IntriPlex depuis plus de 20 ans », déclare Andy Stults, directeur marketing pour la région Amériques chez Nikon. « Cela témoigne de la qualité et de la fiabilité à long terme de nos produits et de nos services, ainsi que de l’excellent partenariat que nous avons développé avec l’équipe d’IntriPlex. »

Avec la multiplication rapide des nouveaux projets et une demande de productivité et de précision plus élevée que jamais, le moment était venu d’introduire l’iNEXIV dans l’entreprise, où les avantages étaient nombreux et immédiatement évidents.

« L’iNEXIV VMA-2520 nous permet d’utiliser une technologie à double capteur – le palpeur et le système de vision », déclare Ryan Schmidt, directeur principal des opérations et de l’ingénierie chez IntriPlex. « Nous avons besoin d’un logiciel de contrôle dimensionnel de haute résolution et de haute précision pour établir notre capacité de mesurage, notre contrôle statistique des processus et notre capacité globale de traitement.

M. Schmidt poursuit : « Nos composants estampés ont des dimensions critiques spécifiques que nous mesurons au cours du développement, de l’inspection pendant la fabrication et de l’évaluation finale, avant et après les opérations de traitement final, telles que l’ébavurage, le nettoyage spécial ou les opérations de traitement thermique. Nous utilisons les outils de métrologie Nikon pour garantir la conformité avec les demandes de nos clients et pour établir les capacités de traitement de premier ordre qui différencient IntriPlex des autres entreprises de notre secteur. »

Amélioration des inspections de l’estampage et de la fabrication de batteries grâce au système de vision iNEXIV de Nikon

La nécessité d’un meilleur système de vision

Un autre processus critique désormais pris en charge par l’iNEXIV VMA-2520 est la mesure des sections transversales. IntriPlex effectuait auparavant des contrôles de cette nature sur un comparateur optique, mais l’utilisation de l’iNEXIV VMA-2520 permet une plus grande répétabilité et une meilleure reproductibilité entre les opérateurs. Ce processus d’inspection permet de remplacer l’ancien comparateur, ce qui se traduit par une plus grande précision et un meilleur rendement.

« Notre décision de passer à l’iNEXIV VMA-2520 a été principalement motivée par notre besoin d’effectuer des mesures 3D sur des composants complexes dont les bords et les surfaces sont tournés à l’opposé de la vue principale, ce qui se révèle être un défi pour un système de vision et d’inspection standard », explique M. Schmidt. « L’ajout d’un palpeur ou d’un laser, combiné à un système de vision très performant, nous permet d’inspecter des pièces de ce type. C’est un facteur clé qui favorise l’adoption d’une solution multi-capteurs comme le VMA-2520 d’iNEXIV.

« De plus, les technologies d’éclairage avancées nous procurent des avantages significatifs », déclare M. Schmidt. « Les innovations de Nikon en matière d’éclairage nous permettent de mesurer des caractéristiques telles que les lamages qui étaient auparavant difficiles à évaluer. Cet avantage technique profite fortement à Nikon. »

Pour ce qui est de la formation et de l’assistance concernant les logiciels d’inspection et les systèmes matériels, M. Schmidt et son équipe s’appuient sur la réputation exceptionnelle de Nikon.

« L’assistance de Nikon est pour nous un élément essentiel », déclare M. Schmidt. « Il est important de trouver de nouvelles approches et de nouvelles structures de données pour les méthodes de mesurage les plus efficaces et les plus performantes. Notre ingénieur qualité, Brian Williams, contacte régulièrement Nikon et n’a jamais manqué de bénéficier d’une assistance remarquable.

« Le logiciel CMM-Manager constitue également un atout majeur. C’est un logiciel éprouvé et performant, rationalisé et reconnu dans l’industrie », explique-t-il. « Nous participerons bientôt à des sessions de formation afin d’optimiser notre maîtrise du VMA-2520 d’iNEXIV et de son logiciel associé. »

L’état des lieux de l’estampage

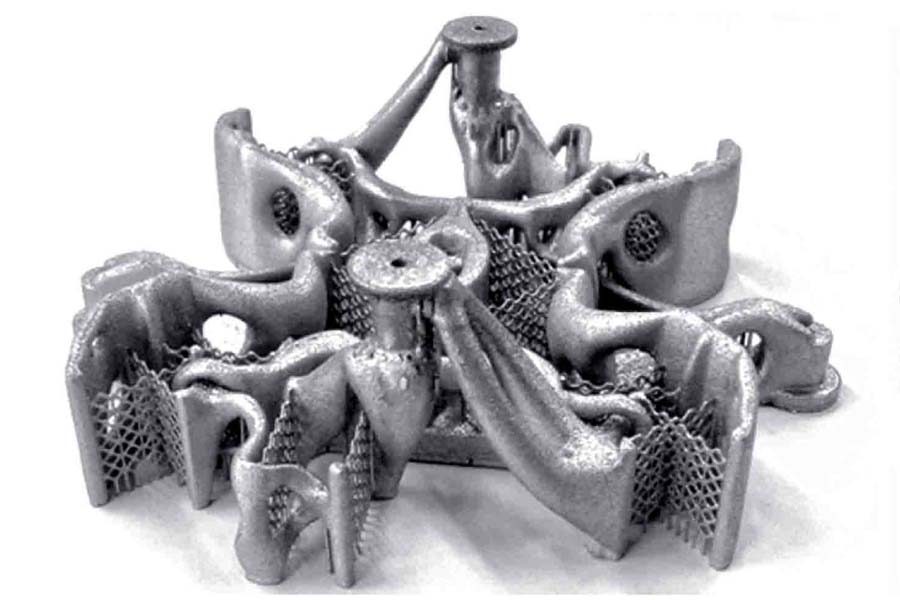

L’estampage de métaux pour créer rapidement de nombreuses pièces a une longue histoire. Par exemple, la production mécanique de pièces de monnaie par estampage remonte à plusieurs siècles. De nos jours, l’estampage des métaux fait appel à des presses et à des matrices pour produire des pièces identiques à une échelle industrielle.

« En matière de fabrication de composants, il est important de savoir que si l’on peut estamper quelque chose, il faut le faire », déclare David Dexter, président-directeur général d’IntriPlex. « C’est le mode de fabrication le plus économique, car il est possible d’estamper plusieurs pièces par seconde, alors qu’avec l’usinage, on est probablement limité à plusieurs secondes par pièce, même dans les conditions les plus optimales. »

Au fil des ans, IntriPlex a estampé avec succès des composants pour des clients de divers secteurs, les disques durs étant l’un des piliers de l’entreprise. Cependant, elle travaille actuellement sur des projets à forte croissance dans deux domaines émergents. Les batteries pour véhicules électriques sont l’un de ces domaines à fort potentiel. L’autre concerne les connecteurs de fibre optique, qui sont traditionnellement usinés.

IntriPlex est la première entreprise à avoir développé un processus d’estampage de ces connecteurs, utilisés dans une grande partie du secteur des communications.

L’élément qui différencie IntriPlex, et qui fait de l’entreprise un leader mondial dans ce domaine, est sa maîtrise du processus d’estampage du métal le plus complexe : le formage. La plupart des entreprises de ce secteur sont capables de couper, de plier ou de poinçonner des composants métalliques de base. Cependant, le formage fiable en grandes quantités de pièces généralement petites présentant des géométries internes et externes complexes requiert une ingéniosité, une précision et une répétabilité considérables.

Pour qu’IntriPlex atteigne ce niveau de précision constant, il lui fallait une solution logicielle d’inspection multi-capteurs flexible, capable de traiter une grande variété de composants estampés, chacun présentant de multiples caractéristiques techniques.

Les meilleurs travaillent avec les meilleurs

« Pour créer des produits de classe mondiale, il est impératif de déterminer leur supériorité », explique M. Dexter. « Les capacités de mesure que Nikon nous offre sont donc d’une importance capitale pour maintenir notre position de leader dans l’industrie. »

Depuis plus de 35 ans, IntriPlex Technologies s’appuie sur son processus d’excellence axé sur l’ingénierie pour se positionner de manière prédominante dans l’industrie mondiale de l’estampage des métaux. Au fil des ans, Nikon Metrology a été un partenaire fidèle, aidant l’équipe d’IntriPlex à améliorer à la fois son rendement et sa qualité. Au fur et à mesure que de nouvelles opportunités se présentent et que de nouvelles technologies apparaissent, ces deux leaders de l’industrie poursuivent leurs efforts de collaboration.

Les avancées technologiques obligent les entreprises manufacturières à être attentives aux opportunités présentes et futures. L’engagement commun de se remettre en question et de se développer au service de leurs clients est une caractéristique déterminante d’IntriPlex et de Nikon, qui est à la base de leurs convergences culturelles. Les fruits de ce partenariat sont évidents dans la capacité distinctive d’IntriPlex à estamper des volumes de plus en plus importants de composants avec une qualité accrue. De même, l’attachement de Nikon à faire progresser les systèmes de métrologie avec des capacités d’inspection visuelle améliorées reflète son engagement à aider IntriPlex à remplir sa mission. Ensemble, IntriPlex et Nikon repoussent les limites, façonnant l’avenir de l’ingénierie de précision et établissant de nouvelles normes pour des produits exceptionnels.