Fondé en 1984, le Centre Suisse d’Electronique et de Microtechnique (CSEM – www.csem.ch) basé à Neuchâtel, est aujourd’hui l’un des principaux instituts de recherche et de développement de Suisse, reconnu mondialement et spécialisé dans la fabrication de précision, la microélectronique avancée, la microtechnique et la numérisation.

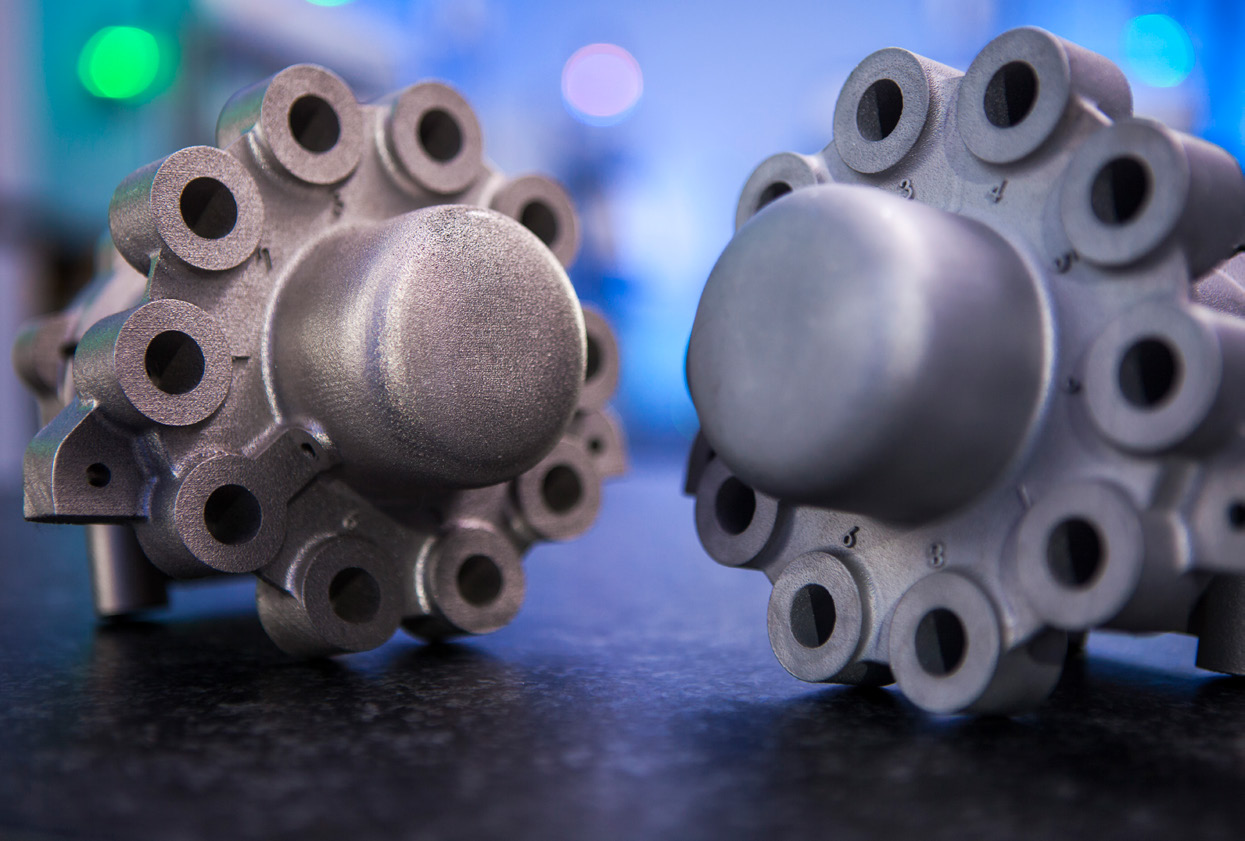

Il s’agit d’une organisation privée sans but lucratif qui conçoit, produit, assemble et teste de nouveaux produits ainsi que des systèmes de fabrication pour des entreprises dans des domaines aussi divers que la santé, l’agriculture, l’énergie, l’aérospatiale, l’automobile, l’électronique et les machines-outils, tout en soutenant une industrie horlogère locale forte qui a joué un rôle essentiel dans la création du CSEM. Plus de 400 experts sont employés, dont Lionel Kiener, qui a eu de la difficulté à vérifier l’exactitude des composants fabriqués de façon additive (AM) à partir d’un large éventail de métaux, notamment l’acier inoxydable, l’alliage de titane, l’aluminium, le bronze et le cuivre à l’aide de la méthode de fusion laser couche par couche sur lit de poudre. En utilisant les méthodes de métrologie optique 2D, il était difficile d’inspecter la précision des surfaces libres des composants dans l’espace 3D. Il était pratiquement impossible de déterminer le degré de distorsion résultant de l’apport de chaleur du laser à la structure en cours de construction et de prédire la forme exacte des composants futurs. Il s’agissait d’un problème particulier en ce qui concerne les mécanismes souples dont le fonctionnement repose sur la flexibilité fournie par la déformation élastique des pièces constitutives, car la géométrie et les dimensions 3D finales doivent être conformes à la tolérance du dessin, sinon leur fonctionnement est compromis.

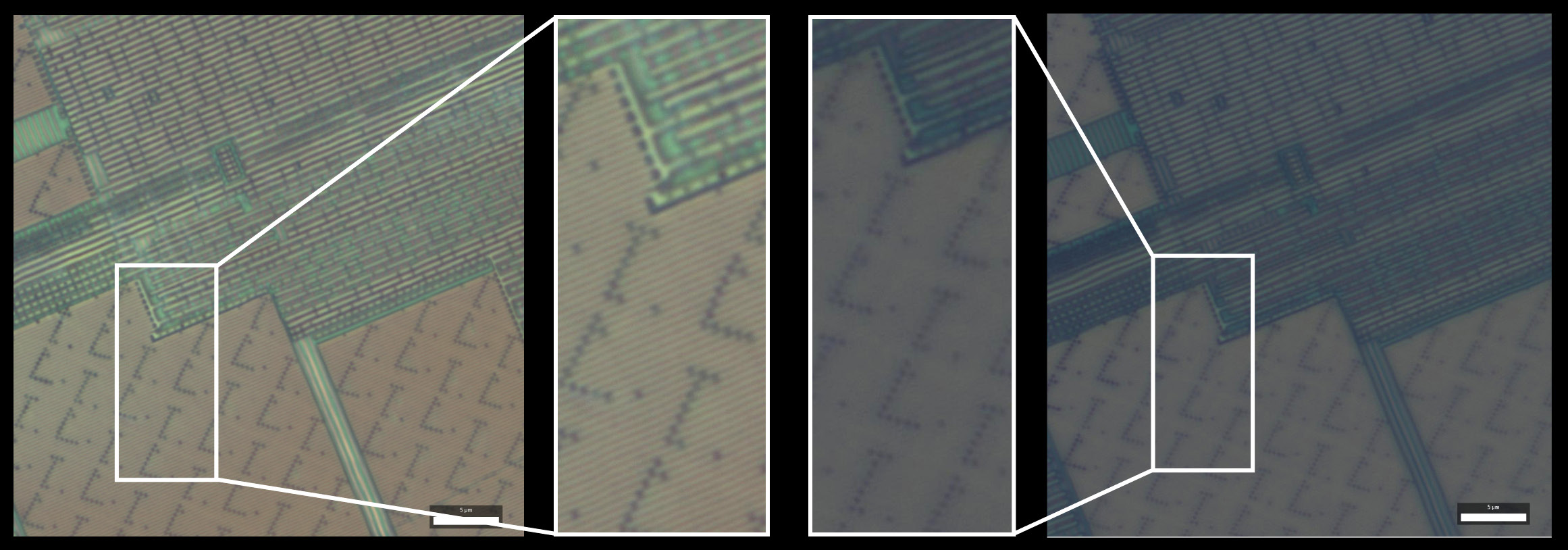

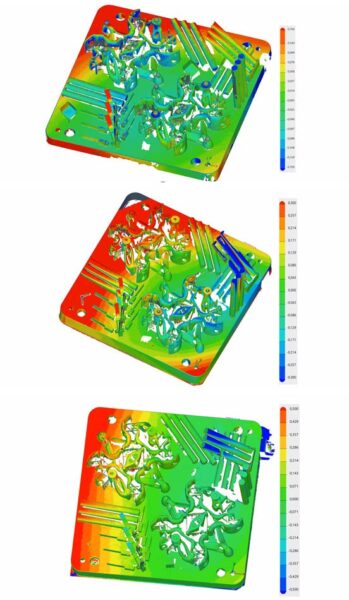

M. Kiener a déclaré : « L’utilisation de notre ancien système de mesure 2D était problématique, car nous n’avions aucune idée si les formes 3D respectaient les tolérances de conception. Ainsi, la précision globale des composants n’a pu être évaluée et la reproductibilité entre les lots ou même d’une partie à l’autre non plus. » Pour acquérir ces connaissances en métrologie pour les pièces 3D complexes, CSEM devait pouvoir mesurer la forme de la surface avec une précision raisonnable. Nikon Metrology (www. nikonmetrology.com) a indiqué que cela pourrait être réalisé à l’aide de son scanner laser sans contact ModelMaker H120 monté sur un bras articulé MCAx à 7 axes. Plusieurs pièces de démonstration ont été envoyées au fournisseur pour vérifier que cela pouvait être fait, après quoi l’équipement a été acheté avec le logiciel Focus Inspection pour comparer les données cloud des points collectées à partir de chaque analyse au modèle CAO nominal de la pièce AM ou à la simulation du processus de construction. Focus Inspection peut facilement être configuré pour exécuter automatiquement l’alignement, le filtrage et le maillage ainsi que l’analyse et le reporting. Le logiciel permet de lire les informations de fabrication directement à partir du fichier CAO, de sorte que les fonctionnalités peuvent être récupérées à partir du cloud des points et leurs tolérances évaluées, éliminant la saisie manuelle des dimensions et tolérances sujette aux erreurs et chronophage. La création de programmes d’inspection par la méthode d’enseignement ne nécessite pas de compétences particulières. Scans d’une paire de mécanismes produits par le même processus de construction sur lit de poudre. La variation de la surface par rapport au modèle CAO et entre les deux est mise en évidence par les images à code couleur.

M. Kiener poursuit : « Nous avons décidé d’opter pour la solution de Nikon Metrology en raison de la bonne qualité des résultats. La résolution des points du scanner jusqu’à 35 μm était suffisamment précise pour la plupart de nos applications impliquant des pièces de fabrication additive. Si nous avons besoin d’une plus grande précision, d’autres méthodes telles que les interféromètres peuvent être utilisées. « De plus, grâce à sa cadence d’image élevée et à l’intensité laser optimisée automatiquement à chaque point de chaque ligne de scan, le ModelMaker H120 est même capable de mesurer des pièces brillantes et polies sans avoir à préparer la surface de façon fastidieuse. » La capacité de quantifier avec précision les distorsions introduites pendant l’AM, ainsi que par le traitement thermique et après toute coupe de métal subséquente, fournit une solution de métrologie numérisée de bout en bout qui valide la précision des composants du CSEM. De plus, il permet de comparer plusieurs pièces dans un lot et de faire la moyenne des résultats hors tolérance afin que les compensations puissent être renvoyées au contrôle de la machine AM pour améliorer le processus de fabrication. Cela permet d’améliorer les performances des mécanismes conformes finaux et de prolonger leur durée de vie opérationnelle. Selon M. Kiener, la formation dispensée par Nikon Metrology sur l’utilisation du nouvel équipement d’inspection était complète, très utile et il la considère comme essentielle pour tirer le meilleur parti du système et en particulier du logiciel puissant. Son équipe et lui-même ont maîtrisé l’utilisation de l’équipement quelques jours après avoir commencé à l’utiliser. Il a également déclaré que le scanner laser a une largeur de champ de vision allant jusqu’à 120 mm pour une collecte de données rapide et détaillée sur une grande surface à 2 000 points par ligne de scan, ce qui permet d’inspecter des mécanismes plus grands. Les composants actuellement inspectés ont une portée pouvant atteindre 1,5 mètre, mais la taille, la portée et la liberté de mouvement du bras MCAx permettront de mesurer des pièces encore plus importantes. En revanche, l’ancien équipement de contrôle de la qualité optique 2D n’était pas en mesure de s’attaquer à des travaux d’une telle envergure. Un autre avantage pour le CSEM est que des collègues d’autres départements de Neuchâtel utilisent également le scanner laser pour tester l’alignement et mesurer la précision de leurs systèmes.