Les scanners laser sont des appareils de mesure remarquablement efficaces, flexibles et fiables qui peuvent être combinés à la technologie de localisation de diverses façons. Nikon Metrology, le sujet de cet article, se concentre principalement sur les scanners laser utilisés sur les machines de mesure à coordonnées fixes (MMT) ou via des modèles portatifs montés sur des bras articulés.

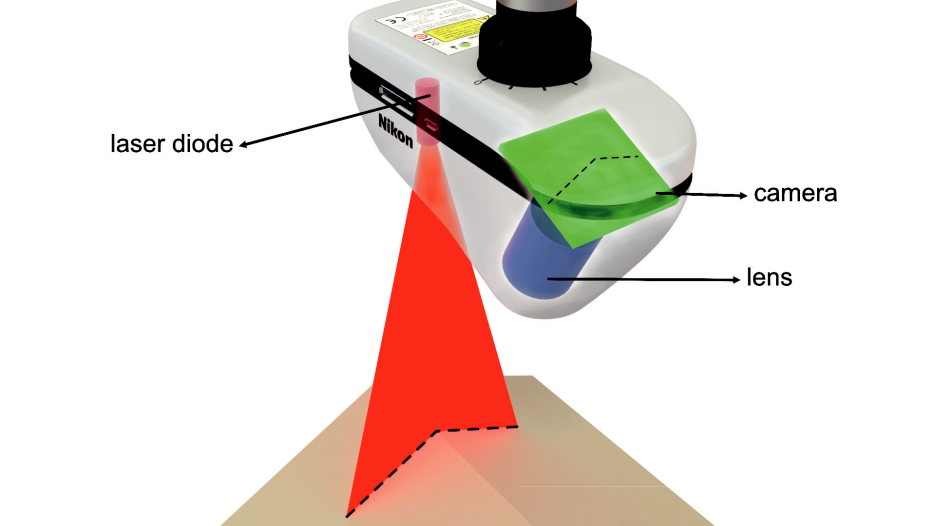

Dans les deux cas, un scanner optique est utilisé comme principal moyen de mesure, bien que le scanner soit parfois remplacé par une sonde tactile dans de nombreux cas pour une capacité supplémentaire. Les scanners créent des options intéressantes en termes de vitesse et de précision, en particulier pour les applications impliquant des pièces complexes et de forme libre.  La technologie qui alimente le scanning laser repose sur l’émission de lumière, qui est ensuite détectée via le principe de triangulation, qui a d’abord été mis au point dans un scanner fonctionnel par le Conseil national de recherches du Canada en 1978. La triangulation utilise les principes de la géométrie pour déterminer la position d’un objet dans l’espace. La source lumineuse émettrice, la ligne laser sur la surface de l’objet mesuré et une caméra recevant le faisceau forment un triangle. La distance et l’angle entre la source de lumière émettrice et la caméra réceptrice sont connus, tout comme l’angle de la ligne laser sur la surface. En termes simplifiés, les scanners laser Nikon Metrology projettent la ligne laser sur la pièce. La caméra voit alors cette image, qui est convertie en une série de points basés sur la pixellisation à l’intérieur de la caméra. Le calcul qui en résulte caractérise la mesure de l’objet à l’essai. Pour un schéma de ce processus, voir la figure 1.

La technologie qui alimente le scanning laser repose sur l’émission de lumière, qui est ensuite détectée via le principe de triangulation, qui a d’abord été mis au point dans un scanner fonctionnel par le Conseil national de recherches du Canada en 1978. La triangulation utilise les principes de la géométrie pour déterminer la position d’un objet dans l’espace. La source lumineuse émettrice, la ligne laser sur la surface de l’objet mesuré et une caméra recevant le faisceau forment un triangle. La distance et l’angle entre la source de lumière émettrice et la caméra réceptrice sont connus, tout comme l’angle de la ligne laser sur la surface. En termes simplifiés, les scanners laser Nikon Metrology projettent la ligne laser sur la pièce. La caméra voit alors cette image, qui est convertie en une série de points basés sur la pixellisation à l’intérieur de la caméra. Le calcul qui en résulte caractérise la mesure de l’objet à l’essai. Pour un schéma de ce processus, voir la figure 1.

Applications et industries

Aucune solution de mesure unique ne peut mesurer 100 % de toutes les applications pour tous les fabricants. Les MMT fixes avec des sondes tactiles, généralement installées dans des salles blanches séparées de la ligne de production, offrent des niveaux de précision exquis et sont facilement automatisables, mais ne peuvent pas facilement accueillir des inspections en ligne ou de très grandes pièces. Les dispositifs de bras articulés portables avec des sondes tactiles peuvent être pris à la pièce sur la chaîne de montage et sont idéals pour mesurer des pièces avec des formes prismatiques bien définies telles que des plans, des cercles, des fentes ou des sphères. Cependant, ils ne peuvent pas gérer efficacement les géométries de forme libre comme celles que l’on trouve dans les aubes de turbine, qui nécessitent une très haute résolution et des précisions encore plus élevées.

Les scanners laser, qu’ils soient localisés sur une MMT ou un bras portable, fonctionnent bien avec ces pièces libres, en particulier celles que l’on trouve dans l’industrie automobile, mais sont quelque peu limités en termes de mesure à travers des écarts très étroits. Pour cette raison, dans de nombreux cas, les fabricants utiliseront plusieurs technologies complémentaires dans leur flux de travail, les scanners étant une partie irremplaçable de cette équation. En fait, les scanners et les sondes tactiles sont souvent interchangeables sur une MMT ou un bras pour obtenir une efficacité de mesure maximale dans les applications complémentaires. Un point clé de discussion dans les installations de fabrication de classe mondiale est l’avènement de l’industrie 4.0, qui est un autre terme pour désigner la toile de l’automatisation qui permet une vitesse et une efficacité maximales dans l’usine. La progression vers un flux de travail entièrement automatisé avec une inspection en ligne sur la chaîne de production, offrant un retour à tout moment dans le processus de fabrication. Cela permet non seulement un processus de fabrication automatisé, mais aussi un processus adaptatif. Les pressions concurrentielles de l’industrie manufacturière signifient qu’il faut respecter des délais toujours plus serrés et des normes de qualité toujours meilleures. Par conséquent, les rebuts et les articles retournés sont fortement réduits et, dans certains cas, pratiquement éliminés.

Cas d’iutilisation : recherche et développement et production

Pour atteindre ces objectifs, les fabricants utilisent la technologie de scanning laser dans deux grands domaines : la recherche et le développement et la production. Chacun a ses propres flux de travail et exigences. Du côté de la Recherche et du Développement, le processus est généralement une question de dépannage, de mieux comprendre les problèmes qui peuvent survenir. Un exemple typique serait dans l’industrie automobile. Le développement d’une voiture commence de nombreux mois, parfois des années, avant même la construction d’un prototype, et les scanners laser font partie intégrante de nombreuses étapes du processus. Les modèles conceptuels en argile sont d’abord construits dans le studio de conception. Ceux-ci subissent de multiples itérations, et des scanners sont utilisés pour enregistrer chacune d’entre elles en vue d’une analyse détaillée. Les études initiales d’ajustement dans l’usine pilote reposent sur la fabrication de pièces et leur mesure précise à l’aide de scanners. Et bien sûr, l’outillage doit être conçu et mis en œuvre, ce qui est une autre fonction parfaitement adaptée aux forces des scanners laser. Le prototype est l’endroit où toutes les pièces de la voiture se réunissent pour la première fois. À l’occasion, certaines de ces parties ne s’harmonisent pas correctement, les écarts ne sont pas là où ils devraient être, par exemple. À ce stade, l’équipe qualité doit rechercher quelle pièce spécifique a été fabriquée de manière incorrecte.

Un scanner laser peut rapidement numériser toutes les différentes pièces qui sont construites ensemble et fournir des aperçus faciles à interpréter via une carte couleur, qui comprend une représentation de la partie en question. C’est ce qu’on appelle un « jumeau numérique », une copie virtuelle de la pièce avec des couleurs qui indiquent l’écart par rapport à la conception prévue. Par exemple, une automobile peut être considérée comme un assemblage de pièces de détail. Pour déterminer l’ajustement, l’utilisateur doit scanner chaque détail individuel comme une pièce séparée. À partir de là, l’utilisateur peut monter ces détails virtuels pour créer l’assemblage, ce qui comprend la localisation des pièces qui doivent être soigneusement alignées. Si une pièce contient trois trous de boulon et que l’utilisateur exécute un ajustement virtuel basé sur ces trois surfaces de trou de boulon, les pièces en contact peuvent interférer virtuellement. Ainsi, physiquement, ils ne pourraient pas être assemblés sans déformer quelque chose dans une autre zone. La numérisation permet des ajustements virtuels et expose des problèmes d’interférence potentiels, peut-être qu’une pièce de détail a été fabriquée de façon incorrecte, mais l’utilisateur ne saura pas quelle pièce est incorrecte tant qu’elle n’est pas pratiquement ajustée. Ce processus peut être particulièrement utile pour communiquer à la direction l’état d’avancement de toute modification nécessaire du prototype. Là encore, la nature intuitive de la numérisation des couleurs/du jumeau numérique permet de voir très clairement les écarts, même pour quelqu’un qui n’a pas une formation technique particulièrement approfondie. Ainsi, le scanning laser est extrêmement utile pendant le processus de prototypage/R et D, où les scanners laser sont fréquemment utilisés pour étudier et résoudre des problèmes d’assemblage spécifiques. Les utilisateurs souhaitant effectuer ce type de dépannage avec une sonde tactile peuvent avoir besoin de mesurer des centaines, des milliers, voire des millions de points pour trouver le problème. Un scanner laser, d’autre part, mesure des centaines de milliers de points par seconde, de sorte que la technologie fournit beaucoup plus de données et beaucoup plus de perspicacité pour aider à diagnostiquer et résoudre les problèmes beaucoup plus rapidement. Lorsqu’il est utilisé pour des applications de production, dans lesquelles tout fonctionne (théoriquement du moins) en douceur et les problèmes initiaux ont été aplanis, le scanning laser permet d’échantillonner des pièces et d’effectuer des analyses de tendances. Cela est utile aux membres de l’équipe des opérations pour le suivi et l’exécution du réoutillage prévu de la ou des pièces inspectées.

Encore une fois, dans le cas de l’industrie automobile, un fabricant aura normalement des programmes d’inspection pour chaque composant essentiel qu’il fabrique. Ce sont des routines dédiées qu’ils peuvent exécuter rapidement pour contrôler le processus de fabrication. Ils retirent une partie de la production, la mettent sur la MMT du scannig laser, chargent l’un des programmes de mesure pour cette partie, et la laisse fonctionner complètement de façon autonome. Peu de temps après, un rapport de mesure est disponible qui révèle s’il y a des déviations sur cette pièce. En outre, le programme est généralement lié à une base de données sur laquelle toutes les données historiques sont stockées. En plus de la vitesse à laquelle l’information peut être acquise avec un scanner laser, elle est plus rapide qu’une sonde tactile, ce qui signifie que la quantité d’informations pouvant être fournies dans le même laps de temps est généralement plus élevée. Par exemple, un utilisateur peut souhaiter mesurer une pièce de tôle en prenant des points de contact sur la surface pour vérifier la déviation sur ces emplacements. Si cet utilisateur mesure actuellement 20 points, chacun de ces points nécessite un certain temps pour déplacer la machine et prendre un point de contact tactile. Si le nombre de points devait être doublé, il faudrait évidemment deux fois plus de temps pour acquérir ces données.

Avec le scanner laser, en revanche, qu’il s’agisse d’inspecter 20 emplacements, ou 40, ou 100, une fois le scan effectué sur la surface, tous les points d’inspection sont acquis en une seule fois. Il est donc possible de fournir davantage d’informations sans augmenter la durée du cycle. Ainsi, un scanner laser est généralement plus rapide et fournit plus d’informations qu’une sonde tactile. Au fil des différentes séries, les tendances de production se révèlent et les techniciens peuvent prédire quand un emplacement spécifique d’un trou, par exemple, se déplace légèrement. Sur la base de ces informations sur les tendances, les équipes peuvent prédire avec précision quand cette caractéristique sortira de la tolérance et quand il sera nécessaire d’adapter les outils pour fabriquer correctement ce trou. Les applications de production vont toutefois au-delà de l’échantillonnage. Selon le type de produit construit, une inspection à 100 % peut être nécessaire. Par exemple, si le fabricant construit aevc une tolérance défauts de zéro, comme un dispositif médical qui ira dans le corps de quelqu’un, cela exige une inspection à 100 %. Dans l’industrie aérospatiale, les tolérances sont généralement plus strictes que dans l’automobile, et l’importance critique des pièces fabriquées exige souvent une inspection à 100 %. La traçabilité est également un élément clé de la numérisation laser. Dans le cas d’une défaillance critique, un fournisseur veut des rapports de mesure traçables qui démontrent que le problème ne provient pas de ses composants.

Solutions de comparaison et de contraste

Pour fournir un contexte et un aperçu de la technologie de scanning laser, nous nous concentrerons sur plusieurs scanners discrets de Nikon Metrology qui répondent à différentes sections du marché, en commençant par les scanners pour MMT fixes. Chacun possède des caractéristiques différentes leur permettant de fournir une mesure optimale au sein d’applications et d’environnements spécifiques. Une caractéristique commune parmi cette ligne est leur capacité à mesurer des matériaux difficiles. Là encore, il faut savoir que les scanners fonctionnent avec un laser qui est projeté sur la pièce, puis visualisé par une caméra. Si vous avez des surfaces très brillantes, il peut être assez difficile (à cause de la réflexion) de mesurer avec précision une caractéristique. Tous les fabricants de scanners prétendent pouvoir numériser des surfaces brillantes, et la plupart le peuvent. Mais mesurer des surfaces brillantes pour recueillir des données et les mesurer pour recueillir des données cohérentes et précises sont deux choses très différentes. Le principal avantage pour les scanners Nikon Metrology est que l’intensité du laser est optimisée pour chaque point, ce qui permet de mesurer des pièces ayant des propriétés matérielles très différentes en un seul scan. D’autres scanners peuvent avoir besoin de numériser plus d’une fois avec différents réglages pour capturer le même niveau de données, et même dans ce cas, les données acquises peuvent être bruyantes ou éparses parce qu’elles ne sont pas optimisées « à la volée ». Les scanners Nikon Metrology offrent une combinaison brevetée de matériel et de logiciels avec de nombreuses années d’expérience et de raffinement. Et l’avantage ne réside pas seulement dans la mesure de surfaces brillantes. Les surfaces brillantes, noir mat et quasi transparentes peuvent toutes être balayées dans la même mesure. Cela entraîne d’énormes gains de productivité. En n’ayant pas besoin d’adapter les paramètres manuellement et/ou d’effectuer des acquisitions redondantes, le scanning laser permet de gagner beaucoup de temps. En plus de cette importante question de productivité, l’optimisation en temps réel des réglages laser de Nikon est indépendante de la vitesse du scanner. D’autres technologies de scanner doivent généralement réduire la vitesse du scanner pour permettre une plage dynamique plus élevée du capteur, ce qui affecte négativement la productivité.

Le L100 est le scanner pour MMT haut de gamme de Nikon Metrology, et il a un attrait populaire dans l’industrie en raison de sa combinaison supérieure de vitesse et de précision. Les utilisateurs recherchent généralement une efficacité de fabrication accrue ainsi que des performances de mesure dans le même domaine général des sondes tactiles, et le L100 est le meilleur scanner dans la ligne pour ce scénario. Le L100 est équipé d’un objectif Nikon en verre de haute qualité, conçu sur mesure et optimisé pour le scanning laser. Cet objectif, en plus de la caméra haute définition capable de capter 2 000 points non interpolés par ligne, se traduit par une résolution de 42 microns qui permet de mesurer les détails fins et les bords coupants. En outre, le L100 a une valeur de dispersion de sondage exceptionnellement faible (selon la norme ISO10360-8) de 26 microns, qui est une mesure du niveau de bruit du scanner, résultant en des maillages lisses et des niveaux de détail élevés. La largeur de bande de mesure (c’est-à-dire la longueur de la ligne laser) de 100 mm offre la possibilité de capturer avec précision un champ de vision relativement grand, ce qui rend le L100 très bien adapté pour mesurer des pièces plus grandes. Les cas d’utilisation typiques seraient dans l’aérospatiale et en particulier dans l’industrie automobile. Par exemple, toute pièce en tôle qui entre dans un wagon peut être inspectée de façon assez robuste avec le L100. Ce scanner peut également mesurer rapidement et efficacement un châssis complet ainsi que les composants et assemblages automobiles individuels plus petits. Le L100 est le plus rapide de tous les scanners Nikon, ce qui signifie qu’il peut capturer le plus de données dans le plus court délai : 536 lignes par seconde, et 420 000 points par seconde.

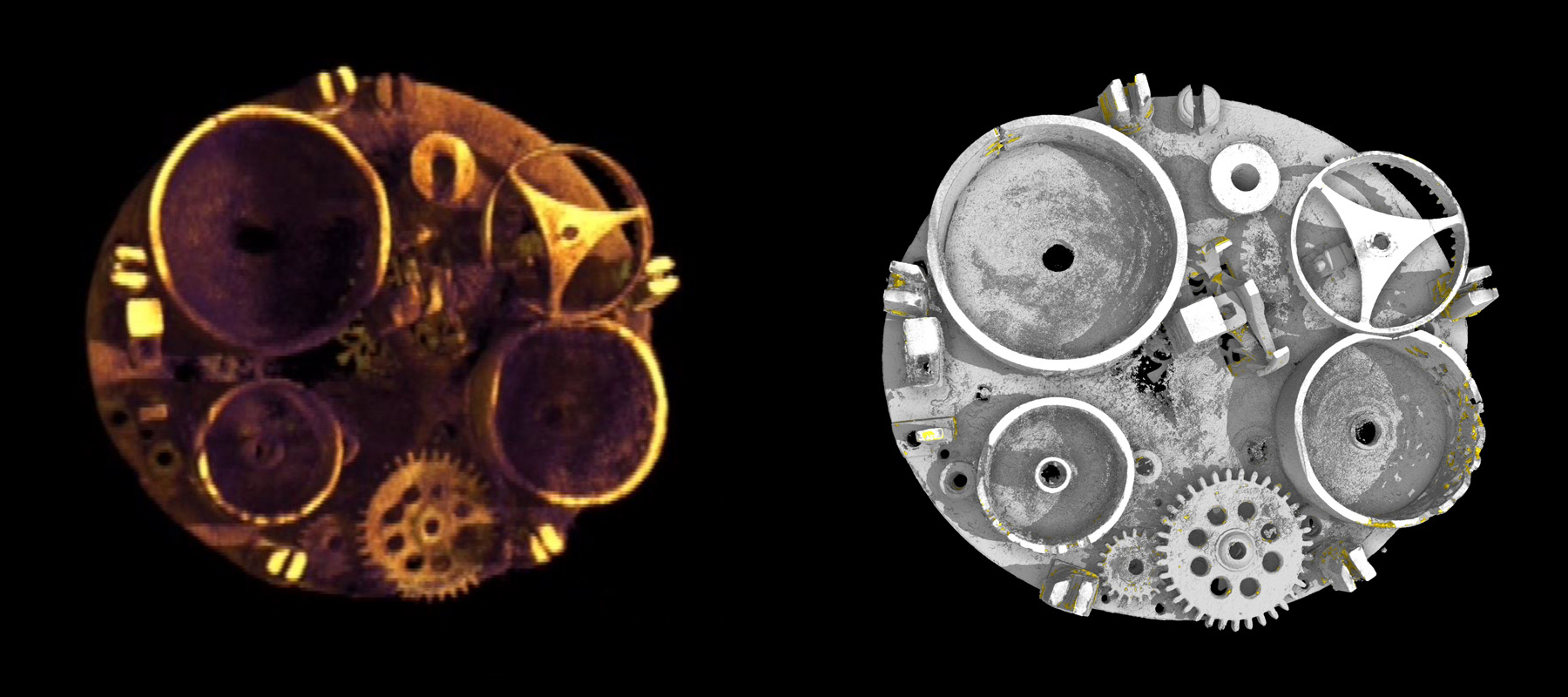

Le scanner LC15Dx est le scanner laser le plus précis de Nikon Metrology, jusqu’à 10 microns ou moins. Le scanner est principalement utilisé pour les applications nécessitant un détail très précis, souvent avec des pièces plus petites. Son champ de vision est de 15 mm de large. Ce champ de vision étroit est ce qui motive la haute précision, offrant une résolution exceptionnelle et donnant beaucoup de points dans une petite zone. Ce scanner pour MMT peut être utilisé pour inspecter des pièces exigeant une tolérance rigide, telles que des dispositifs médicaux implantables, des engrenages ou de petites aubes de turbine utilisées dans un moteur à réaction. Ces pales ont généralement diverses caractéristiques et formes qui doivent être strictement conformes à la conception, surtout en ce qui concerne l’aérodynamique du bord d’attaque et du bord de fuite de ces pales. Les trous de refroidissement sur ces lames sont assez petits, ce qui les rend difficiles à mesurer avec les sondes tactiles traditionnelles, qui ne peuvent pas accéder aux petits trous. Ces lames sont des surfaces libres, ce qui présente une multitude de problèmes pour la sonde tactile. C’est là qu’un instrument optique tel que le LC15Dx montre de quoi il est capable. Le XC65Dx, communément appelé le « scanner croisé », est un scanner unique avec trois lasers et trois caméras qui forment une croix de trois lasers, permettant des mesures dans presque n’importe quelle direction. Il en résulte une productivité accrue, puisque la mesure est l’étape la moins chronophage dans l’utilisation d’une MMT. Il faut beaucoup plus de temps pour la déplacer et faire pivoter la tête de la sonde selon différentes orientations. Le scanner croisé raccourcit ce temps en fournissant la capacité de mesurer dans différentes directions en même temps à partir d’une seule pose. Les trois caméras permettent également à l’opérateur de se déplacer sur un trou, une sphère, une fente ou un bord dans n’importe quelle direction et de le capturer. Le scanner croisé excelle en tant que dispositif de mesure intégré aux grand bras horizontaux, sur les MMT à deux colonnes pour la production proche de la chaîne dans l’industrie automobile comme en guise de remplacement générique pour les sondes tactiles. Enfin, ces scanners peuvent s’intégrer à plusieurs types de MMT fixes existantes. Comme on peut le constater, remplacer un scanner laser par un palpeur tactile sur une MMT peut apporter un gain de productivité significatif, là encore en fonction de l’application spécifique.

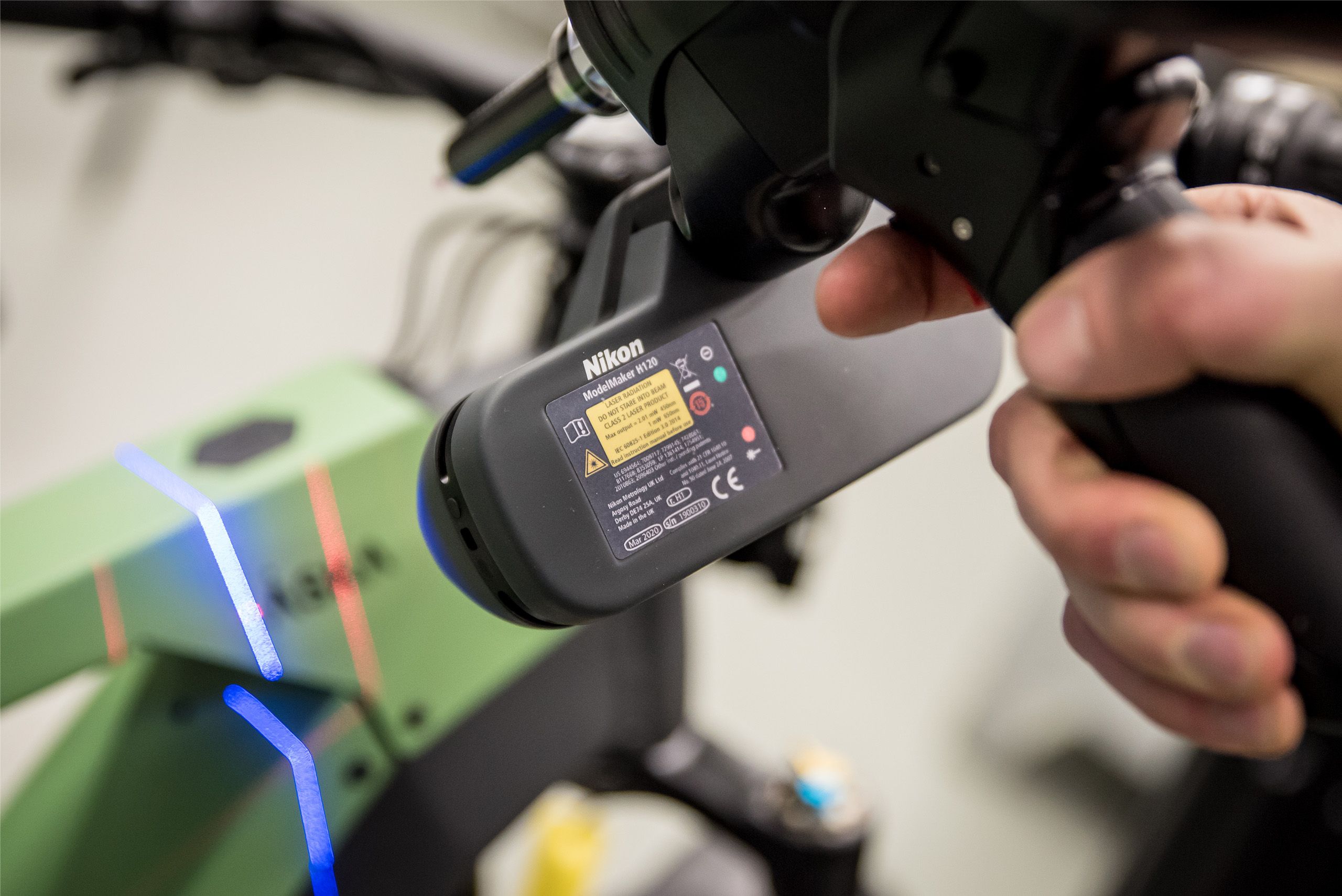

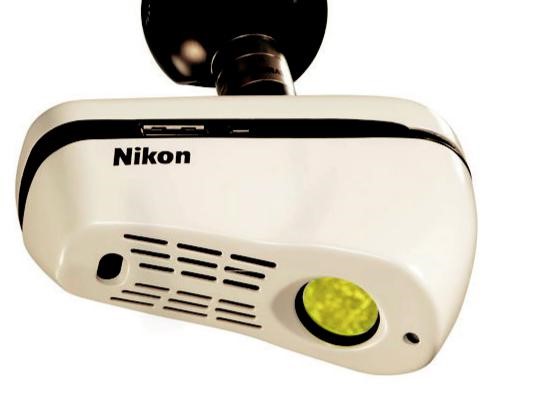

En ce qui concerne les scanners portables, le ModelMaker H120 offre une numérisation 3D haute définition ultra rapide. Il représente la toute dernière technologie de numérisation de cette gamme, fournissant des données exceptionnellement propres, claires et nettes. Pour avoir une idée du type de détails que le ModelMaker H120 peut offrir, veuillez consulter la figure 2. Un utilisateur qui mesure des pièces en tôle ne scanne pas les empreintes digitales, bien sûr, mais cette image démontre parfaitement le type de niveaux de résolution qui sont possibles avec ce scanner. Parce que le temps, c’est de l’argent dans l’atelier, une caractéristique notable du ModelMaker H120 est qu’il s’agit d’un scanner entièrement compensé en température. De ce fait, le système est prêt à mesurer avec précision en quatre secondes seulement, ce qui élimine le temps de préchauffage qui nuit à la productivité. En plus de son utilité et de sa capacité à influencer positivement le débit, le ModelMaker H120 peut collecter jusqu’à 450 000 points par seconde. En termes de spécifications de mesure, le ModelMaker H120 offre un champ de vision robuste de 120 mm et une précision de 7 microns pour le capteur seul et 41 microns pour le capteur plus le bras articulé optimal. Le ModelMaker H120 est généralement monté sur le bras de mesure manuel de coordonnées MCAx S, un dispositif à sept axes qui est disponible par incréments d’un demi-mètre, de 2 mètres à 4,5 mètres de diamètre. Ensemble, la ModelMaker H120 et le MCAx S peuvent être considérés comme une MMT portable. Le scanner à main est incapable d’effectuer une inspection entièrement automatisée, mais il constitue par ailleurs une solution exceptionnelle pour de nombreuses applications de R et D et de production en ligne.

Interfaces logicielles

Les systèmes de scanner laser comme ceux décrits dans la section précédente s’intègrent parfaitement à un large éventail de systèmes logiciels en plus de leur propre logiciel propriétaire, qui analyse non seulement les données recueillies auprès des scanners, mais sont également capables de programmer la mesure des pièces. En bref, le logiciel pilote le matériel pour la collecte et l’analyse des données. L’intégration avec des logiciels tiers est absolument nécessaire parce que les grands constructeurs automobiles et aérospatiaux normalisent presque toujours sur un certain logiciel de métrologie. La raison est d’obtenir les résultats les plus cohérents en utilisant toujours le même logiciel avec les mêmes routines d’inspection et algorithmes. Il y a aussi une certaine uniformité en ce qui concerne les rapports. L’exploitant peut toujours obtenir les mêmes rapports (ou, du moins, des rapports semblables) et la familiarité mène à une grande facilité d’utilisation pour le client. Compte tenu de cette toile de fond, lorsque des entreprises comme Nikon Metrology vendent des systèmes de scanning laser, les clients ont généralement déjà un logiciel qu’ils apprécient pour leurs travaux de métrologie. Il est donc impératif de pouvoir s’intégrer à tous les principaux logiciels du marché. Les ingénieurs de Nikon ont donc développé une interface de programmation d’application (API) pour travailler avec différents fournisseurs de logiciels et maximiser la qualité du processus de numérisation, quel que soit le logiciel utilisé par le client. Bien que le logiciel de numérisation laser se trouve habituellement dans les applications de R et D ou de production, il y a une autre utilisation d’importance pour une certaine classe de clients : l’ingénierie inverse. Cela se retrouve généralement dans la conception de produits, en particulier dans la conception automobile, où le client dispose d’un studio de conception avec des modèles en argile et des imprimantes 3D, ainsi que d’un taux de rotation élevé des pièces qu’il doit transformer en modèles CAO relativement rapidement. De nombreux flux de travail d’ingénierie inverse ont eu tendance à migrer davantage vers les clients des pays à économie émergente, tels que l’Inde, le Brésil et la Chine.

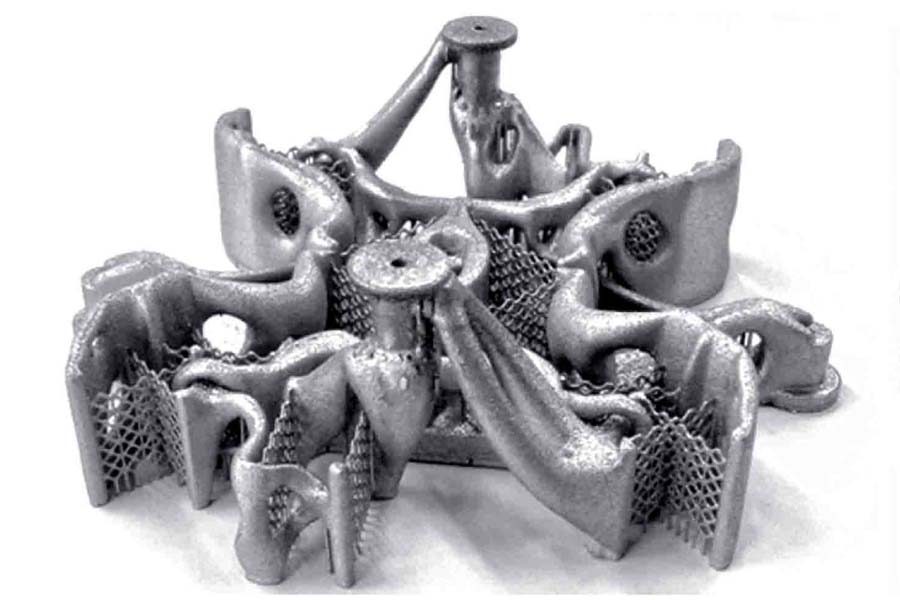

Nikon Metrology n’a pas son propre logiciel de rétro-ingénierie, mais ses scanners peuvent s’interfacer directement avec/scanner directement divers logiciels de rétro-ingénierie tiers. Certes, l’ingénierie inverse est un segment important du marché, mais curieusement, certains utilisateurs croient que le processus n’a pas besoin d’être très précis, de sorte que vous pouvez avoir un scanner de moins bonne qualité. Cependant, dans l’ingénierie inverse, vous avez besoin d’une très bonne compréhension de la forme de la pièce, sans flou dans les données, sans bruit et avec une clarté absolue. Pendant l’inspection, un scanner laser donnera une bonne ou une mauvaise réponse, avec une tolérance sur quelque chose qui est à l’intérieur ou à l’extérieur de cette tolérance. Avec l’ingénierie inverse, la tolérance est établie par l’utilisateur, qui doit interpréter les données et créer des surfaces CAO sur ces données, et la forme de la surface utilisée pour capturer ces données est entièrement sujette à interprétation de sa part, qu’il s’agisse d’un plan, d’un objet proche d’un plan ou d’une surface conique, et il faut ensuite comprendre comment ces surfaces s’associent. C’est en quelque sorte une forme d’art, c’est pourquoi l’ingénierie inverse tend à rester un peu plus proche du marché des services plus spécialisés. Au fur et à mesure que les pièces deviennent plus faciles à fabriquer et que la production passe à l’impression 3D, la nécessité de faire de l’ingénierie inverse sera probablement moins fréquente. Cependant, chaque article fabriqué devra être inspecté, pour toujours, et les tolérances continueront à se resserrer.

Nikon offre le meilleur de sa catégorie pour l’avenir de la fabrication

Le scanning laser est une solution industrielle puissante et flexible qui a un long passé et un brillant avenir. Que les scanners soient montés sur une MMT fixe ou un bras articulé portable, utilisés pour la recherche et le développement ou l’inspection sur la ligne de production, ou l’analyse de données à l’aide de ses propres logiciels ou d’options tierces, il s’agit d’une technologie offrant une large gamme de solutions à l’industrie. Les scanners sont d’excellents outils de mesure pour les pièces libres comme les pales de turbines. D’autre part, les sondes tactiles ont des limites importantes en ce qui concerne la facilité d’utilisation, la rapidité d’acquisition des données et la rentabilité globale. Les utilisateurs de l’industrie automobile considèrent souvent le scanning laser comme la solution de choix pour leurs applications les plus difficiles. L’expression « le temps, c’est de l’argent » est bien connue, mais elle s’applique clairement à la fabrication dans le monde de l’industrie 4.0. Le débit est critique, et les pressions sur l’efficacité ne feront qu’augmenter dans les années à venir. Pour de nombreuses applications, comme démontré dans ce document, le scanning laser peut faire gagner du temps tout en maintenant et même en augmentant la précision. Les résultats en termes non seulement de rapidité, mais aussi de réduction des déchets et des réusinages sont sans ambiguïté. À l’avenir, on s’attend à ce que le scanning laser continue de gagner des parts de marché. Comme les récents développements technologiques des meilleurs fabricants de scanners comme Nikon Metrology l’ont démontré, l’évolution de cette technologie se poursuivra en réponse aux pressions concurrentielles et aux exigences de l’industrie. Il en résultera un ensemble de technologies en constante amélioration qui permettront au client de fabriquer des pièces de meilleure qualité et plus précises plus rapidement, efficacement et à moindre coût que jamais.