ÅSKA fabrique des vélos électriques à pédalage assisté (pedelecs) avec plus de précision depuis que l’Unité commerciale de métrologie industrielle de Nikon Corporation a envoyé Kristof Vandevenne, coordinateur de service et ingénieur de support, pour réaliser une série de vérifications sur l’assemblage des vélos à l’usine des cadres Gilbos à Alost, en Belgique.

La consigne donnée par ÅSKA à Nikon était de fournir un service ponctuel de sous-traitance afin d’inspecter les tolérances géométriques et la forme du cadre du vélo non peint et peint. Le fabricant a ensuite utilisé les résultats pour ajuster et améliorer son processus de production, sans avoir besoin d’acheter des équipements de métrologie pour une inspection en continu.

Sam Van Neck, responsable de la production chez ÅSKA Bike, a déclaré : « Nous utilisions des outils traditionnels tels que des pieds à coulisse pour mesurer le cadre tubulaire soudé, ses composants ainsi que la position et le diamètre des alésages. Cependant, nous n’avions pas la capacité de mesurer en 3D et d’acquérir une compréhension globale de la façon dont l’ensemble du cadre était assemblé. « Ce qui nous manquait, c’était un balayage complet du cadre pour nous montrer, par exemple, la position de l’axe de direction par rapport à l’axe de l’essieu arrière, ce qui revêt un grande importance. »

Un balayage complet du cadre nous a donné un bon aperçu de la précision d’assemblage de notre vélo et de la géométrie du cadre. » Sam Van Neck, responsable de la production chez ÅSKA Bike

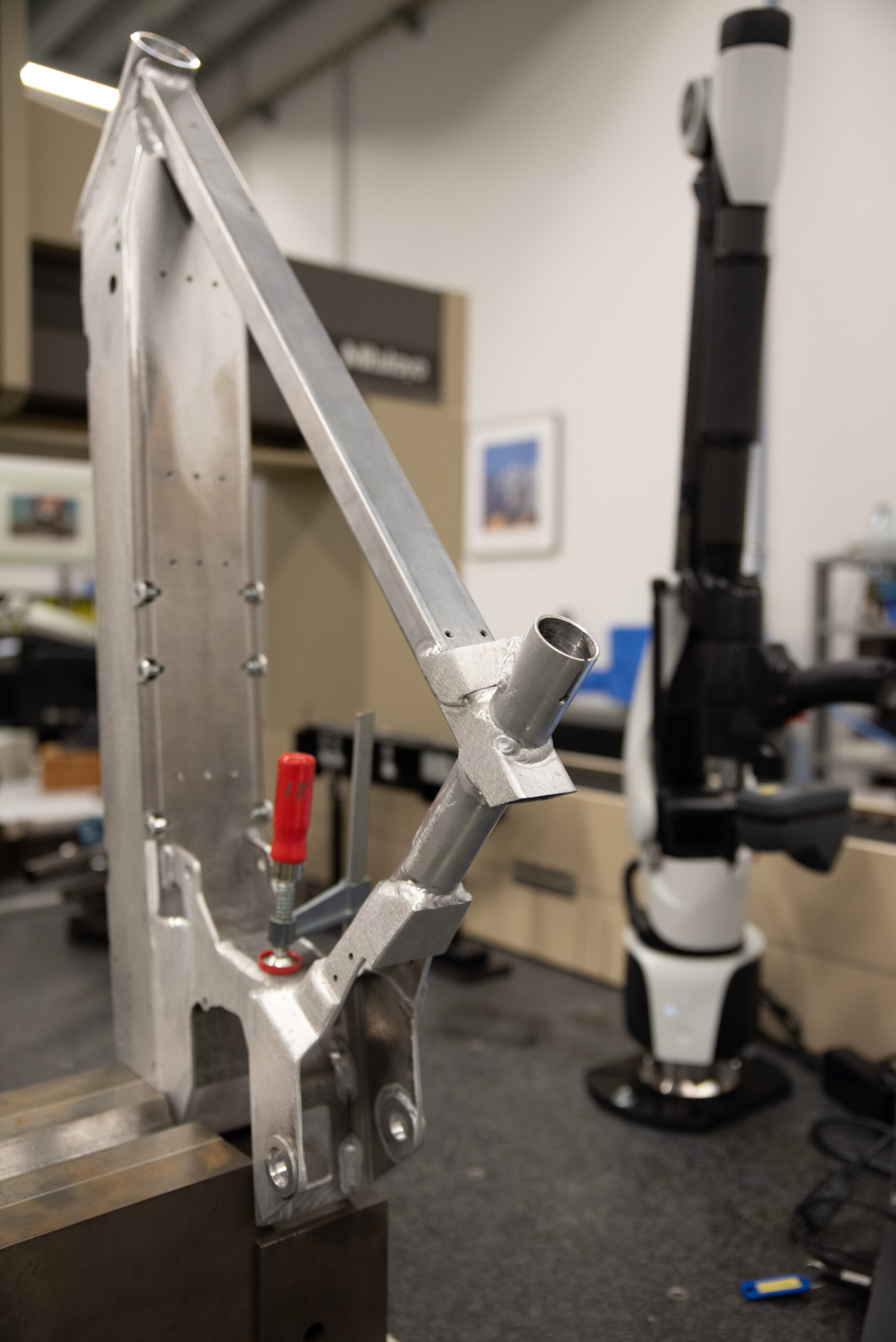

Mr. Vandevenne de Nikon a eu le plaisir de passer une journée fructueuse chez ÅSKA, en explorant davantage la méthodologie d’assemblage des cadres et les besoins en matière d’inspection. L’utilisation de l’inégalable ModelMaker H120, un scanner laser sans contact à lumière bleue, monté sur un bras articulé portable MCAx S à 7 axes, a permis de mesurer dans leur intégralité tant un cadre en aluminium non peint qu’un vélo peint et garni. Sans aucune préparation spécifique, le scanner a été utilisé pour capturer avec précision les données du nuage de points dense sur toutes les surfaces. La sonde tactile du bras a été utilisée pour mesurer certaines géométries qu’un scanner peut trouver difficiles à atteindre optiquement, comme les alésages intérieurs profonds, pour définir la géométrie des axes, de même que les trous de fixation des garnitures et des accessoires.

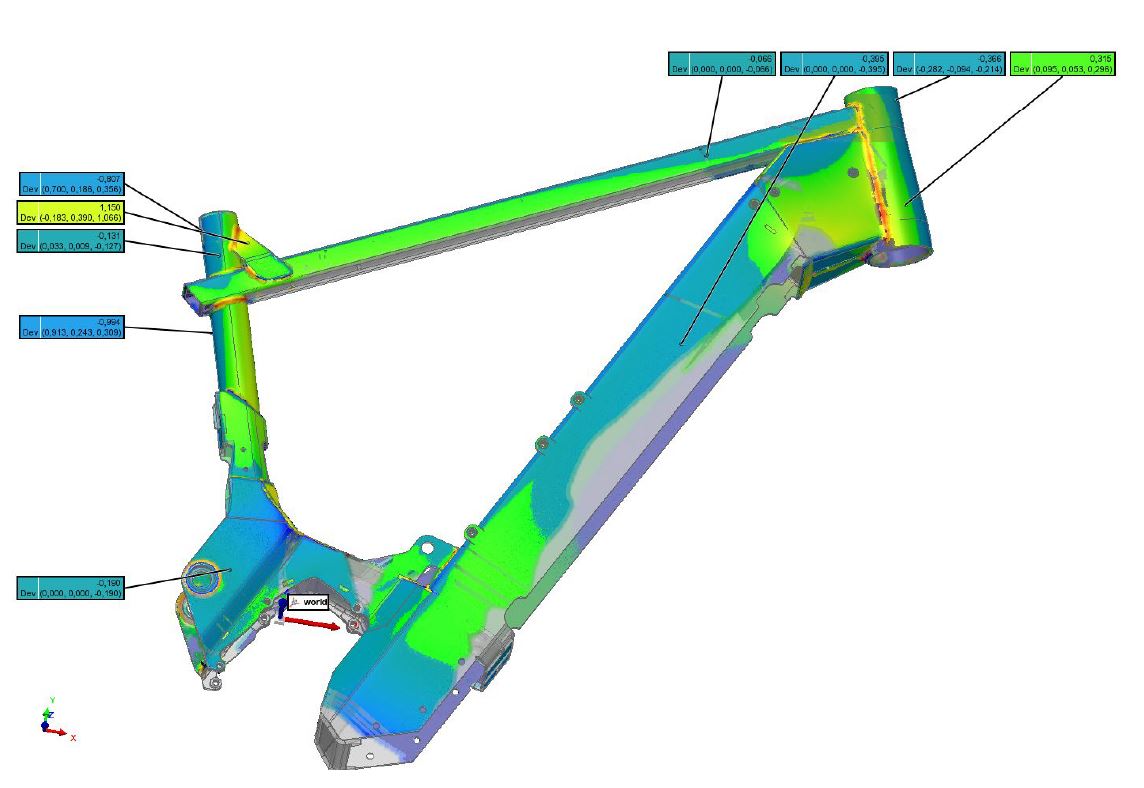

Les données de balayage, maillées en temps réel pendant la mesure, en combinaison avec les entités géométriques sondées, ont été analysées en utilisant le logiciel PolyWorks Inspector pour permettre l’extraction des mesures du cadre du vélo. Ceci a permis d’élaborer un modèle précis du cadre et du processus de fabrication d’ÅSKA, permettant de l’améliorer sans avoir à investir dans du matériel d’inspection.

Mr. Van Neck a confirmé : « Un balayage complet du cadre nous a donné un bon aperçu de la précision d’assemblage de notre vélo et de la géométrie du cadre. Nous avons ensuite utilisé les données comme référence et procédé à des ajustements aux accessoires et ailleurs pour optimiser la production en continu. La journée passée avec M. Vandevenne dans notre établissement s’est déroulée de façon très harmonieuse et efficace. »