L’introduction d’un système de mesure vidéo programmable avec manipulation automatique des plaquettes de semi-conducteurs par l’Industrial Metrology Business Unit de Nikon Corporation a permis de réduire de moitié le coût d’investissement de la mise en place d’une installation IOA (inspection optique automatisée) pour le contrôle de la qualité au niveau des plaquettes pendant la fabrication des circuits intégrés (CI). Comme les séquences de balayage peuvent être adaptées aux besoins d’un client, les temps d’arrêt avant la conversion sont réduits par rapport à l’utilisation de systèmes IOA conventionnels, ce qui permet de mieux contrôler les processus au niveau des plaquettes en disposant d’un outil qui répond à différentes exigences.

Le problème du matériel IOA disponible sur le marché, spécialisé et coûteux, est qu’il est conçu pour suivre une procédure stricte de balayage autonome en zigzag de toute la surface d’une plaquette de silicium après la lithographie, afin de recueillir des données sur les défauts éventuellement présents. En revanche, la solution Nikon, flexible et peu coûteuse, est fondamentalement un système de mesure des coordonnées optiques qui peut être programmé pour exécuter un cycle d’inspection plus court et plus pragmatique afin de répondre à chaque exigence en matière de contrôle de la qualité.

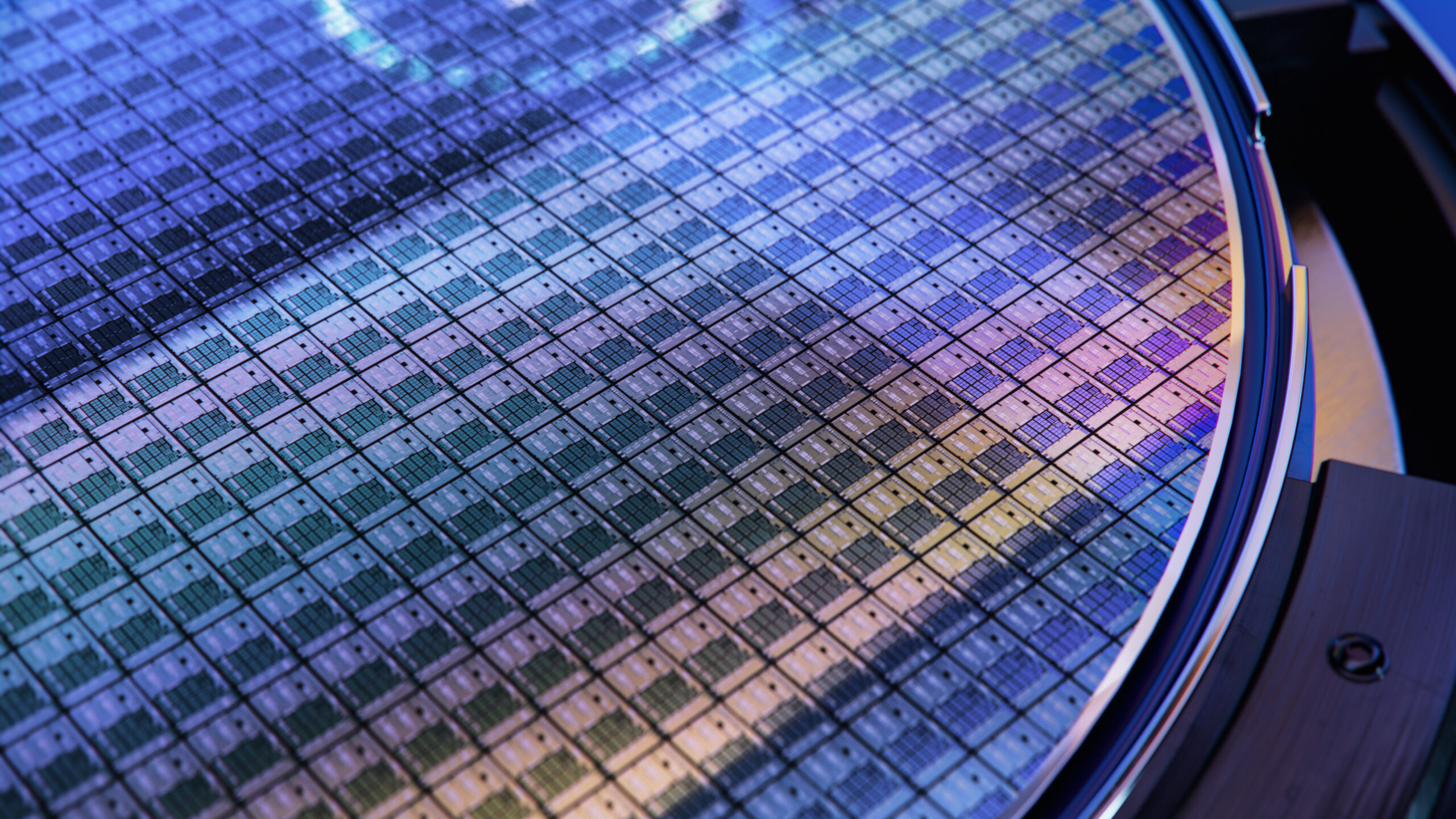

La meilleure façon de décrire la nouvelle procédure d’optimisation de la qualité est d’examiner une installation pilote récemment mise en place à Singapour. Le client ne souhaitait pas effectuer de contrôles dimensionnels critiques sur les matrices sur toute la surface d’une plaquette de 8 pouces (200 mm) de diamètre, car cela n’était pas nécessaire pour obtenir des résultats fiables. Au lieu de cela, il lui était nécessaire de scanner la totalité de la circonférence et quelques endroits isolés et régulièrement espacés, plus proches du centre. Une solution similaire était nécessaire pour les plaquettes de 6 pouces (150 mm) de diamètre.

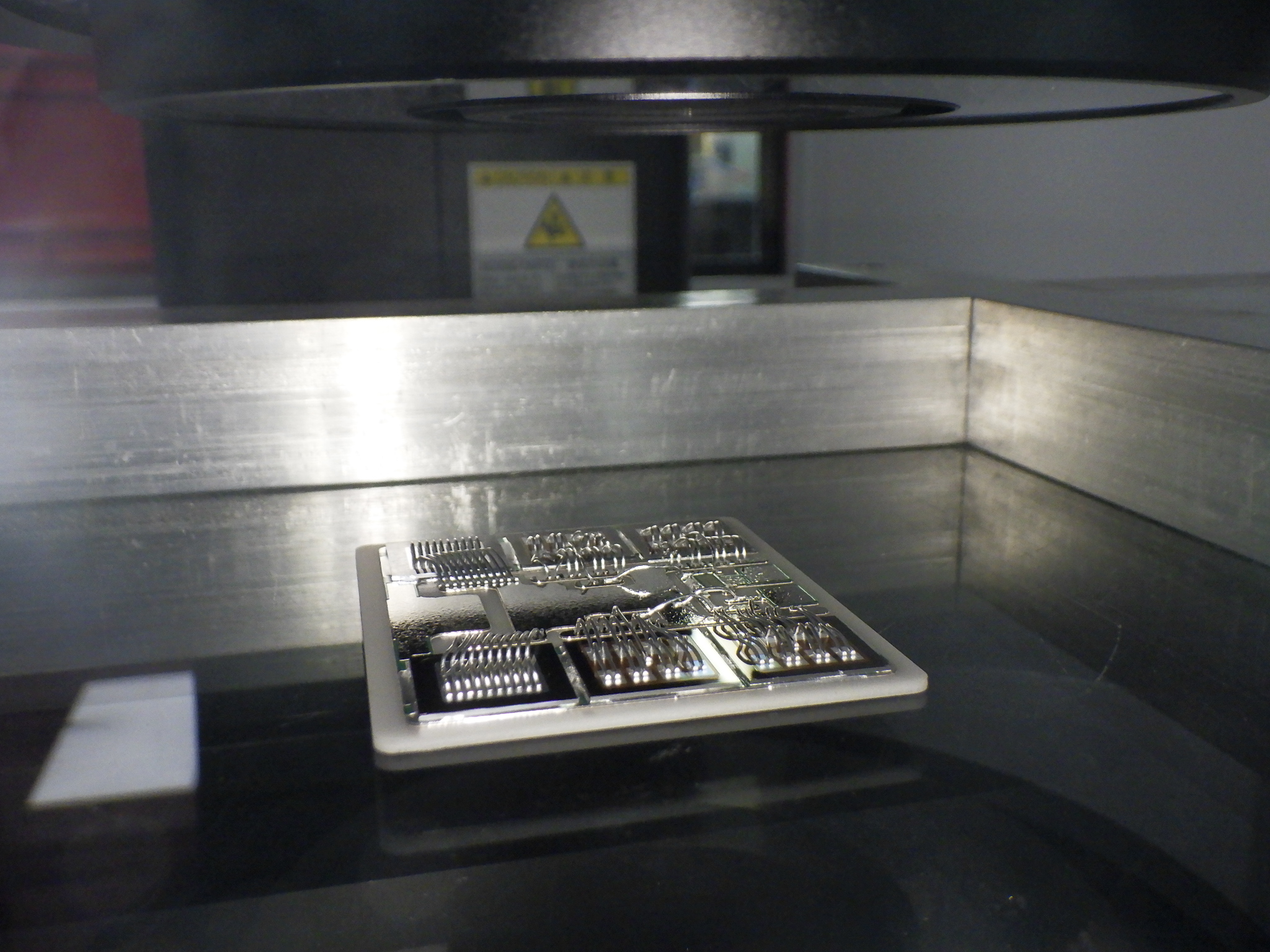

Le rendement élevé du système est assuré par un chargeur automatique de plaquettes Nikon NWL200, qui transfère chaque plaquette d’une cassette à l’appareil de mesure vidéo et la renvoie après inspection, sans aucune intervention humaine. Les plaquettes défectueuses sont retravaillées, tandis que celles de bonne qualité sont envoyées en aval pour les opérations de back-end. Pour la surveillance et le suivi du système, l’interface utilisateur graphique utilise le protocole SECS/GEM standard de l’industrie pour la communication des données entre l’équipement et l’hôte.

Le système d’automatisation compact se caractérise par un temps moyen avant défaillance élevé et de faibles coûts de maintenance. Une fois la plaquette chargée sur le NEXIV VMZ-S3020, la capture d’image et la mesure dans neuf zones centrales d’une plaquette de 8 pouces prennent environ 10 secondes et l’inspection des bords de la plaquette s’effectue selon un cycle de quatre minutes qui produit 180 images pour l’analyse.

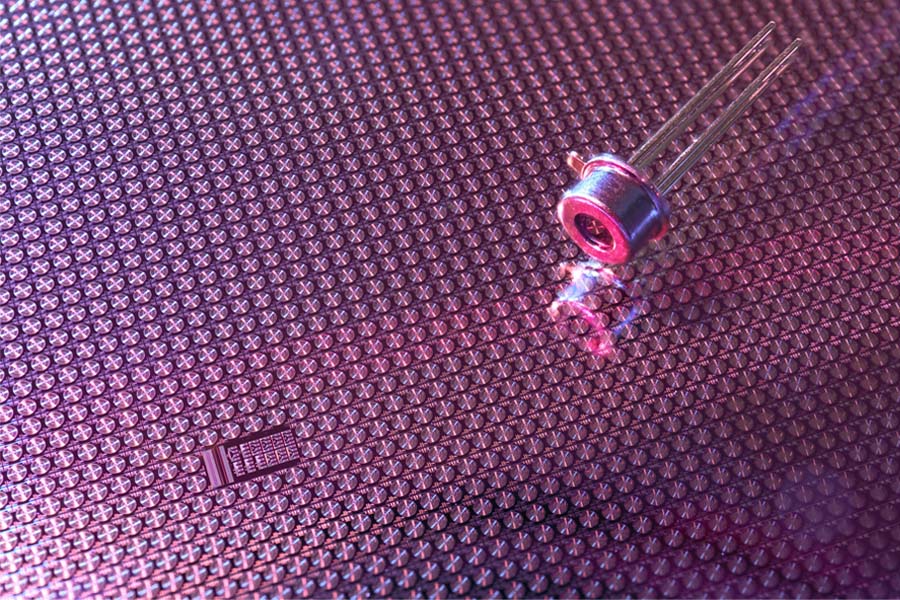

La sélection des zones spécifiques et la programmation de la machine de mesure vidéo Nikon NEXIV VMZ-S3020 pour les inspecter sont simples à réaliser à l’aide du logiciel standard AutoMeasure. Une autre caractéristique de la machine de mesure vidéo est l’utilisation qu’elle fait d’une variété d’options d’éclairage, y compris le fond clair et le fond noir, qui sont programmés pour s’allumer et s’éteindre au cours d’un cycle d’inspection. Le premier met bien en évidence la coloration de la résine photosensible, tandis que le second permet de mieux définir la présence de rayures sur la surface du silicium. Tous deux sont capables d’identifier l’existence de particules susceptibles de provoquer des courts-circuits ou d’affecter négativement le fonctionnement des circuits intégrés.

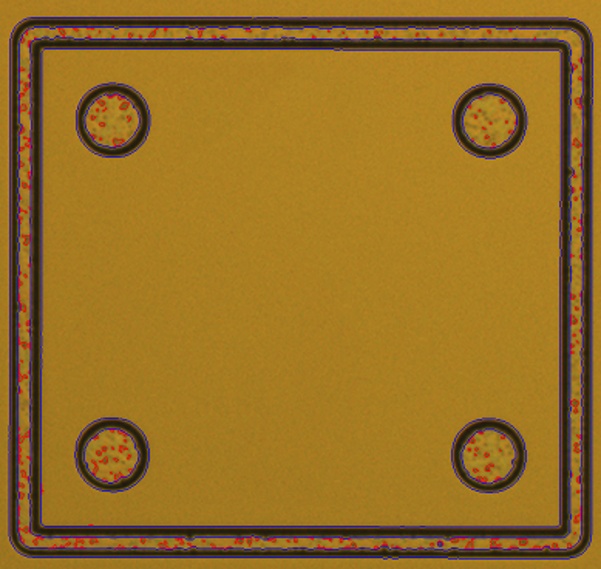

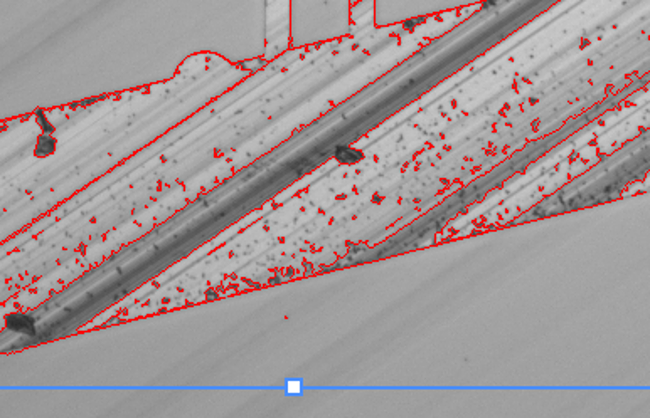

Par exemple, l’utilisation d’un éclairage à fond noir permet de détecter les particules dont l’intensité des niveaux de gris est plus élevée que celle de l’arrière-plan et des motifs de la plaquette. Avec le fond clair, les défauts peuvent être détectés en vérifiant la différence de contraste. L’inspection du bord de la plaquette permet de détecter les défauts à l’intérieur du joint d’étanchéité en examinant le niveau d’intensité.

Une autre caractéristique notable du NEXIV VMZ-S est l’utilisation de codeurs linéaires propriétaires avec une résolution de 0,01 μm sur tous les axes, ce qui permet d’obtenir des largeurs de piste allant jusqu’à 0,8 μm pour une métrologie de haute précision de la dimension critique. Plus de détails sont disponibles ici.