Teknologi tomografi terkomputasi (CT) X-ray yang diberikan oleh Nikon telah memungkinkan raksasa pembuat komponen optik Tochigi Nikon membuka solusi terobosan yang telah mengubah dunia pencetakan injeksi plastik presisi.

Tochigi Nikon yang berbasis di Jepang menghadapi masalah yang merebak di seluruh industri ini: produksi komponen plastik berbentuk silinder, seperti lensa kamera, merupakan operasi yang melelahkan karena produk ini memerlukan lingkaran yang sangat akurat dalam produksinya, serta harus diproduksi sesempurna mungkin. Memodifikasi bentuk cetakan untuk mencapai hal ini menghabiskan sangat banyak tenaga dan waktu, dengan sering kali memerlukan teknisi terampil dan beberapa siklus koreksi.

Saat ini, Tochigi Nikon telah menyederhanakan proses koreksi cetakan menggunakan teknologi CT Nikon, yang menghasilkan penghematan biaya dan peningkatan efisiensi yang signifikan dalam waktu yang sangat singkat; para teknisi Tochigi Nikon mampu beradaptasi dengan paradigma baru ini hanya dalam tiga bulan.

Tochigi Nikon, yang didirikan pada tahun 1961 sebagai anak perusahaan yang sepenuhnya dimiliki oleh Nikon, memproduksi komponen dan modul optik dalam Grup Nikon global. Dengan teknologi produksi canggih dalam pemrosesan lensa presisi, Tochigi Nikon telah mengembangkan beragam lensa optik yang digunakan di berbagai industri di seluruh dunia.

Di Tochigi Nikon, Departemen Teknik Produksi Pertama berfokus pada lensa pengganti untuk kamera tanpa cermin, sedangkan Sektor Teknik bertanggung jawab atas produksi massal komponen cetakan injeksi resin, termasuk yang digunakan dalam lensa pengganti untuk kamera tanpa cermin.

Komponen-komponen cetakan injeksi resin dari lensa pengganti memerlukan lingkaran yang harus dibuat mendekati bentuk bulat sempurna sebisa mungkin. Namun demikian, keterbatasan dalam industri membuat komponen-komponen ini terbentuk tidak dalam lingkaran sempurna, sehingga memerlukan perhatian lebih lanjut.

Untuk mengatasi masalah ini, bentuk cetakan dimodifikasi untuk mengoreksi komponen plastik yang tidak sirkular, sehingga mendekati bentuk lingkaran sempurna. Proses “koreksi cetakan” ini biasanya diulangi dua atau tiga kali, dan keakuratannya diperbaiki secara bertahap seiring waktu dan usaha.

Menyempurnakan koreksi cetakan dengan pencitraan CT Nikon

Namun, itu bukan satu-satunya tantangan. Dalam beberapa tahun terakhir, bentuk komponen cetakan injeksi resin menjadi lebih kompleks karena ukurannya yang kecil, pengurangan berat, dan peningkatan fungsionalitas.

Mengukur komponen-komponen ini dengan CMM dan mesin pengukur gambar konvensional juga tidak mudah karena program pengukuran dan pembuatan instruksi modifikasi cetakan meningkatkan keseluruhan beban kerja, menjadikan prosesnya semakin memakan waktu dan mahal.

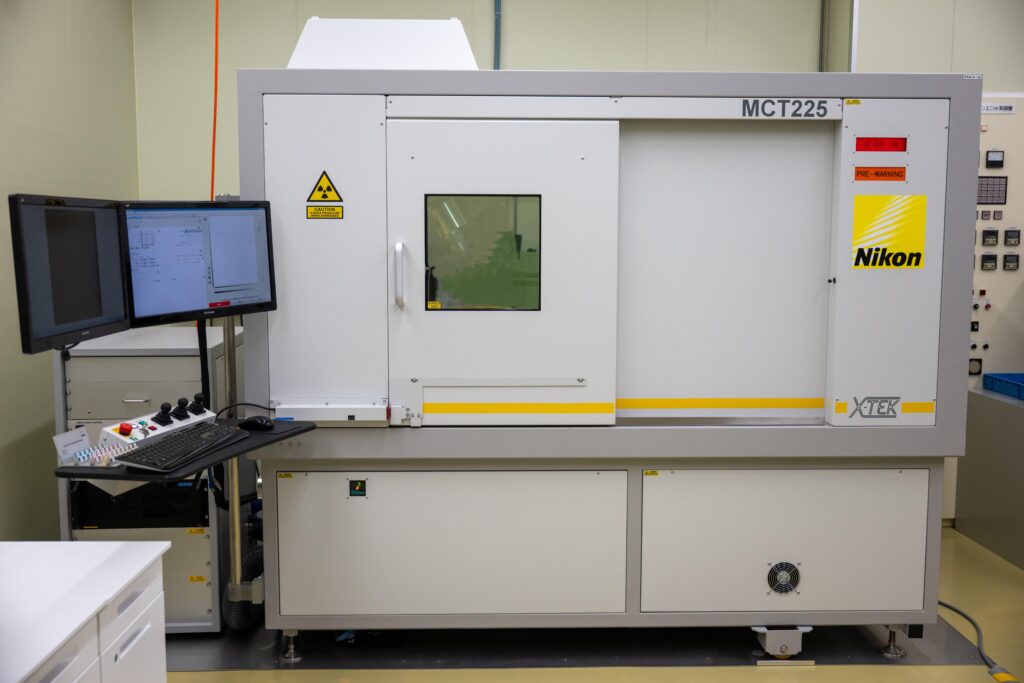

Tochigi Nikon, yang sedang mencari solusi terhadap tantangan ini, diperkenalkan dengan MCT225 Nikon dan langsung merasakan betapa MCT225 dapat membantu menyederhanakan proses koreksi cetakan untuk menghemat biaya dan meningkatkan efisiensi.

“Salah satu alasan kami memilih X-ray CT industri dari Nikon adalah karena Nikon memiliki pangsa terbesar di kelas sumber X-ray mikrofokus, yang merupakan pasar terbesar di dunia,” jelas Teknisi Tochigi Nikon, Shota Miyamoto.

Tomografi Terkomputasi Pengukuran (MCT) Nikon adalah sumber X-ray mikrofokus berdaya tinggi yang dikembangkan dan diproduksi oleh Nikon, yang menawarkan kualitas gambar yang tinggi serta masa operasional yang panjang. Memanfaatkan sepenuhnya hal ini, MCT225 Nikon menawarkan kemampuan pengukuran yang sangat akurat, dengan keakuratan sebesar 9+L/50μm saat mengukur satu sampel material kasar.

Salah satu keunggulan utamanya adalah kemampuan mengukur dimensi internal dan eksternal produk secara efisien tanpa kontak fisik atau batasan apa pun, jelas Miyamoto. Pendekatan pengukuran nirkontak ini mematuhi standar VDI/VDE2630 yang ditetapkan oleh Asosiasi Teknisi Jerman, yang memastikan pengukuran dimensi yang andal dan presisi.

Mengotomatiskan pengukuran cetakan dengan MCT225 Nikon

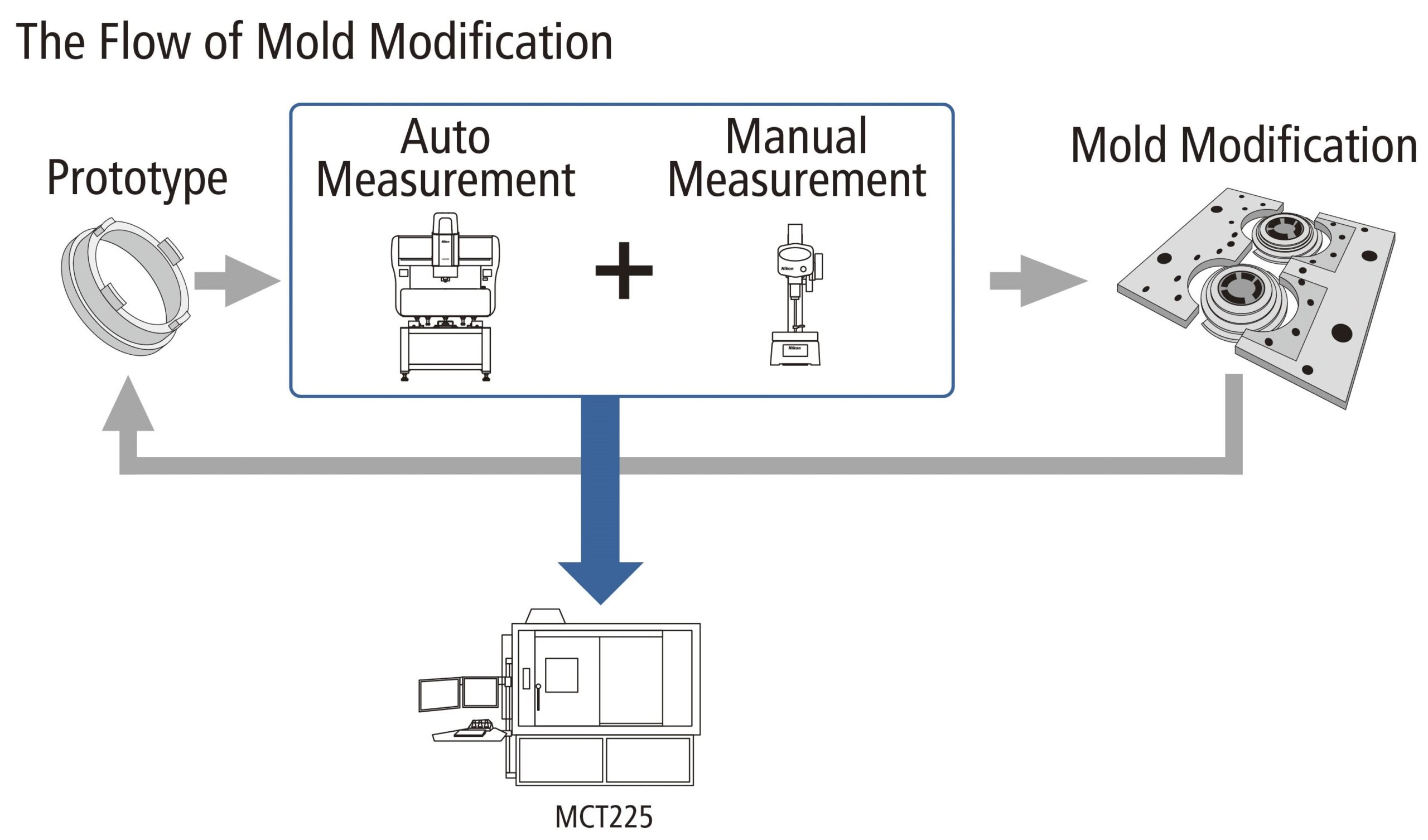

Tujuan dari kompensasi cetakan adalah untuk memodifikasi dimensi komponen yang dihasilkan dari cetakan agar sesuai dengan dimensi yang diinginkan. Dahulu, setelah produk uji coba dibuat, alur koreksi cetakan meliputi pengukuran manual menggunakan mikrometer digital, pasak ukur, dan alat lainnya, selain hasil pengukuran otomatis dari CMM dan mesin pengukur gambar.

Cetakan kemudian dikoreksi serta dengan mengulangi siklus pengukuran dan koreksi alat ini, keakuratan komponen-komponen tersebut ditingkatkan secara bertahap.

“Dengan penggunaan MCT225, saat membuat program pengukuran untuk komponen cetakan, program pengukuran dapat dibuat menggunakan data CAD saja,” jelas Miyamoto. “Selain fakta bahwa menyiapkan sampel fisik tidak diperlukan, menurut saya solusi besarnya adalah bahwa tidak diperlukan jig yang presisi untuk menyetel komponen.

“Selain itu, tidak perlu lagi membuat program pengukuran menggunakan beberapa postur probe yang memerlukan keterampilan, atau mengerjakan ulang program sambil memeriksa status pengukuran, dan beban kerja berkurang secara signifikan.”

Menyederhanakan alur kerja kompensasi cetakan

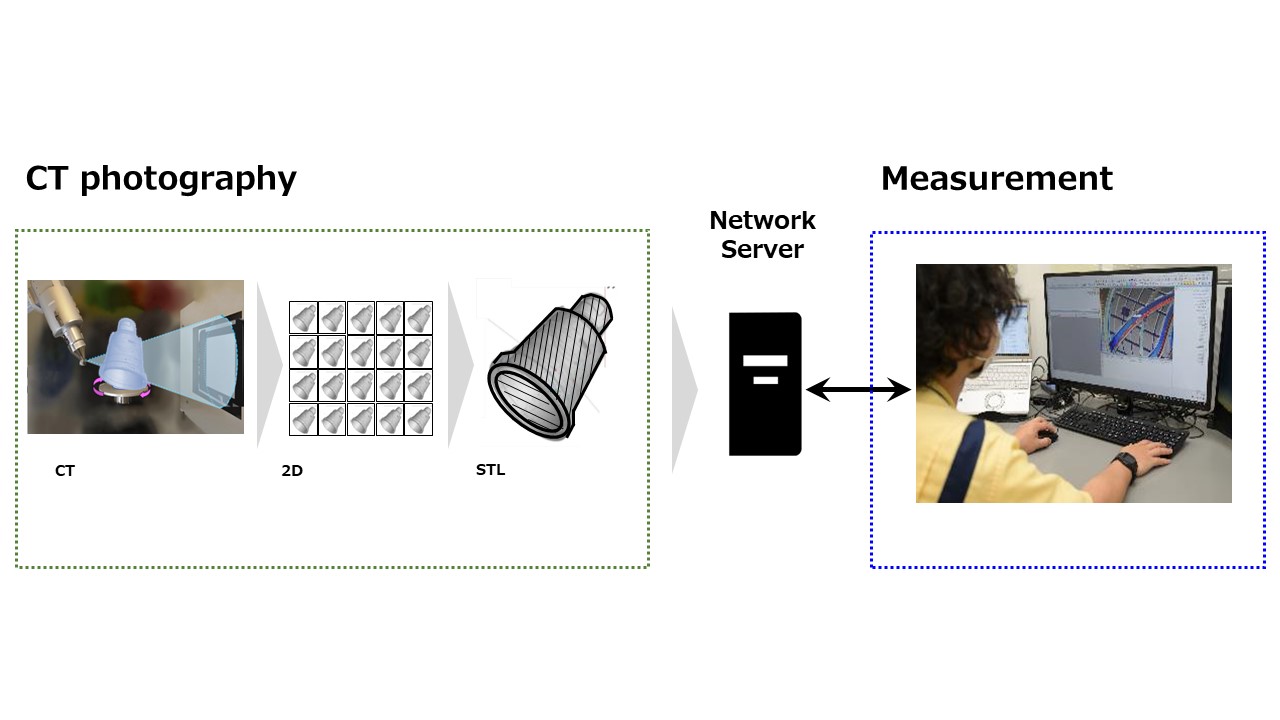

Data yang direkam oleh MCT225 secara otomatis dikonversi ke format STL melalui pemrosesan batch. Data STL dan program pengukuran disimpan di server. Pekerja kemudian hanya perlu membaca kondisi rekaman dan menempatkan komponen, sehingga mengurangi waktu yang diperlukan untuk pemindaian X-ray CT menjadi hanya lima menit.

“Kami sekarang dapat membaca data STL dan program pengukuran dari server, lalu melakukan pengukuran di meja kami. Hal ini telah mengurangi beban kerja dan waktu operator secara signifikan dibandingkan dengan sistem sebelumnya,” kata Miyamoto. “Tochigi Nikon telah mengembangkan makro internal yang berspesialisasi dalam pengukuran silinder, yang telah mengurangi waktu pembuatan program komponen pengukuran dan waktu modifikasi program hingga 50 persen dibandingkan dengan metode sebelumnya.”

Data STL yang diperoleh dengan MCT225 dapat digunakan dengan perangkat lunak pengukuran 3D Polyworks Inspector untuk menentukan jumlah kompensasi cetakan dari data 3D yang divisualisasikan melalui peta warna, sehingga sangat menyederhanakan analisis pascapengukuran. Miyamoto mengatakan tim teknnisinya mampu melakukan pekerjaan pengukuran hanya dalam tiga bulan berkat MCT225.

“Selain itu, dengan menyederhanakan pembuatan program pengukuran dan persiapan instruksi koreksi die untuk koreksi die, kami telah mengurangi waktu yang diperlukan untuk menyelesaikan koreksi die hingga delapan minggu, yang berarti pengurangan sebesar 30 persen.”

MCT225 Nikon menghadirkan inovasi pada proses pengukuran

MCT225 memungkinkan pengukuran data 3D dalam bentuk apa pun, bahkan di ruang terbatas, tanpa melewatkan elemen apa pun. Ini sangat berguna saat mengukur komponen cetakan injeksi resin. Misalnya, jika komponen planar – yang penting dalam hal fungsionalitas lensa – tidak berada di tengah, maka akan sulit untuk mengukurnya dengan CMM.

“MCT225 mengubah seluruh gambar menjadi ruang 3D, sehingga tidak ada batasan bentuk untuk pengukuran, kebebasan pengukurannya tinggi, dan tidak ada data yang hilang,” kata Miyamoto. “Pengambilan gambar dapat dilakukan tanpa kontak atau batasan, tanpa memerlukan alat jig khusus, dan pengambilan gambarnya sendiri tidak memerlukan keterampilan khusus. Ini dapat digunakan dengan Microsoft Excel serta pengukuran tradisional. Menurut saya, MCT225 telah membawa inovasi signifikan pada proses pengukuran.”

Pada hasil tahun fiskal 2020, Tochigi Nikon mencapai pengurangan biaya sekitar 80 persen, yang berasal dari beberapa manfaat termasuk akibat berkurangnya waktu pembuatan program pengukuran, berkurangnya periode koreksi, karyawan dengan beberapa keterampilan, dan berkurangnya biaya subkontrak.

“Di masa depan, kami ingin mengerjakan pemrosesan permukaan bentuk bebas dengan koreksi geometri oleh Volume Graphics,” kata Miyamoto. “Dengan merekayasa balik pengukuran CT, koreksi geometri, dan pembuatan die menggunakan mesin, kami dapat meningkatkan presisi komponen dengan membuat permukaan bentuk bebas menggunakan mesin dan meningkatkan efisiensi melalui penggunaan 3D yang efektif.”

Masa depan produksi cetakan injeksi plastik siap menghadapi transformasi signifikan, yang didorong oleh peralihan dari CMM dan mesin pengukur gambar konvensional menuju teknologi X-ray CT yang lebih canggih dan terukur. Saat banyak produsen seperti Tochigi Nikon menerapkan pendekatan transformatif ini, mereka berada di posisi yang baik untuk meraih peningkatan produktivitas yang luar biasa, sehingga memperkuat keunggulan kompetitif mereka di pasar global yang kian menuntut.