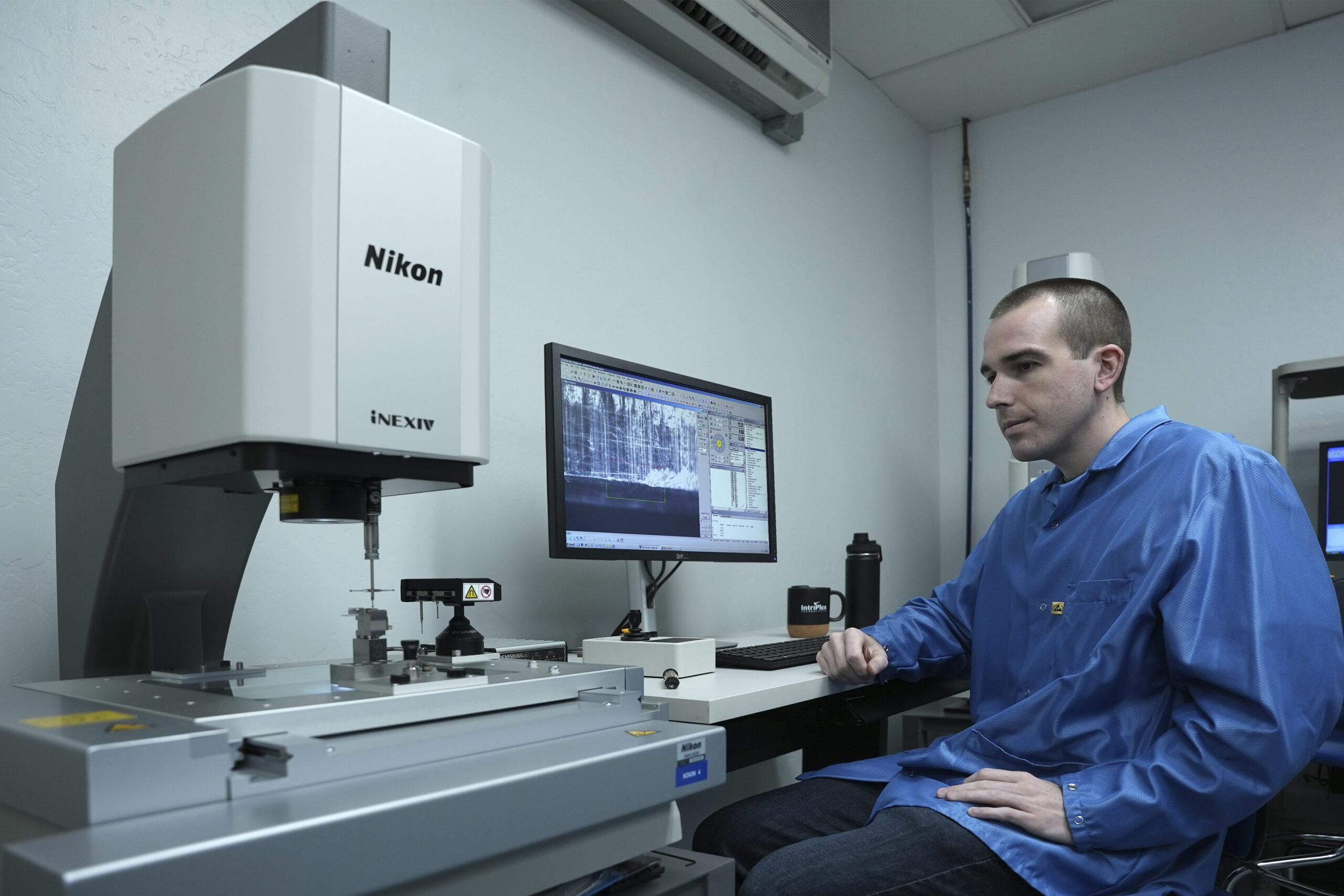

Sistem pengukuran video iNEXIV VMA-2520 dari Nikon—inovasi terbaru dari perusahaan untuk solusi metrologi yang menjadi penentu dalam industri—telah memperkuat IntriPlex, sebuah perusahaan global terkemuka dalam teknologi stamping logam, untuk mencapai target output yang ambisius sekaligus memastikan bahwa komponen yang dihasilkan mematuhi persyaratan inspeksi kualitas yang ketat dari para pelanggan.

IntriPlex, yang bermarkas di California, mendesain, mengembangkan, memproduksi, dan memasarkan solusi komponen mekanis berkualitas tinggi yang memegang fungsi krusial dalam berbagai aplikasi teknologi yang sangat kompleks di seluruh dunia. Sejak didirikan pada tahun 1987, IntriPlex telah berkolaborasi selama dua dekade dengan Nikon Metrology, dan meraih keuntungan signifikan dari pemanfaatan lini iNEXIV Nikon.

Permintaan untuk pengukuran video berkualitas dan inspeksi terautomasi

Perusahaan manufaktur berteknologi dan bervolume tinggi yang beroperasi di sektor industri paling mutakhir saat ini tidak dapat hanya mengandalkan efisiensi dan tingkat throughput yang signifikan untuk menjamin kualitas kelas dunia. Untuk mencapai kinerja yang mengesankan, banyak dari organisasi ini juga harus mengirimkan komponen dalam jumlah yang jauh melebihi satu juta unit per hari, dengan tingkat limbah yang minimal dan keandalan yang dapat diterima. Untuk mencapai target ambisius ini, diperlukan perangkat keras metrologi dan solusi perangkat lunak inspeksi terbaik yang cepat, andal, dan konsisten.

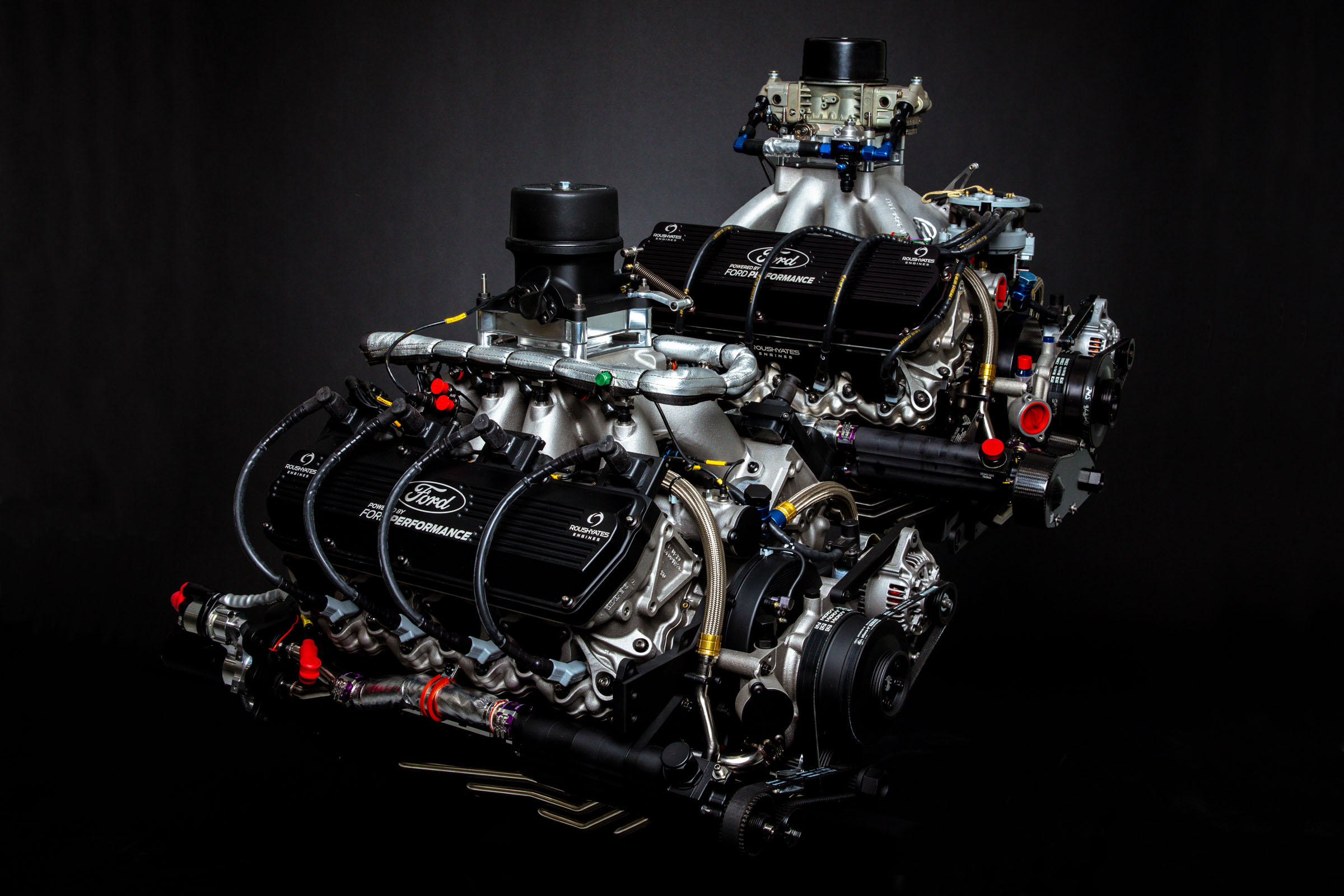

Salah satu inisiatif baru IntriPlex yang utama adalah stamping komponen baterai untuk kendaraan listrik (EV). Proyek ini menawarkan prospek jangka panjang yang impresif, didukung oleh komitmen konsumen dan pemerintah di seluruh dunia yang mendorong peralihan dari mesin konvensional ke teknologi EV.

Ada tiga faktor bentuk utama untuk baterai di bidang ini, dan dua di antaranya menggunakan komponen yang di-stamp. Terbukti bahwa industri EV sulit untuk menemukan pemasok yang ahli dalam hal stamping presisi dan mampu melakukan produksi dengan volume yang sangat tinggi. Ini merupakan kesempatan yang unik bagi IntriPlex.

Metrology sebagai penguat keandalan

Perangkat keras dan perangkat lunak inspeksi Nikon bertindak sebagai penguat keandalan untuk IntriPlex, sehingga memberikan peningkatan eksponensial di seluruh bisnis.

“Sistem penglihatan Nikon Metrology dan sistem inspeksi optik telah membantu memeriksa komponen yang di-stamp oleh IntriPlex selama lebih dari 20 tahun,” kata Andy Stults, Direktur Pemasaran untuk Amerika di Nikon. “Ini merupakan penghargaan yang diberikan sebagai bentuk pengakuan terhadap kualitas jangka panjang dan keandalan produk dan layanan kami, serta kemitraan luar biasa yang telah kami bangun bersama tim di IntriPlex.”

Dengan pertumbuhan yang pesat dalam proyek-proyek baru dan permintaan akan hasil serta presisi yang lebih tinggi dari sebelumnya, ini merupakan waktu yang tepat untuk memperkenalkan iNEXIV kepada bisnis, di mana manfaatnya sangat signifikan dan nyata.

“iNEXIV VMA-2520 memungkinkan kami untuk menggunakan teknologi dual-sensor—probe sentuh dan juga sistem penglihatan,” ujar Ryan Schmidt, Direktur Senior Operasi dan Rekayasa di IntriPlex. “Kami membutuhkan perangkat lunak inspeksi dimensi dengan akurasi dan resolusi tinggi untuk membentuk kemampuan pengukuran, kontrol proses statistik, dan kemampuan proses secara keseluruhan.

Schmidt melanjutkan: “Komponen hasil stamping kami memiliki dimensi kritis spesifik yang kami ukur selama pengembangan, inspeksi dalam proses, dan asesmen akhir sebelum dan sesudah operasi pemrosesan akhir, seperti operasi de-burring, pembersihan khusus, dan perlakuan panas. Kami memanfaatkan alat metrologi Nikon untuk memastikan kepatuhan kami terhadap persyaratan dari pelanggan dan untuk membangun kemampuan proses terbaik di kelasnya yang membedakan IntriPlex dari perusahaan lain di bidang ini.”

Meningkatkan Inspeksi Stamping dan Manufaktur Baterai dengan Sistem Visi iNEXIV dari Nikon

Kebutuhan akan sistem penglihatan yang lebih baik

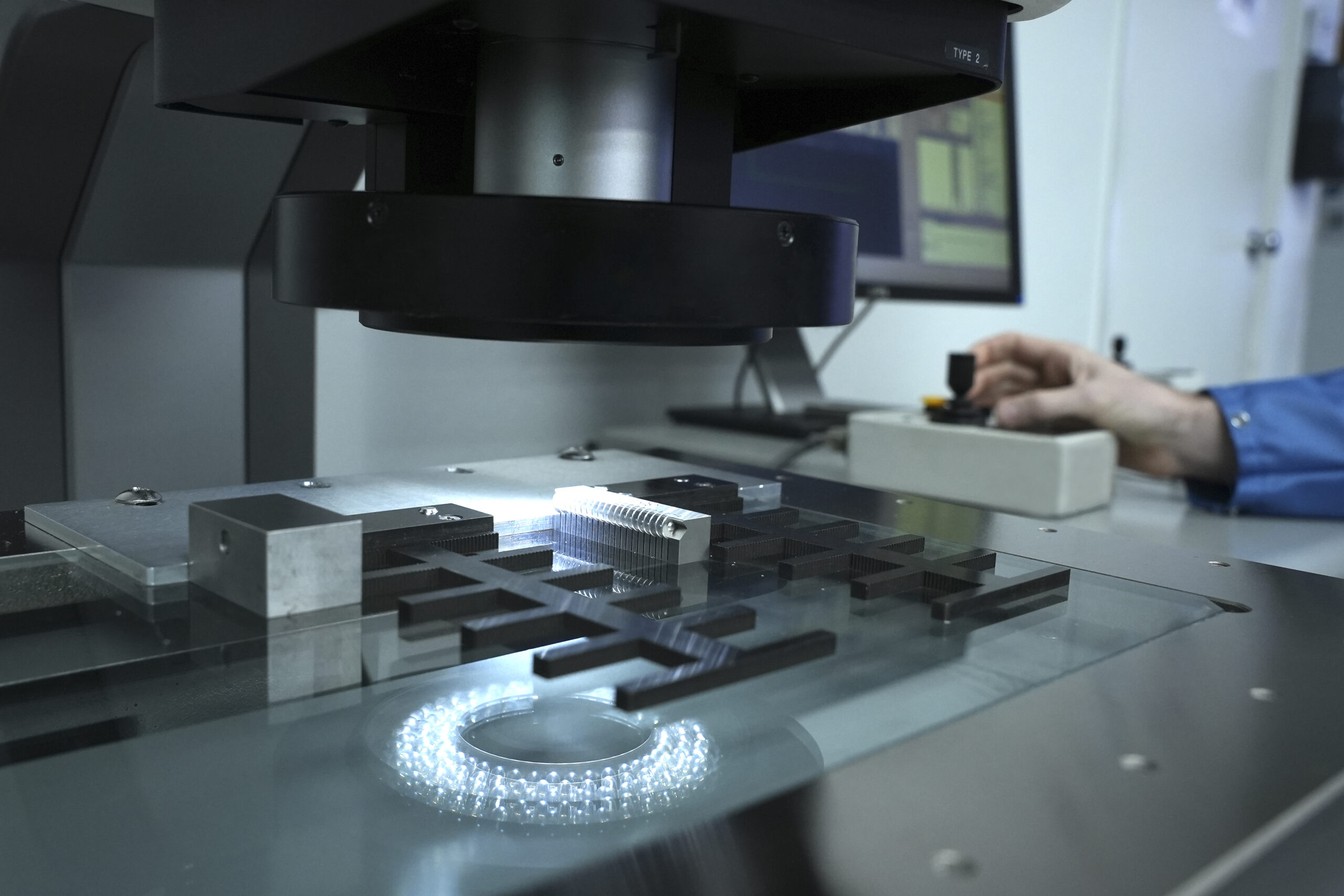

Proses penting lainnya yang kini didukung oleh iNEXIV VMA-2520 adalah pengukuran penampang melintang (cross-section). IntriPlex pernah melakukan inspeksi semacam ini pada komparator optik, tetapi iNEXIV VMA-2520 memungkinkan pengulangan dan kemampuan reproduksi yang lebih besar antar operator. Proses inspeksi ini memungkinkan pemindahan komparator lama, sehingga menghasilkan akurasi yang lebih tinggi dan hasil foto yang lebih baik.

“Keputusan kami untuk beralih ke iNEXIV VMA-2520 utamanya didorong oleh kebutuhan kami untuk melakukan pengukuran 3D pada komponen yang kompleks dengan tepi dan permukaan yang diputar menjauhi tampilan utama, yang terbukti cukup sulit untuk sistem inspeksi penglihatan standar,” jelas Schmidt. “Dengan menambahkan probe sentuh atau laser yang dipadukan dengan sistem penglihatan yang sangat mumpuni, kami dapat melakukan inspeksi pada komponen jenis ini. Ini adalah faktor kunci yang mendorong penerapan solusi multi-sensor seperti iNEXIV VMA-2520.

“Selain itu, teknologi pencahayaan yang canggih juga memberi kami keuntungan signifikan,” tutur Schmidt. “Inovasi pencahayaan Nikon memungkinkan kami untuk mengukur fitur seperti counterbore yang sebelumnya sulit untuk diperiksa. Keunggulan teknis ini sangat menguntungkan Nikon.”

Schmidt dan timnya pun mengandalkan reputasi luar biasa dari Nikon dalam hal pelatihan dan dukungan terkait sistem perangkat keras serta perangkat lunak inspeksi mereka.

“Dukungan dari Nikon adalah kunci bagi kami,” ujar Schmidt. “Menemukan struktur dan pendekatan datum yang baru untuk metode pengukuran yang terbaik dan paling efisien sangatlah penting. Engineer kualitas kami, Brian Williams, secara rutin berkomunikasi dengan Nikon dan selalu mendapatkan dukungan yang sangat baik.

“Paket perangkat lunak CMM-Manager juga merupakan keuntungan besar. Ini adalah perangkat lunak matang dan mumpuni yang ramping dan dipercaya di industri ini,” jelasnya. “Kami akan segera berpartisipasi dalam sesi pelatihan untuk memaksimalkan kecakapan kami dalam menggunakan iNEXIV VMA-2520 dan perangkat lunak terkait.”

Cara kerja stamping

Stamping logam untuk membuat banyak komponen dengan cepat sudah memiliki sejarah yang panjang—contohnya, produksi koin secara mekanis melalui proses stamping telah ada sejak berabad-abad yang lalu. Saat ini, stamping logam melibatkan proses press dan cetak untuk menghasilkan komponen yang identik pada skala industri.

“Dalam proses manufaktur komponen, penting untuk dipahami bahwa jika kita bisa menggunakan stamping pada sesuatu, sebaiknya kita melakukannya,” ungkap David Dexter, Presiden dan CEO IntriPlex. “Ini adalah cara yang paling ekonomis untuk proses manufaktur karena Anda dapat melakukan stamping banyak komponen per detik, sedangkan dengan pemesinan, kapasitasnya terbatas hanya beberapa detik per komponen, bahkan dengan mesin paling efisien sekalipun.”

IntriPlex telah berhasil melakukan stamping komponen untuk pelanggan di berbagai industri selama bertahun-tahun, dengan hard disk drive sebagai andalan bisnis. Namun, saat ini mereka tengah aktif mengerjakan proyek-proyek pertumbuhan di dua area yang sedang berkembang. Baterai untuk mobil listrik adalah salah satu proyek yang memiliki potensi sangat besar. Hal lainnya adalah konektor serat optik, yang secara tradisional diproduksi melalui pemesinan.

IntriPlex merupakan perusahaan pelopor dalam pengembangan proses stamping konektor ini, yang mendukung sebagian besar sektor komunikasi.

Pembeda IntriPlex, dan alasan mengapa perusahaan ini menjadi pemimpin global di bidangnya, terletak pada penguasaan mereka terhadap proses stamping logam yang paling kompleks: proses pembentukan. Sebagian besar perusahaan dalam bidang ini dapat memotong, menekuk, atau melubangi komponen logam dasar secara memadai. Namun, pembentukan sejumlah besar komponen yang umumnya berukuran kecil serta memiliki geometri internal dan eksternal yang rumit memerlukan kecerdasan, kepresisian, dan kemampuan pengulangan yang luar biasa.

Untuk mencapai tingkat presisi yang konsisten seperti itu, IntriPlex memerlukan solusi perangkat lunak inspeksi multi-sensor yang fleksibel untuk menangani berbagai komponen hasil stamping, masing-masing dengan beberapa fitur teknis.

Kolaborasi dua perusahaan terbaik

“Memastikan keunggulan sangatlah penting dalam menciptakan produk yang benar-benar berkelas dunia,” ujar Dexter. “Oleh karenanya, kemampuan pengukuran yang diberikan Nikon kepada kami sangatlah penting dalam mempertahankan posisi terdepan kami di industri ini.”

Dengan pengalaman lebih dari 35 tahun, IntriPlex Technologies telah menggunakan keunggulan proses yang berfokus pada teknik untuk mencapai posisi yang unggul dalam industri stamping logam global. Selama bertahun-tahun, Nikon Metrology telah menjadi mitra tepercaya, yang membantu tim IntriPlex meningkatkan hasil dan kualitas secara beriringan. Seiring dengan munculnya berbagai peluang dan teknologi baru, kedua pemimpin industri ini tetap bertahan dalam upaya kolaboratif mereka.

Kemajuan teknologi mengharuskan perusahaan manufaktur untuk mencermati peluang saat ini dan di masa depan. Komitmen bersama untuk menghadapi tantangan dan berkembang dalam melayani pelanggan adalah karakteristik dari IntriPlex dan Nikon, yang mendukung keselarasan budaya mereka. Hasil dari kerja sama ini terbukti dalam kemampuan eksklusif IntriPlex untuk melakukan stamping komponen dengan volume yang makin tinggi dengan kualitas yang lebih baik. Sama halnya, dedikasi Nikon dalam meningkatkan sistem metrologi dengan kemampuan inspeksi visual yang lebih baik mencerminkan komitmen mereka untuk mendukung IntriPlex dalam mencapai misinya. Bersama-sama, IntriPlex dan Nikon terus melangkah maju, membentuk masa depan teknik presisi dan menetapkan standar baru untuk produk yang luar biasa.