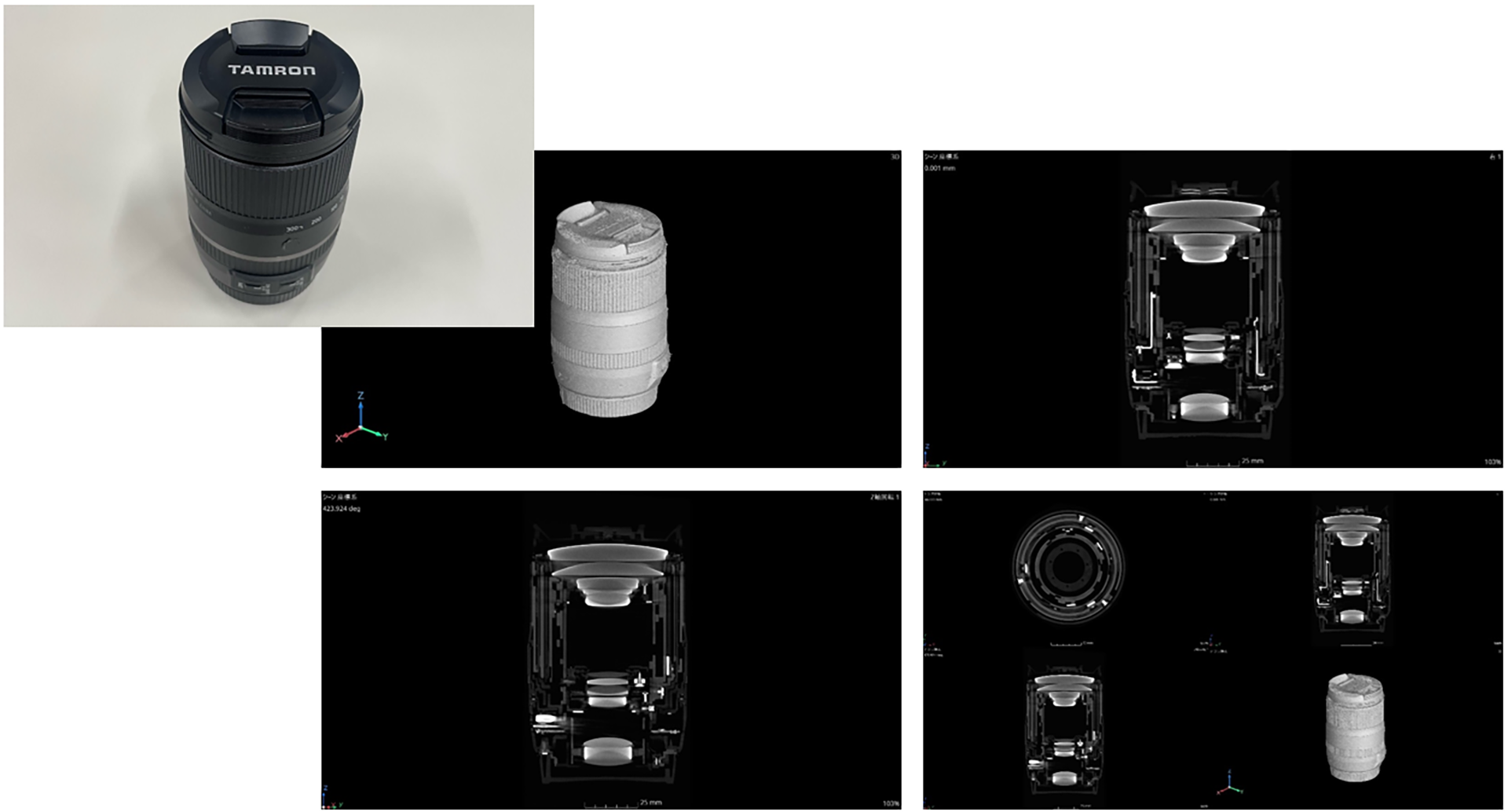

Teknologi X-ray tomografi terkomputasi (CT) Nikon memungkinkan merek kawakan lensa kamera digital Tamron memperoleh wawasan mendalam tentang seluk-beluk komponen unggulan mereka.

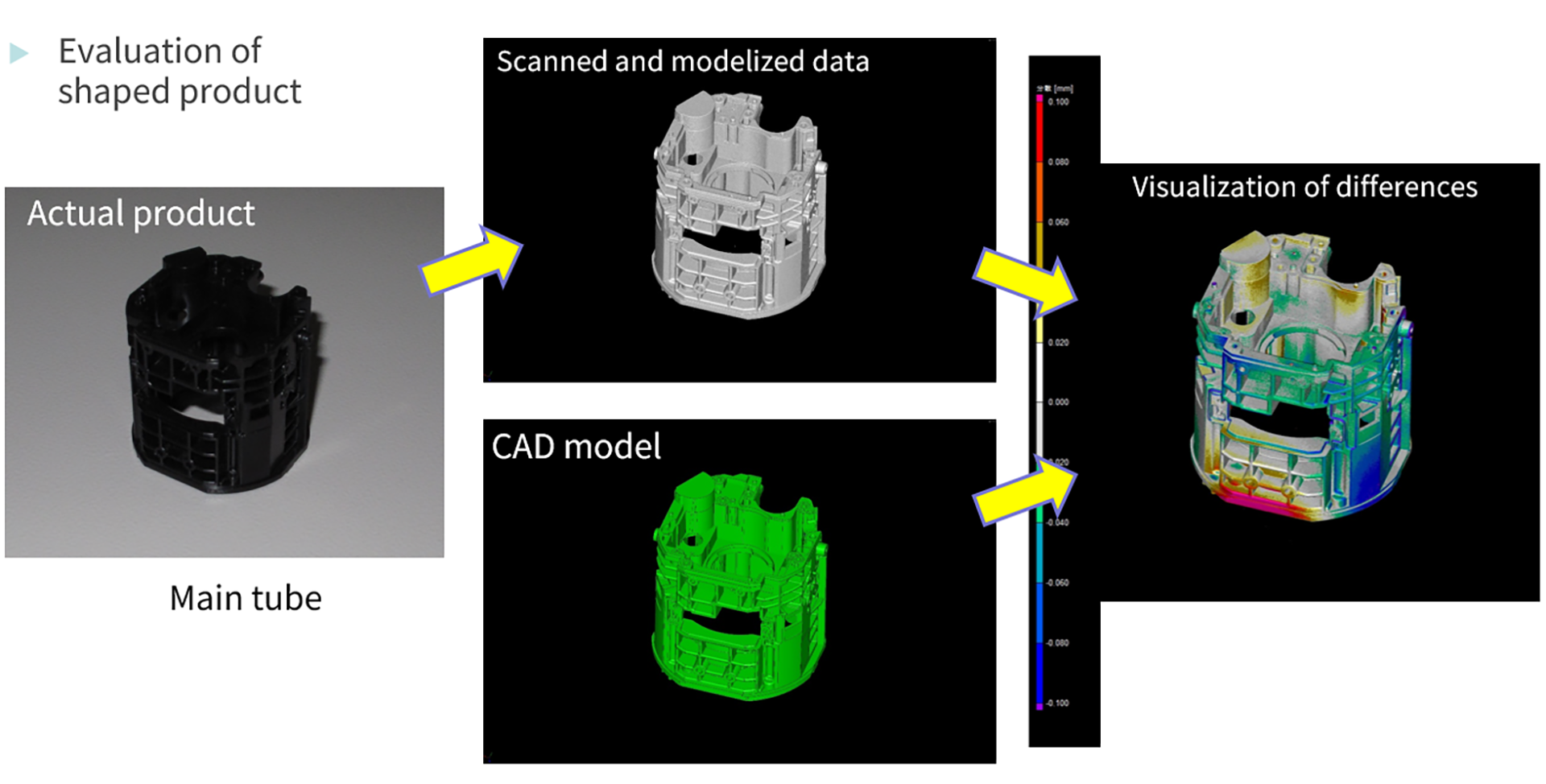

Perusahaan Tamron yang berbasis di Jepang ini telah menghadapi tantangan dalam menganalisis secara akurat deformasi komponen lensa cetakan plastik. Perangkat MCT225 Nikon memecahkan tantangan ini dengan memungkinkan perusahaan tersebut menciptakan model 3D dari pemindaian CT, yang dapat langsung dibandingkan dengan model CAD dan hasil analisis menggunakan perangkat lunak VGSTUDIO MAX.

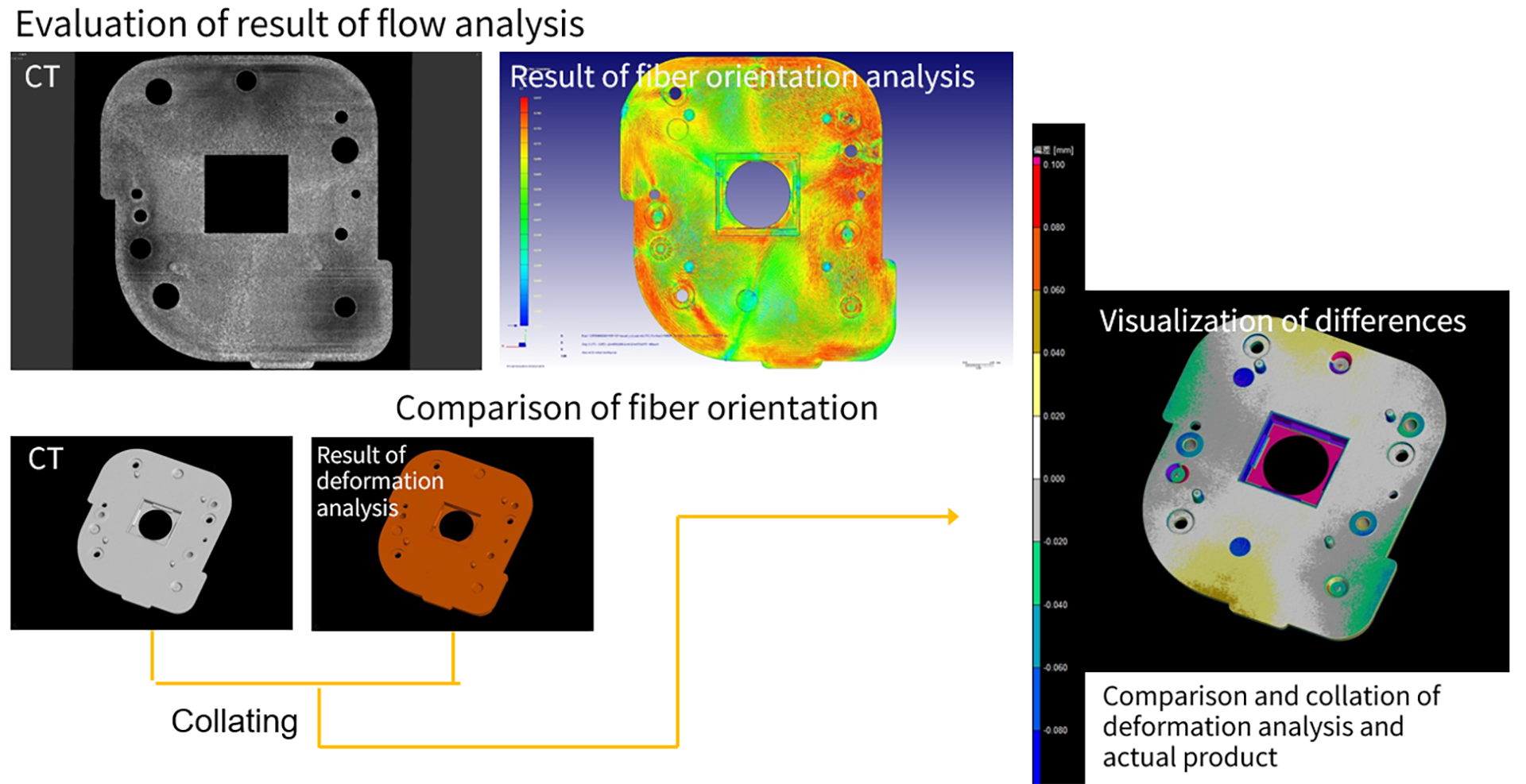

Metode ini mendatangkan berbagai manfaat, menghilangkan keperluan menyelaraskan poin-poin pengukuran, dan memungkinkan pengamatan orientasi serat pada plastik dengan penguatan serat Tamron. Hal ini merupakan perkembangan signifikan dalam meningkatkan akurasi analisis.

Berkantor pusat di Kota Saitama, Tamron terus mengupayakan teknologi optik mutakhir, dengan menggabungkan kreativitas dan kekuatan teknis untuk mengembangkan dan menawarkan produk berkualitas tinggi yang dipercaya pengguna di seluruh dunia.

Tamron adalah perusahaan dengan pengalaman lebih dari tujuh dekade. Perusahaan ini didirikan pada tahun 1950 di bawah nama Taisei Optical Equipment Manufacturing dan pada awalnya menyediakan teknologi untuk memoles lensa kamera dan binokular.

Seiring berkembangnya kemahiran mereka, Tamron beralih memproduksi lensa tukar-pasang untuk kamera SLR. Pada tahun 1958, mereka mendaftarkan merek dagang mereka, dan pada 1970, mereka resmi berganti nama menjadi Tamron.

Seiring berjalannya waktu, Tamron berevolusi menjadi produsen peralatan optik komprehensif, yang mengoperasikan struktur bisnis terpadu di tingkat global yang meliputi litbang, perencanaan, desain, produksi, penjualan, dan layanan dukungan. Rangkaian produk mereka berkembang hingga mencakup lensa tukar-pasang bermerek untuk kamera SLR digital bagi konsumen umum, produk OEM, dan berbagai komponen optik yang melayani beragam bidang industri.

MCT225 menghadirkan wawasan tentang kualitas produk jadi

Pada April 2014, Tamron menerapkan sistem metrologi X-ray CT MCT225 Nikon, beserta dua komputer rekondisi. Konfigurasi awal ini memungkinkan Tamron mencitrakan serta mengevaluasi kualitas bagian-bagian cetakan plastik dan komponen mekanik penting dari unit lensa mereka. Tamron dapat menilai kualitas produk jadi dengan membandingkan spesifikasi desain dengan pengukuran aktual yang diperoleh melalui pencitraan CT menggunakan perangkat lunak VGSTUDIO MAX.

Seiring berjalannya waktu, sistem MCT225 terbukti sangat bermanfaat, mendorong Tamron memperluas potensinya pada Oktober 2023 dengan menambahkan satu lagi unit MCT225 dan komputer rekondisi.

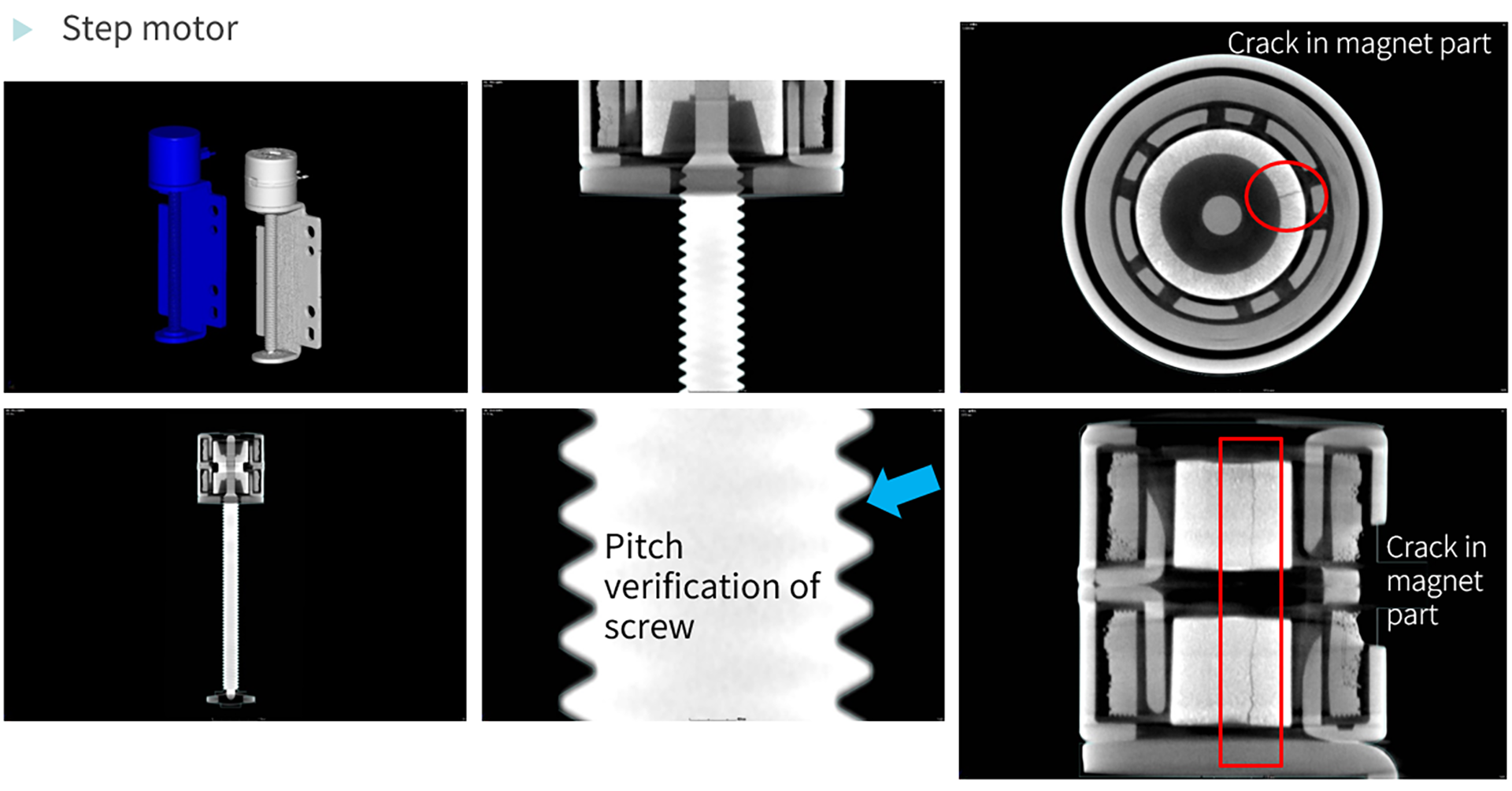

Wawasan yang diperoleh dari evaluasi ini kemudian diterapkan kembali ke hasil analisis alur, yang membantu Tamron terus meningkatkan akurasi proses analisis mereka. Tidak hanya mengevaluasi kualitas produk jadi, sistem MCT225 juga memudahkan penilaian variabilitas dalam produk cetakan, mendeteksi ruang hampa dan retakan, mengamati orientasi serat dalam plastik dengan penguatan serat, menyelidiki produk cacat selama perakitan, menganalisis produk pesaing, dan memeriksa produk cacat dalam substrat elektronik.

“Kami yakin perangkat maupun perangkat lunak MCT225 sangat mudah digunakan pengguna,” ujar juru bicara Tamron. “Mereka selalu cepat tanggap saat kami melakukan pemeliharaan berkala atau pemecahan masalah. Saya juga merasa tenang karena memiliki opsi untuk menyewa ruang pengukuran Nikon saat perangkat tidak dapat digunakan selama jangka waktu tertentu, seperti selama masa pemeliharaan atau saat terjadi masalah mendesak.”

Memperingati pencapaian satu dekade dengan MCT225

Sekitar tahun 2021, Divisi Produksi Tamron mulai memanfaatkan PolyWorks, perangkat lunak pengukuran 3D, untuk mengukur produk cetak. Pada tahun berikutnya, yaitu tahun 2022, mereka mengembangkan kemampuannya lebih lanjut lagi dengan memanfaatkan fungsi koreksi geometri VGSTUDIO MAX untuk mengoreksi cetakan.

Alat dan perangkat lunak canggih ini telah diterapkan merata di banyak divisi dalam perusahaan tersebut. Divisi Litbang, Divisi Desain Produk, Divisi Produksi Cetakan, dan Divisi Jaminan Mutu semuanya telah memadukan teknologi ini ke dalam alur kerjanya. Hal ini merupakan bukti komitmen Tamron terhadap perkembangan teknologi.

Sudah satu dekade berlalu sejak Tamron memperoleh perangkat MCT225 pertamanya. Tonggak sejarah ini menandai awal mula perjalanan menuju perubahan. Perangkat ini berperan besar dalam mendukung kemajuan teknologi perusahaan. Tamron bahkan menampilkannya dalam tur pengunjung untuk mendemonstrasikan pendekatan inovatifnya dalam hal produksi dan kendali mutu.

“Sebelum menerapkan MCT225, kami terus mencari cara untuk mengevaluasi deformasi bagian-bagian cetakan plastik, yang merupakan komponen mekanik unit lensa, secara tiga dimensi dengan cara yang serupa dengan analisis aliran,” terang juru bicara Tamron. “Untuk mengurangi jumlah koreksi pada cetakan, maka akurasi prediktif analisis aliran perlu ditingkatkan, tetapi hasil dari pengukuran titik dengan perangkat pengukur kontak dan analisis tiga dimensi kurang cocok.”

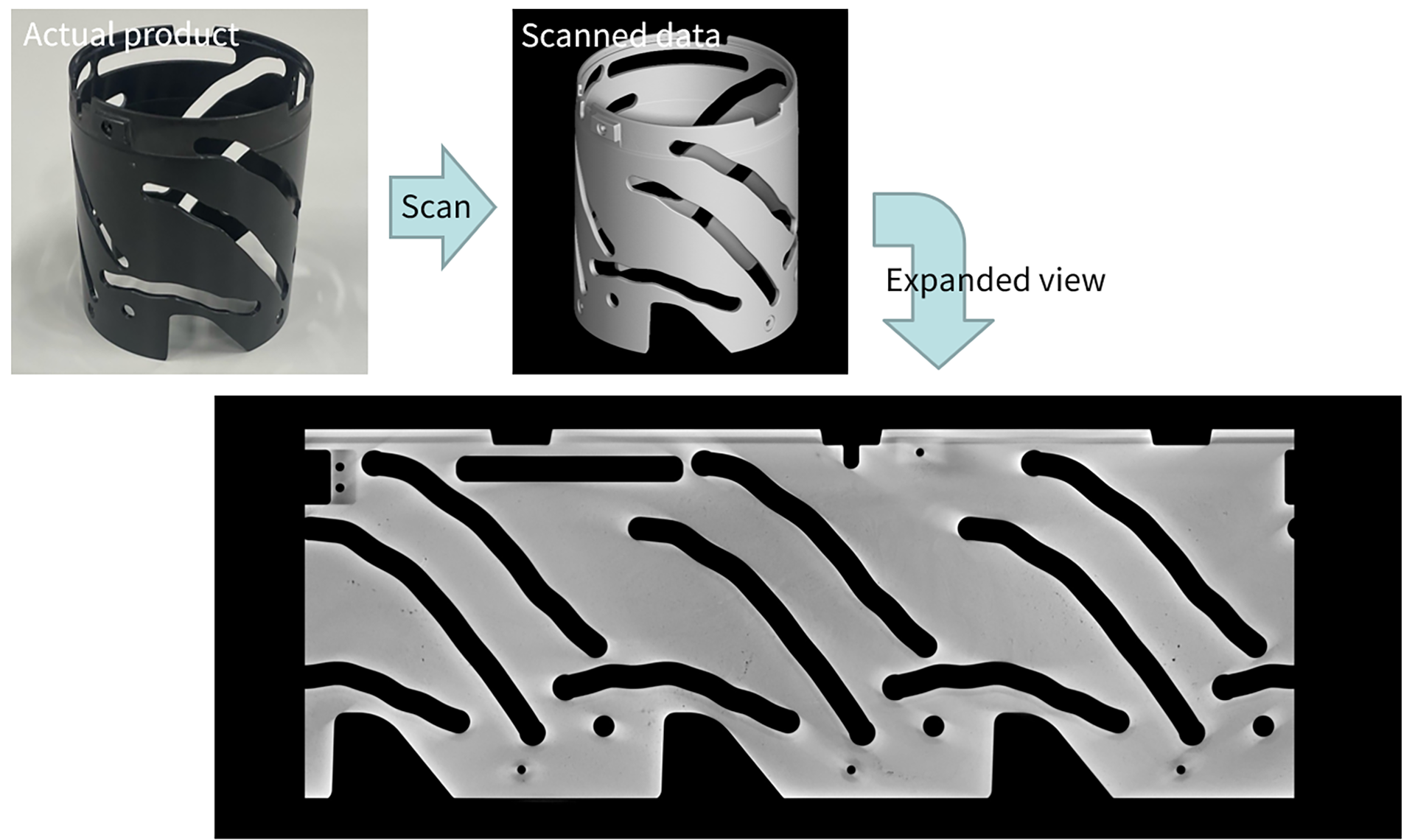

Untuk mengevaluasi deformasi bagian-bagian cetakan plastik dengan akurat, Tamron menciptakan model 3D melalui pemindaian CT. Mereka membandingkan model 3D ini dengan hasil analisis CAD dan 3D menggunakan perangkat lunak VGSTUDIO MAX. Pendekatan ini membuat pengukuran berbagai titik dan penyelarasan dengan perangkat pengukur kontak tidak lagi diperlukan. Sebaliknya, membandingkan secara langsung item sebenarnya dan analisis pada tingkat model secara dramatis meningkatkan efisiensi verifikasi. Selain itu, karena Tamron menggunakan plastik dengan penguatan filler, pengamatan orientasi serat melalui pemindaian CT meningkatkan akurasi analisis.

Tamron juga menerapkan teknik untuk mengurangi artefak, sejenis noise dalam pencitraan, menggunakan filter logam selama pencitraan.

Teknologi Nikon terbukti bermanfaat untuk Tamron

“Awalnya perlengkapan pencitraan unit lensa dan produk cetak kami gunakan di Divisi Pengembangan hanya untuk tujuan evaluasi, tetapi tak lama kemudian, divisi lain banyak mengajukan pertanyaan kepada kami, dan akhirnya penggunaan peralatan ini berkembang pesat di perusahaan kami,” ucap juru bicara Tamron.

Pada 2017, Tamron menambah lagi lisensi untuk VGSTUDIO MAX; lalu pada 2019, perusahaan ini menerapkan unit PolyWorks untuk pemindaian heliks dan penggunaan dalam Divisi Produksi.

“Pada 2021, Nikon dan Volume Graphics bekerja sama menyediakan dukungan konsultasi untuk proyek pengurangan jam kerja pengukuran di Divisi Produksi menggunakan fungsi makro MCT225 dan perbaikan geometri VGSTUDIO MAX, lalu menggunakan data pencitraan perakitan untuk implementasi CAE, sehingga dapat mencapai hasil tertentu dalam setiap kasus,” ucap juru bicara Tamron. “Hal ini adalah faktor penentu utama untuk menghadirkan unit kedua.”

Tawaran Nikon memungkinkan Tamron mengatasi tantangan dalam mengevaluasi produk cetak guna meningkatkan akurasi analisis aliran.

Lokakarya MCT225 telah melatih lebih dari 100 karyawan Tamron

Sistem MCT225 kini banyak digunakan oleh divisi-divisi di Tamron untuk mengevaluasi rakitan dan mendeteksi kecatatan dalam komponen cetak. Sejak Juni 2017, lokakarya MCT225 telah melatih lebih dari 100 karyawan di seluruh divisi agar dapat menguasai pengoperasiannya.

“Pencapaian kami dalam meningkatkan efisiensi pengoperasian telah diakui, dan pada 2018, Divisi Penelitian dan Pengembangan menerima President’s Award atas Peningkatan Efisiensi Operasional melalui Pengembangan Teknik Pemanfaatan Pemindai CT,” ucap juru bicara Tamron.

“Pada 2023, tentunya juga berkat berkonsultasi dengan Nikon, kami menerima President’s Award untuk kedua kalinya karena telah mencapai Peningkatan Keakuratan dan Pengurangan Jam Kerja melalui pemanfaatan CT dan Penciptaan Perangkat Lunak Koreksi Otomatis di Divisi Produksi.”

Kendati teknologi mutakhir dan kemampuan MCT225 Nikon merupakan faktor yang memikat, namun keputusan Tamron untuk menerapkan sistem ini juga dipengaruhi oleh pertimbangan praktis dan anggaran.

“Dibandingkan dengan produk lain, MCT225 memiliki harga yang sangat terjangkau untuk kinerjanya, ” jelas juru bicara Tamron. “Selain itu, lokasi perusahaan yang berdekatan dengan pusat bantuan memberikan rasa aman dari sisi organisasi.

“Bukan hanya produknya saja yang menarik, tetapi kepribadian staf penjualan juga menjadi faktor penentu utama, seperti yang disebutkan oleh kepala divisi kala itu Memilih Nikon pada akhirnya mengantarkan kami pada kesuksesan.”

Keputusan untuk memilih MCT225 Nikon telah terbukti membawa hasil yang gemilang bagi Tamron. Sejak diimplementasikan, sistem ini telah diterapkan di berbagai divisi di perusahaan, dengan lebih dari 100 karyawan yang kini mahir dalam pengoperasiannya. Penerapan yang meluas ini menegaskan dampak revolusioner yang dihasilkan MCT225 terhadap alur kerja dan proses Tamron.