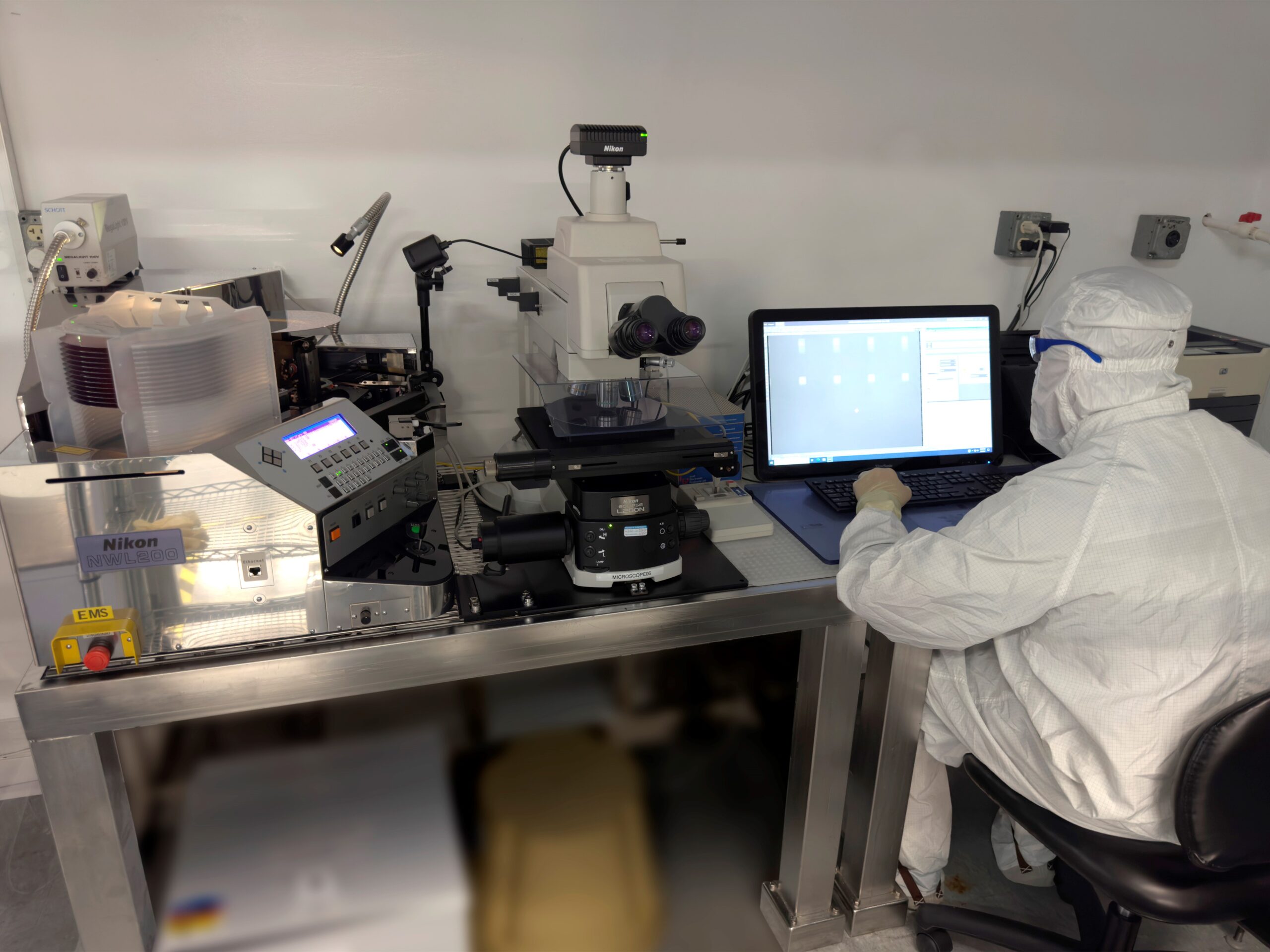

Lawrence Semiconductor s’est associé à Nikon Metrology pour améliorer ses processus d’inspection des wafers. En intégrant le système de chargement de wafer NWL 200 de Nikon au microscope droit Eclipse L200, Lawrence Semiconductor a obtenu un rendement plus élevé, une meilleure précision et la possibilité d’effectuer une inspection à 100 % des lots de wafer.

Nikon Metrology a fourni une solution d’inspection automatisée de pointe qui a révolutionné les processus d’inspection des wafers chez Lawrence Semiconductor, un leader dans le développement et la production de wafers épitaxiés en silicium.

En intégrant le système NIKON de chargement de wafer NWL 200 au microscope droit NIKON Eclipse L200, Lawrence Semiconductor, basé en Arizona, a parfaitement combiné un rendement élevé et une précision d’inspection de 100 %, une prouesse jusqu’alors inaccessible.

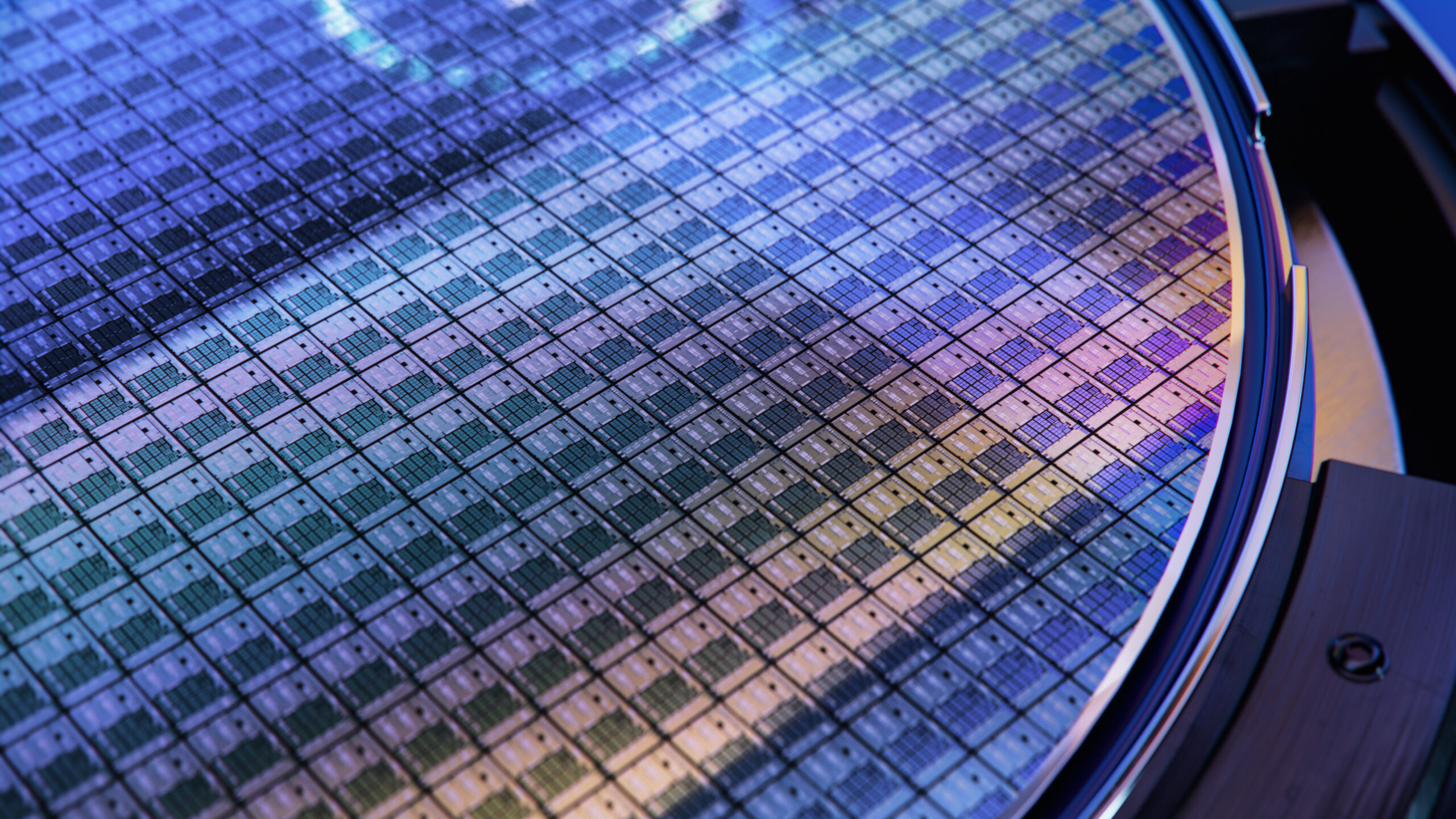

De tous les secteurs de haute technologie qui composent l’industrie de pointe, rares sont ceux qui exigent des protocoles d’inspection aussi rigoureux que ceux que l’on trouve aujourd’hui dans l’industrie des semi-conducteurs. Pour ces usines hautement spécialisées, le rendement doit être constamment élevé. Or, on s’attend de plus en plus à ce que ce rendement soit associé à une inspection à 100 % des wafers utilisés pour fabriquer des circuits intégrés. Ces exigences, qui semblent à première vue quelque peu contradictoires, sont en fait réalisables avec l’aide de systèmes de métrologie appropriés.

Lawrence Semiconductor, qui existe depuis 1992, est un leader dans la fabrication de wafers épitaxiés en silicium, fournissant à ses clients des services spécialisés de développement et de production d’épitaxie. L’épitaxie est le processus de dépôt de couches cristallines hautement contrôlées sur des wafers de silicium, une étape critique dans la fabrication de dispositifs semi-conducteurs avancés, ou « puces ». Il s’agit d’un processus important pour les usines de semi-conducteurs, qui nécessite l’inspection optique de caractéristiques microscopiques sur les surfaces de ces wafers.

L’inspection à des tolérances faibles de grands volumes de wafers exige une rapidité et une précision qu’il est difficile, voire impossible, d’obtenir par des méthodes manuelles. Une solution automatisée est donc nécessaire, qui protège également ces wafers fragiles lors de leur transfert dans la salle blanche, depuis les cassettes de stockage jusqu’aux stations d’inspection.

L’automatisation est la clé d’une inspection efficace

Le système de chargement de wafer NWL 200 de Nikon Metrology a été conçu pour des applications exactement comme celles requises par Lawrence Semiconductor. Le chargeur de wafer de Nikon, intégré au microscope droit Eclipse L200 de la société, constituait une solution parfaite pour les applications d’inspection uniques de Lawrence Semiconductor.

« Lawrence Semiconductor utilisait notre microscope droit Eclipse L200 pour l’inspection, mais recherchait des solutions supplémentaires pour automatiser ses processus et augmenter l’efficacité et le rendement », explique Cameron Davitt de Nikon Industrial Sales. « Notre chargeur de wafer, ajouté au microscope, a permis d’atteindre ces objectifs et de rendre leur inspection moins sensible aux erreurs de l’opérateur. »

« Nous offrons à nos clients un large éventail de capacités de recherche, de développement et de fabrication, notamment en matière de métrologie et d’inspection avancées », déclare Ali Torabi, Directeur Général de Lawrence Semiconductor. « Notre partenariat avec Nikon est essentiel pour répondre aux besoins actuels et futurs en matière d’inspection. »

Joe Italiano, Directeur de l’exploitation de Lawrence Semiconductor, reconnaît que la relation de l’entreprise avec Nikon a joué un rôle important dans sa réussite.

« J’ai rejoint l’entreprise il y a 15 ans, dans le domaine de l’ingénierie des procédés, et pendant cette période, j’ai vu passer de nombreux équipements », explique M. Italiano. « Nos équipements de métrologie et d’inspection sont essentiels à nos activités et nous permettent d’analyser et de mesurer nos performances de production. Le système de chargement des wafers et le microscope Eclipse de Nikon ont constitué de solides améliorations qui ont permis de rehausser notre niveau de service et de productivité. »

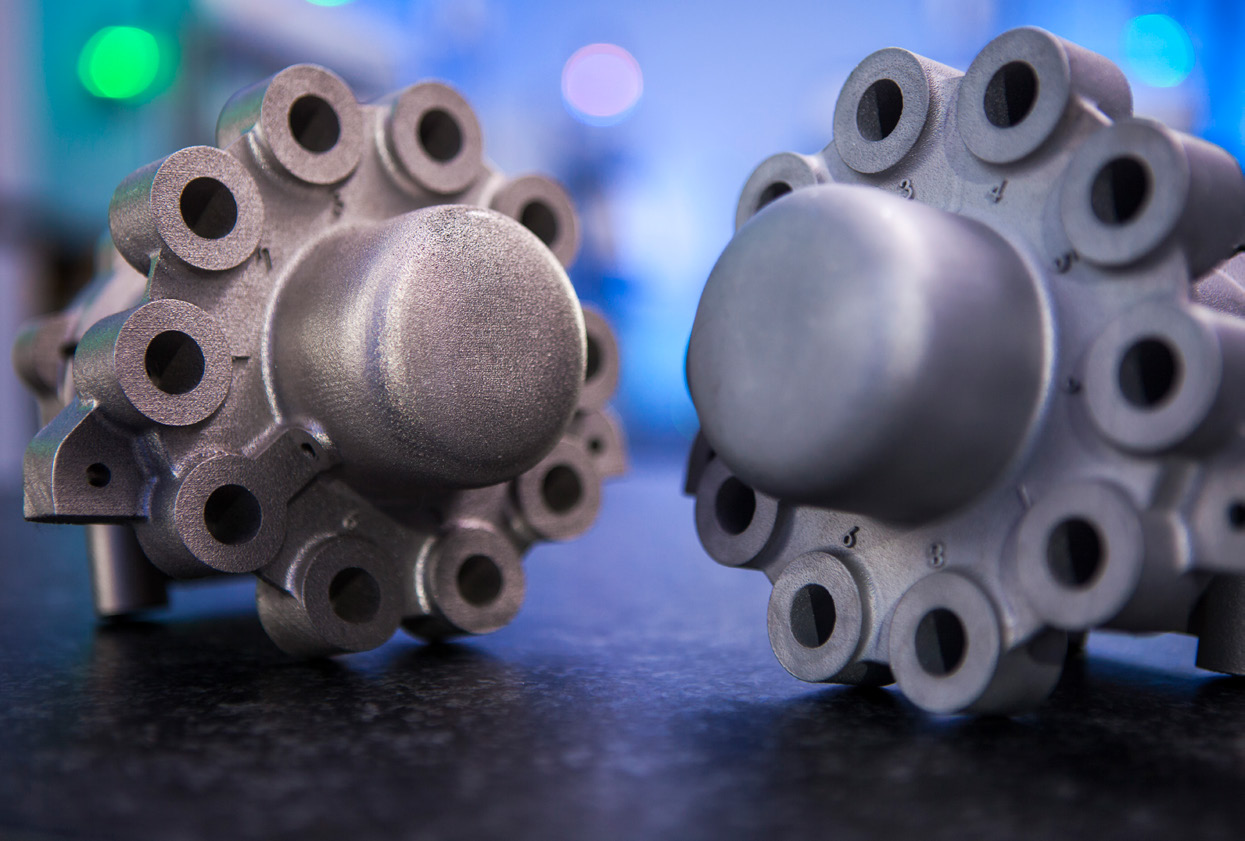

Le chargeur de wafer de Nikon prend en charge des diamètres de wafer allant jusqu’à 200 mm (8 pouces) et des épaisseurs aussi faibles que 100 µm. L’élévateur de cassettes de wafers comprend un mécanisme de centrage sans contact et des capteurs pour détecter les wafers potentiellement déformés avant qu’ils ne soient retirés de la cassette. Cela signifie que les wafers sont acheminés en douceur et en toute sécurité vers le puissant microscope Eclipse, où diverses sources de lumière transmise et réfléchie permettent de caractériser leurs propriétés.

« Le chargeur de wafer et le microscope, de Nikon, nous permettent d’effectuer des inspections à haute résolution et de manière automatisée », déclare Italiano. « Il nous permet de mesurer plusieurs wafers en peu de temps. Nous pouvons également inspecter tout type de wafer avec ce système, y compris les wafers à motifs ou texturés ayant déjà subi un traitement.

« Notre besoin est d’inspecter la vue macro de la surface de ce wafer de 8 pouces sous une source de lumière collimatée. Nous pouvons ensuite l’agrandir jusqu’à 500 fois à zéro, pour cibler certaines zones. Vous ne voulez pas trop manipuler un wafer, donc cette solution nous permet d’examiner un wafer sous différents angles et perspectives sans avoir besoin de le toucher ou de le déplacer. »

Le fait de s’appuyer sur un transfert et une mesure manuels pose d’autres problèmes que le faible rendement et les dommages potentiels. La qualité de l’inspection peut également être un facteur.

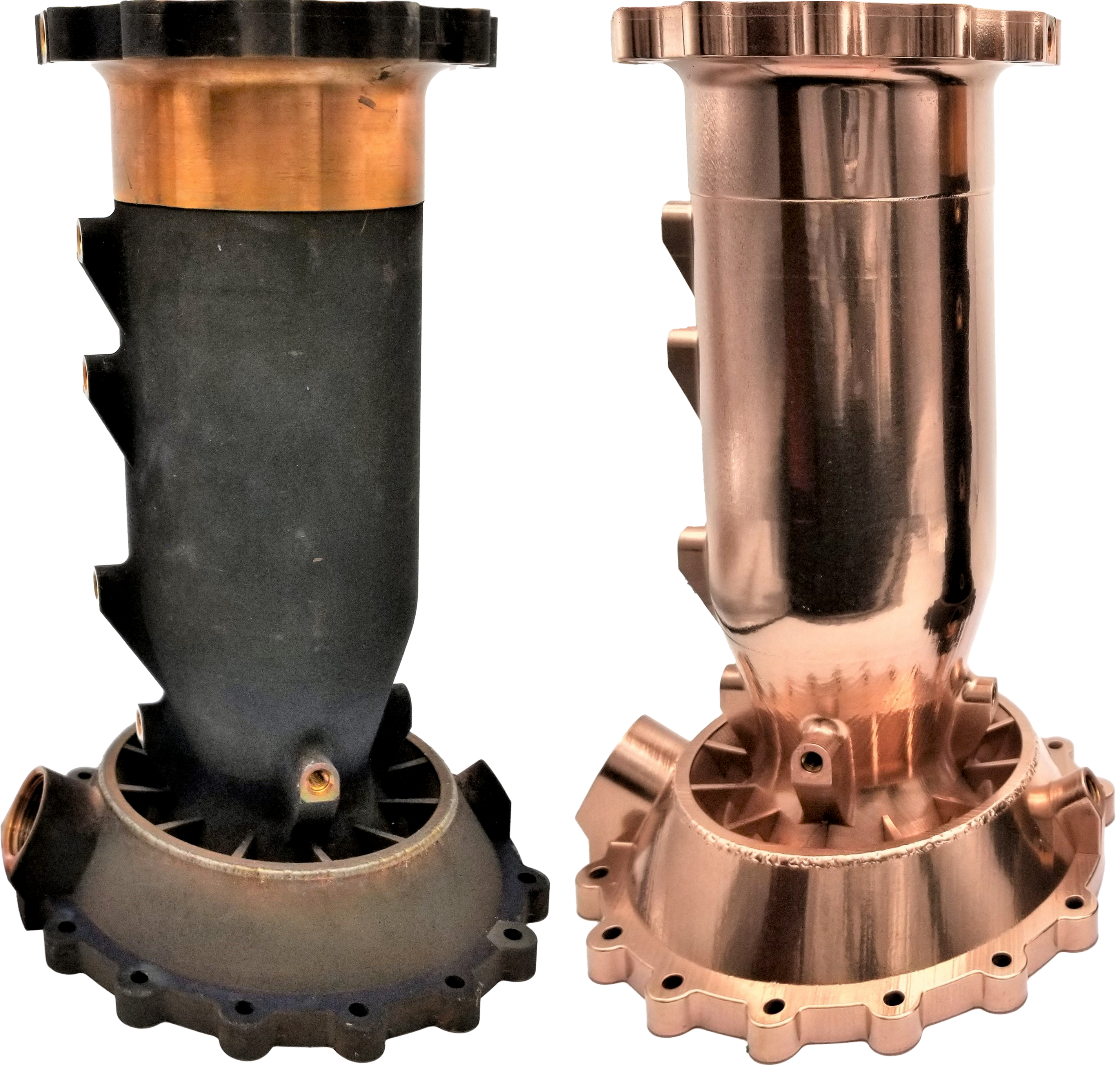

« Auparavant, nous devions analyser manuellement les wafers à motifs à l’aide d’une lumière vive », explique Nick Rosson, Responsable du projet d’ingénierie chez Lawrence Semiconductor. « Il faudrait trouver l’angle parfait pour voir certains défauts. Mais avec le chargeur de wafer automatisé de Nikon, nous pouvons personnaliser la vitesse de rotation, de sorte que nous ne manquons aucun des angles clés. Ces réglages de rotation sont vraiment importants, et la possibilité de retourner le wafer et d’inspecter le verso est utile car, bien souvent, le verso du wafer nous en dit long sur le processus de croissance épitaxiale. Toutes ces fonctionnalités sont très utiles. »

Le rendement est le mot d’ordre

Il était une fois un paradigme de production dans lequel les clients ne pouvaient choisir que deux des trois attributs de fabrication les plus critiques, à savoir la vitesse, la qualité et le prix. Aujourd’hui, dans des environnements hautement techniques tels que les productions de semi-conducteurs, les trois sont nécessaires pour rester compétitif et atteindre des performances de niveau mondial. Pour tenir cette promesse, il faut d’abord maximiser le rendement, tout en veillant à la précision et à l’efficacité. Cela permet d’éliminer les déchets du système et d’offrir la meilleure valeur possible aux centaines de clients qui choisissent de travailler avec Lawrence Semiconductor.

« L’augmentation du rendement est l’un des principaux avantages dont nous bénéficions avec le chargeur de wafer de Nikon », déclare Rosson. « Par exemple, disons que nous avons une cassette complète de 25 wafers et que le client exige une inspection à 100 %. Si nous devions le faire manuellement, non seulement le rendement serait ralenti, mais cela augmenterait le risque de manquer un défaut, d’entailler le bord du wafer ou de l’endommager d’une autre manière. Grâce au chargeur automatisé de Nikon, ces 25 wafers peuvent être inspectés rapidement et en toute sécurité. Nos clients sont très satisfaits car les inspections sont non seulement rapides et efficaces, mais aussi de bien meilleure qualité. Nous n’allons manquer aucun défaut qui pourrait passer inaperçu lors d’une inspection manuelle ».

Chris Hampton, Technicien de Process chez Lawrence Semiconductor, explique que le chargeur de wafer de Nikon présente certaines caractéristiques qui en font un élément clé des processus d’inspection de l’entreprise, contribuant à maximiser le débit.

« Je pense que la plus grande amélioration apportée par le chargeur de wafer de Nikon est qu’il élimine les erreurs de l’opérateur », déclare Hampton. « Non seulement il transfère les wafers de la cassette au microscope, mais il effectue également l’inspection complète sous tous les angles. Vous pouvez faire une pause à n’importe quel angle et renvoyer le wafer à la cassette. Il effectue également l’alignement des encoches automatiquement, ce qui est très important ».

M. Rosson, qui travaille en étroite collaboration avec M. Hampton, souligne l’importance de cette fonction.

« Ces wafers sont dotés d’une encoche pour l’alignement », explique Rosson. « Si vous effectuez ces inspections manuellement, ces encoches ne seront pas alignées. Nous disposons d’aligneurs d’encoche, mais leur utilisation constitue une étape supplémentaire que le chargeur de wafer de Nikon élimine. Cela contribue également à améliorer le rendement. »

Ces caractéristiques augmentant considérablement le rendement, le chargeur de wafer de Nikon a également permis d’éviter le recours à des plans d’échantillonnage. Aujourd’hui, l’inspection à 100 % est non seulement possible, mais attendue.

« Tout tourne autour de la satisfaction du client », déclare Italiano. « Par le passé, avec l’inspection manuelle, nous établissions des plans d’échantillonnage où nous contrôlions, par exemple, cinq wafers sur 25. Désormais, nous pouvons systématiquement fournir à nos clients une inspection à 100 %, et avec le chargeur de wafer de Nikon, nous inspectons entièrement une cassette de 25 wafers plus rapidement et avec plus de précision que nous ne pouvions le faire auparavant avec les cinq. »

L’avenir de l’industrie mondiale des semi-conducteurs à grande échelle se joue maintenant

Le besoin de technologies d’inspection tournées vers l’avenir ne fera que croître avec les progrès significatifs qui se produisent presque quotidiennement dans le domaine des semi-conducteurs et de l’informatique. En partenariat avec Nikon, Lawrence Semiconductor est bien placé pour s’attaquer à ces technologies émergentes.

« Nous travaillons avec de nombreux clients développant des technologies photoniques de pointe sur silicium », déclare Mike Manago, Directeur des Ventes et du Marketing de Lawrence Semiconductor. « Les marchés finaux sont le cloud computing, l’intelligence artificielle et les centres de données à grande échelle qui sont construits pour soutenir ces applications émergentes. Nous fournissons également des services d’épitaxie à des clients engagés dans la recherche en informatique quantique, et développons et fournissons des matériaux pour les semi-conducteurs de puissance utilisés dans des applications commerciales et de défense. Toutes ces technologies dépendent de processus de fabrication avec une inspection automatisée à 100 % ».

Les exigences des clients sur les marchés hyperconcurrentiels sont toujours à l’origine des améliorations les plus significatives et les plus durables pour les entreprises qui s’efforcent d’être à la pointe dans leurs domaines respectifs. Lawrence Semiconductor illustre cette réalité, en montrant comment le respect d’exigences strictes peut conduire à une excellence durable.

« Le développement et la production de wafers épi en silicium et en silicium-germanium nécessitent un investissement continu dans de nouvelles capacités, aujourd’hui plus que jamais », déclare M. Torabi. « Le partenariat entre Lawrence Semiconductor et Nikon Metrology nous fournit les capacités d’inspection nécessaires pour accomplir notre mission qui consiste à fournir aux clients des solutions d’épitaxie innovantes et rentables. »

« Lawrence Semiconductor est au service de l’industrie des semi-conducteurs depuis plus de 30 ans, et notre longévité est le résultat de l’attention que nous portons à nos clients. Avec le soutien de Nikon, nous sommes bien placés pour assurer la réussite de nos clients pendant de nombreuses années. »