REM Surface Engineering acudió a Nikon y a sus tecnologías de rayos X de alta resolución para descubrir los defectos internos y las asperezas en las superficies de las piezas que otros métodos no podían detectar, lo que contribuyó a resolver un problema clave para sus clientes en la industria.

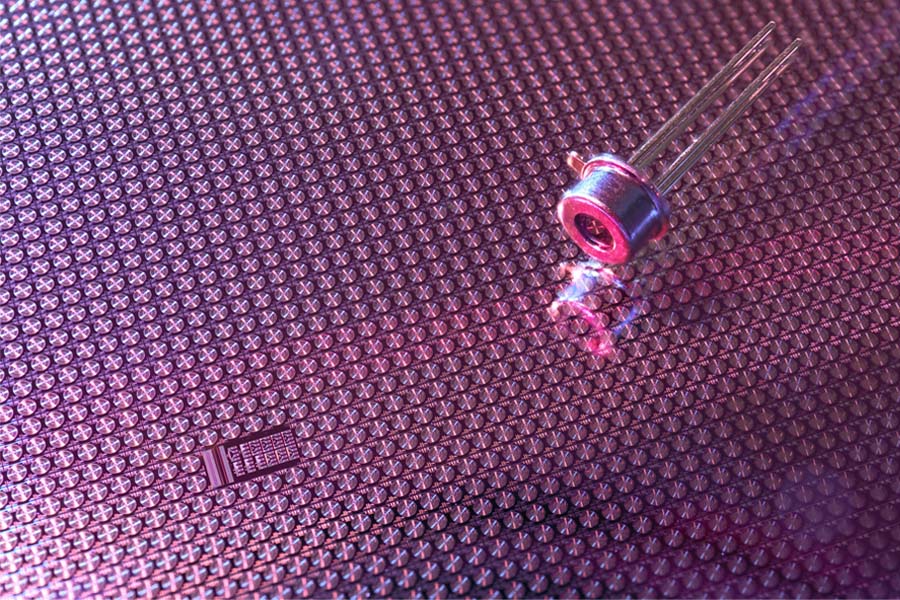

La tecnología de tomografía computarizada (TC) de rayos X ofrecida por Nikon ha permitido a REM Surface Engineering transformar sus aplicaciones de prueba e inspección únicas y altamente desafiantes. Operando a la vanguardia de la excelencia en ingeniería, REM Surface Engineering, con sede en Connecticut, ha obtenido una ventaja muy importante gracias a su asociación con Nikon y sus sistemas de escaneo TC de rayos X de alta resolución. Estas soluciones avanzadas de obtención de imágenes han permitido que REM Surface Engineering revele defectos internos e irregularidades en la superficie en los componentes de sus clientes que otros métodos convencionales usados antes no podían detectar.

Fundada en 1965, REM Surface Engineering ha establecido una tecnología patentada de superacabado isotrópico para componentes metálicos. REM Surface Engineering puede realizar el acabado en una amplia gama de aleaciones, incluidas las piezas fabricadas mediante procesos sustractivos tradicionales o mediante procesos aditivos desarrollados más recientemente. Los sectores espacial, aeroespacial, automotriz y de defensa, requieren componentes con texturas de superficies optimizadas para satisfacer los requisitos de rendimiento específicos de sus aplicaciones; como el aumento de la resistencia a la fatiga por contacto y a la fatiga por flexión, flujo mejorado para reducir la turbulencia y la caída de presión, entre muchos otros.

“Tenemos una tecnología de pulido químico puro”, asegura Justin Michaud, presidente y CEO de REM Surface Engineering. “Es como una versión más refinada del fresado o del grabado químico, donde somos mucho más precisos en la aplicación de estos productos; tanto desde el punto de vista de la formulación como el de la aplicación, para así poder controlar cómo modificamos la textura de la superficie. Además, contamos con un proceso de pulido químico-mecánico combinado que utiliza productos químicos adaptados a la aleación para permitir un acabado suave de la superficie a través de enfoques especializados de acabado en masa; esta técnica es capaz de mantener las geometrías de los componentes en un grado mucho mayor que los procesos abrasivos tradicionales, y puede mejorar la textura de la superficie si fuese necesario”.

Esa modificación de las texturas de la superficie crea un grado de suavidad que es crucial para los clientes de alta tecnología de REM Surface Engineering, cuyos productos finales exigen la mayor reducción posible de rugosidades y deformidades superficiales, por pequeñas que parezcan.

“Engranajes, perfiles aerodinámicos, motores de cohetes y otros componentes de precisión ven los beneficios de superficies más suaves en relación con la fatiga de contacto, la eficiencia del flujo del aire o el manejo de condiciones de operación complejas”, dice Michaud.

Validación a través del escaneo TC de rayos X de Nikon

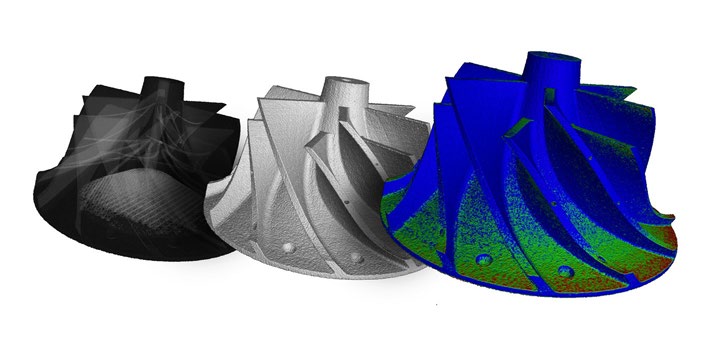

En la actualidad, muchas de las piezas que forman parte de los ensambles completos se crean mediante fabricación aditiva, lo que inicialmente creó algunos cuellos de botella para el equipo de REM Surface Engineering.

“Hace casi 15 años, los fabricantes aeroespaciales con los que trabajábamos se convirtieron en algunas de las primeras empresas en entrar de lleno en la fabricación aditiva de metales de manera significativa”, afirma Michaud. “Cuando comenzaron a llegar estas piezas, obviamente tenían un aspecto muy diferente en relación al de los componentes de precisión, mecanizados o fresados a los que estábamos acostumbrados”.

Los defectos como la porosidad, picaduras y ondulación pueden afectar sustancial y negativamente el rendimiento de los conjuntos de componentes. Ser capaz de identificar estos problemas sin destruir las piezas –y luego demostrar a los clientes cómo el proceso de REM Surface Engineering afecta positivamente la suavidad de esas superficies– es crucial para el éxito continuo de la empresa.

Michaud explica que las características de la superficie de piezas fabricadas aditivamente son bastante diferentes de las producidas mediante procesos de fabricación más tradicionales.

“Estas son más complejas que las superficies mecanizadas”, asegura Agustin Diaz, Ph.D., Gerente de Fabricación Avanzada e Innovación de REM Surface Engineering. “Las piezas fabricadas de forma aditiva tienen mucha variedad de tipos de texturas de superficie”.

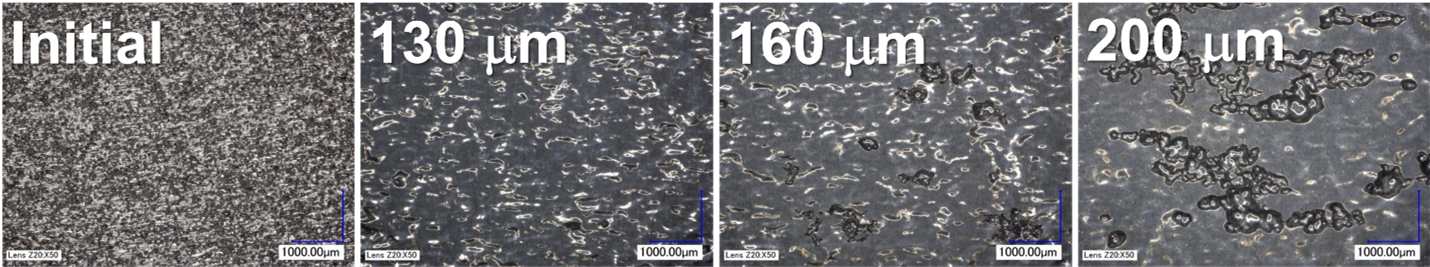

A medida que los clientes iban enviando muestras de estas piezas para pruebas y análisis, se hizo evidente que había algunas preguntas sobre la integridad de la superficie, especialmente en lo relativo a la porosidad.

“El nuestro es un proceso de acabado químico, por lo que siempre nos aseguramos de no causar oxidación o picaduras integranulares”, comenta el Dr. Diaz. “A mitad del proceso, a medida que reducíamos la textura de la superficie, empezamos a ver que aparecían cosas un tanto extrañas”.

“Pensé que tal vez estábamos picando la muestra a través de nuestro proceso, pero resultó que el problema eran las propias muestras, que tenían todos estos defectos internos que no podíamos ver ni clasificar hasta que hicimos un análisis destructivo o un escaneo TC con rayos X de alta resolución”.

Revelando la verdad con TC de rayos X de Nikon

La frase “alta resolución” es primordial aquí, porque, en algunos casos, los clientes pueden haber realizado su propio análisis con TC de rayos X en las piezas, las cuales no mostraron porosidad.

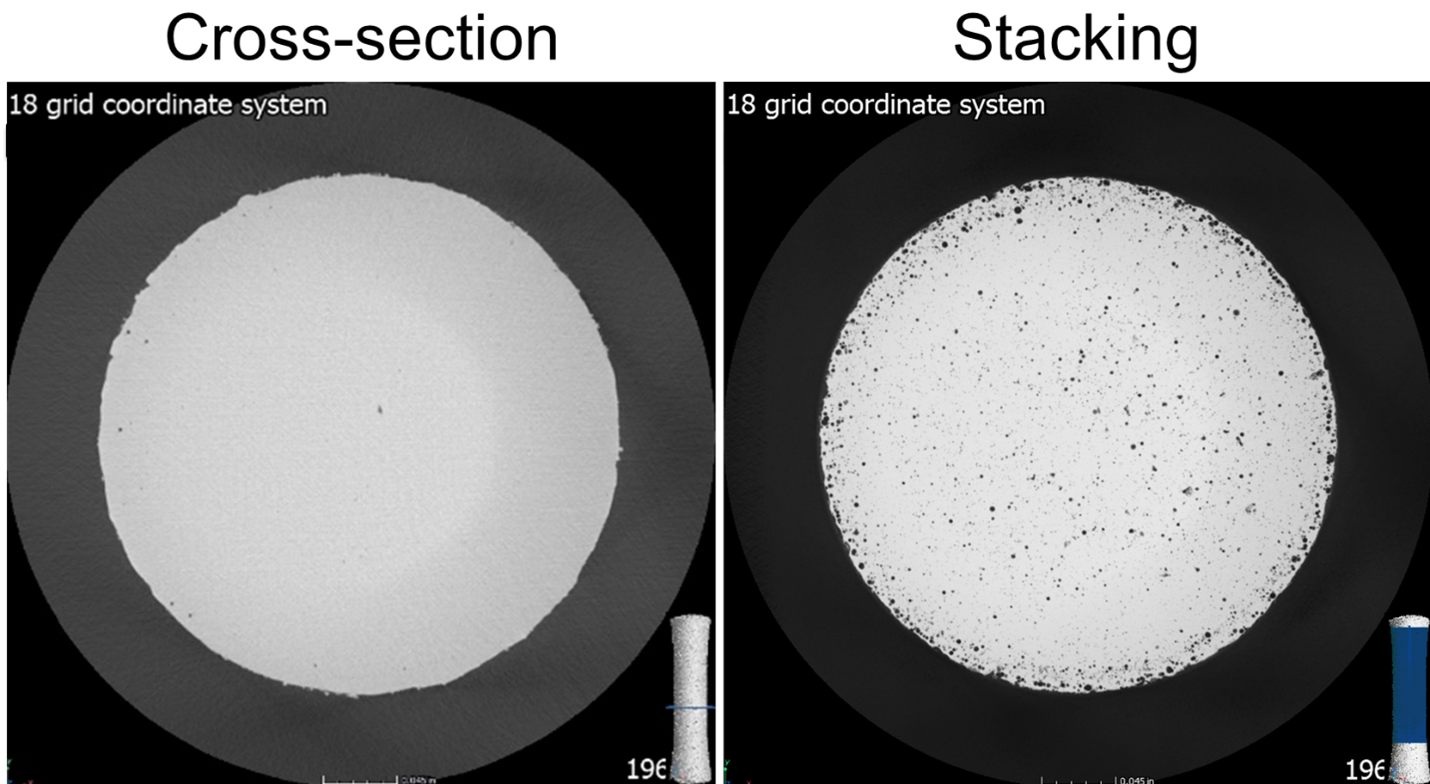

“Les preguntaría sobre el tamaño de vóxel que usaron para esa inspección”, explica el Dr. Diaz. “La mayoría de las veces, se trata de unas 90 micras. Bueno, no verán el nivel de detalle necesario a esa resolución. Pueden creer que no tenían porosidad, pero cuando empiezas a procesar la pieza y eliminas 50 o 130 micras de la superficie, te das cuenta cómo evoluciona la superficie y puedes observar cómo se asoman todos estos defectos “ocultos”.

“Cuando se tiene el escaneo TC de rayos X de mayor resolución, se puede ver toda la porosidad acumulada en la superficie cercana de la muestra. Entonces, esta pieza que se suponía que era 100 por ciento densa, —no es tan densa—, y la porosidad también es altamente anisotrópica”.

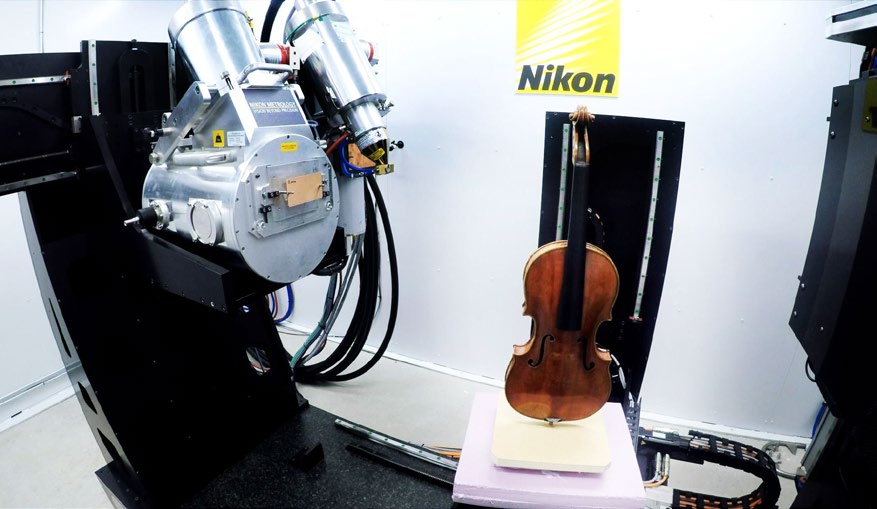

Esto pone de manifiesto las ventajas de las capacidades del escaneo de TC de rayos X de alta resolución de NIkon, en palabras de Brian Barlow, director nacional de desarrollo de negocios de los servicios de inspección de TC de rayos X de Nikon.

“Nuestra tecnología de TC microfoco de objetivo giratorio, nos permite lograr algunos de los escaneos de mayor resolución de la industria, particularmente en muestras de mayor densidad”, afirma Barlow. “Estos resultados de escaneo de alta calidad han sido cruciales para el éxito de nuestros proyectos junto con REM Surface Engineering”.

“Muchos de los clientes de REM Surface Engineering necesitan ver el estado inicial de la pieza en comparación con el acabado posterior al procesamiento que REM proporciona”, continúa diciendo Barlow. “Los Servicios de Inspección de TC de rayos X de Nikon, escanean tanto la pieza procesada inicial como la superficie terminada postprocesada, y permiten medir con precisión esas diferencias; haciendo todo esto de forma no destructiva”.

La asociación con Nikon permite a REM Surface Engineering demostrar el valor de su proceso. Las piezas que parecen suaves a simple vista e incluso pasan el escaneo de rayos X inicial, demuestran tener defectos cuando se las examina con el sistema de rayos X avanzado de Nikon. Después del pulido químico, un nuevo escaneo revela una considerable mejora en la suavidad de la superficie, lo que lleva a un rendimiento considerablemente mejor para los productos finales. La capacidad de probar estos beneficios tangibles es el motivo por el que los clientes regresan siempre a REM Surface Engineering.

Hablando el mismo idioma

La asociación entre REM Surface Engineering y Nikon Metrology es exitosa porque ambas compañías tienen una sólida base en los principios de ingeniería y los conceptos científicos fundamentales. Sus equipos hablan el mismo idioma y pueden colaborar de manera eficaz para desarrollar juntos soluciones innovadoras.

“El equipo de Nikon ha sido de gran ayuda a la hora de tratar con una amplia gama de aleaciones”, añade Michaud. “Hemos acudido a ellos con componentes de aluminio, componentes de titanio, componentes de superaleación de níquel, y componentes de cobre. Estos materiales se escanean de forma diferente, pero juntos, nuestros equipos han podido satisfacer todas estas necesidades y aplicaciones”.

El Dr. Diaz reconoce que el alto nivel de apoyo ofrecido por el equipo de Nikon en lo que respecta a los requisitos específicos de REM Surface Engineering, ha sido una parte importante de la exitosa colaboración.

“Siempre están ahí para ayudarte con preguntas técnicas que surjan a la mitad del proyecto”, asegura el Dr. Diaz. “Si nos detenemos en algún elemento del proceso de un escaneo, llamamos y cinco minutos más tarde, tenemos la respuesta—además de una bonita imagen para incluir en un informe o presentar al cliente. Ese nivel de servicio al cliente es excelente”.

A medida que las aplicaciones de fabricación se vuelven más complejas y la medición de los acabados de superficie es más difícil, los ingenieros de REM Surface Engineering y Nikon mejorarán sus procesos para ofrecer mejores acabados superficiales que satisfagan las crecientes demandas en las diversas industrias.

Además, a medida que las técnicas de fabricación avanzada como la impresión 3D se generalicen, será fundamental garantizar acabados superficiales suaves en las piezas. Los sistemas de escaneo TC de rayos X precisos de Nikon permiten a las compañías inspeccionar y medir las características de la superficie sin destruir la pieza. Esta capacidad de pruebas de tomografía micro computarizada no destructiva es una parte esencial del flujo de trabajo de fabricación. Permite implementar un ciclo de mejora continua, en el que los acabados de la superficie mejoran cada vez más, proporcionando beneficios cada vez mayores.

“Hemos estado muy satisfechos con el equipo de Nikon”, nos comenta Michaud. “Responden al instante, tienen un precio razonable y son excelentes en su trabajo. Es por esto que hemos sido tan leales. No consideraríamos ninguna otra opción”.