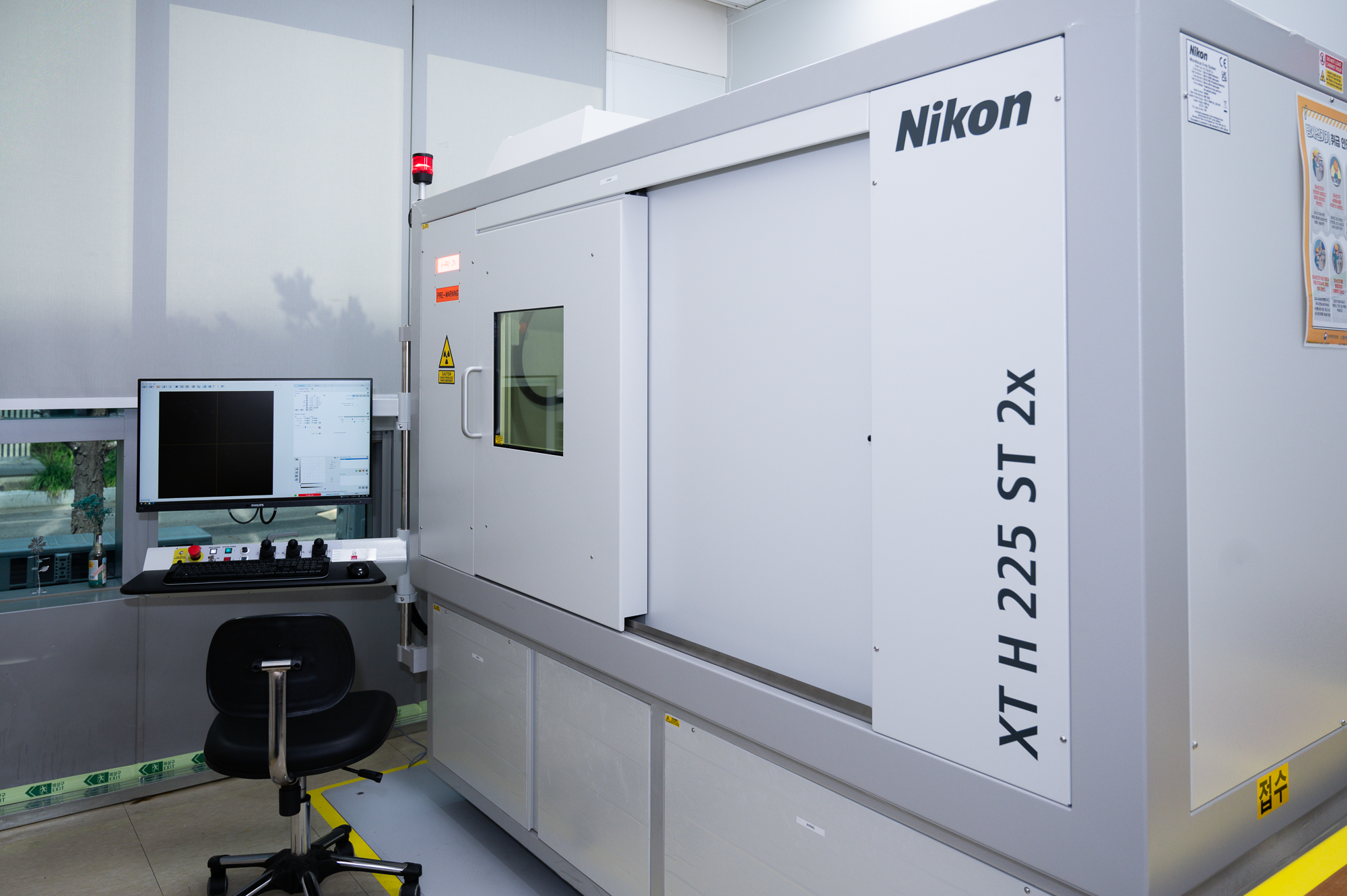

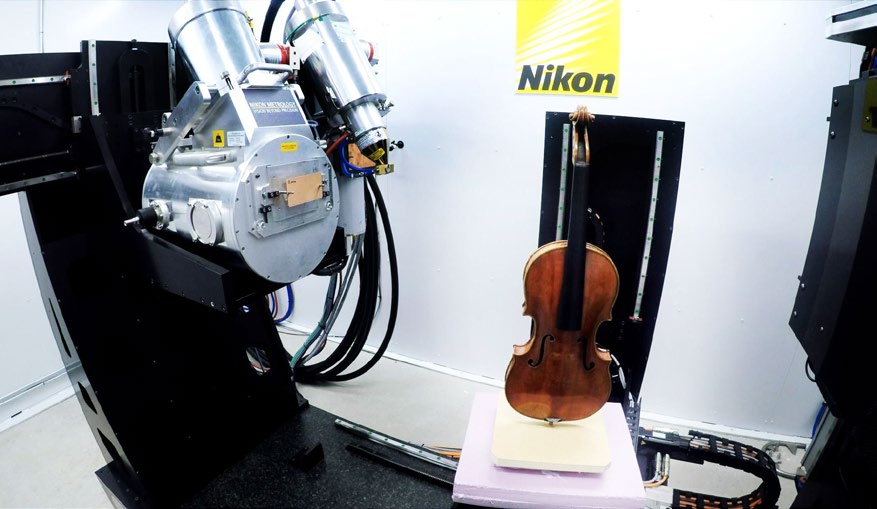

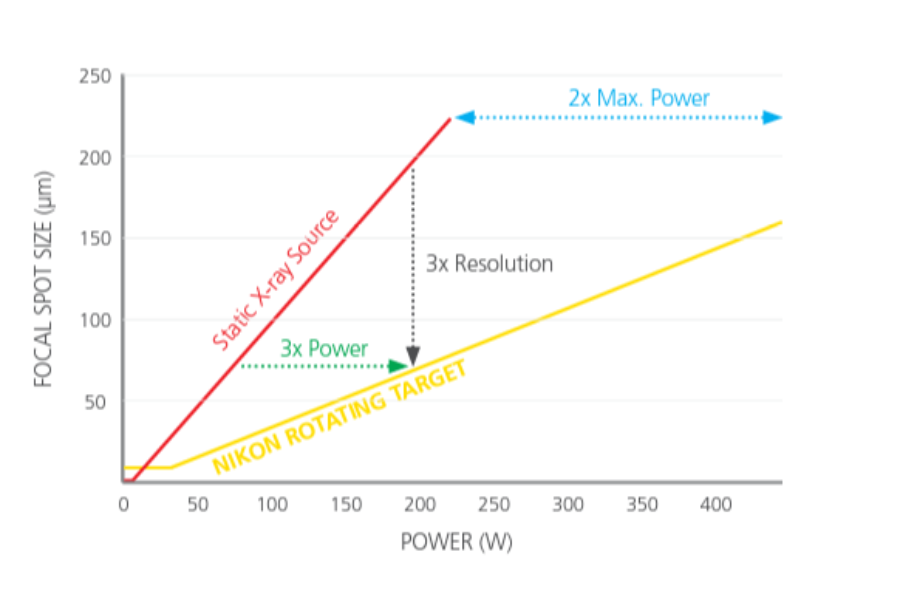

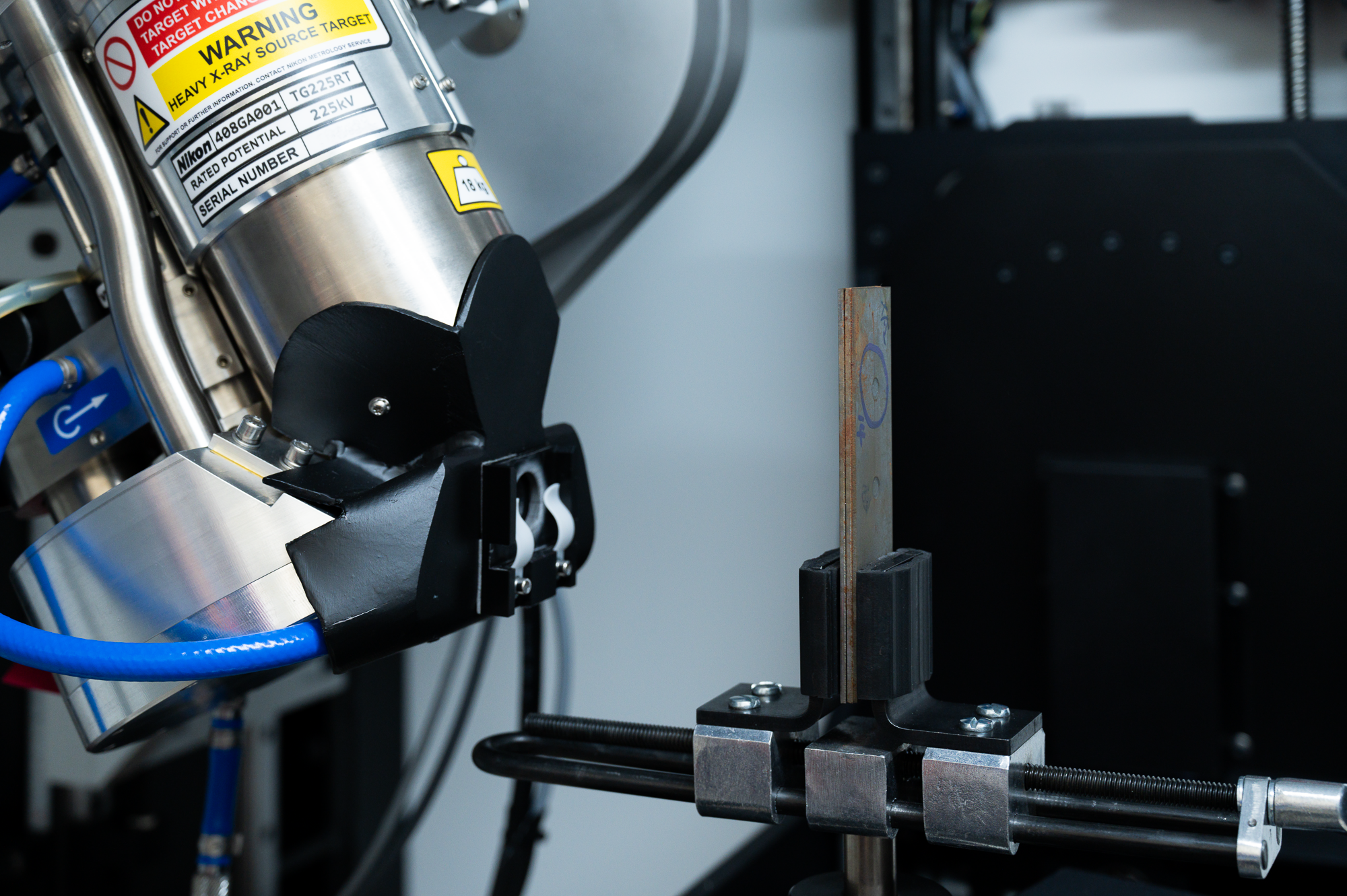

POSCO, una de las empresas siderúrgicas más grandes del mundo, ha invertido en un sistema de TC de rayos X (tomografía computarizada) para su centro de investigación y desarrollo en Incheon, Corea. Instalado en el verano de 2022 y totalmente operativo para finales de ese año, el sistema microfoco XT H 225 ST 2x fue fabricado por la Unidad de Negocio de Metrología Industrial de Nikon Corporation (https://industry.nikon.com). El equipo incluye en sus especificaciones, el exclusivo Rotating.Target 2.0 de la compañía, que ofrece un rendimiento líder en la industria al permitir una operación continua de hasta 450W. En consecuencia, la resolución tres veces mayor se entrega en un tiempo de escaneo determinado, o la recopilación de datos se triplica para una resolución específica.

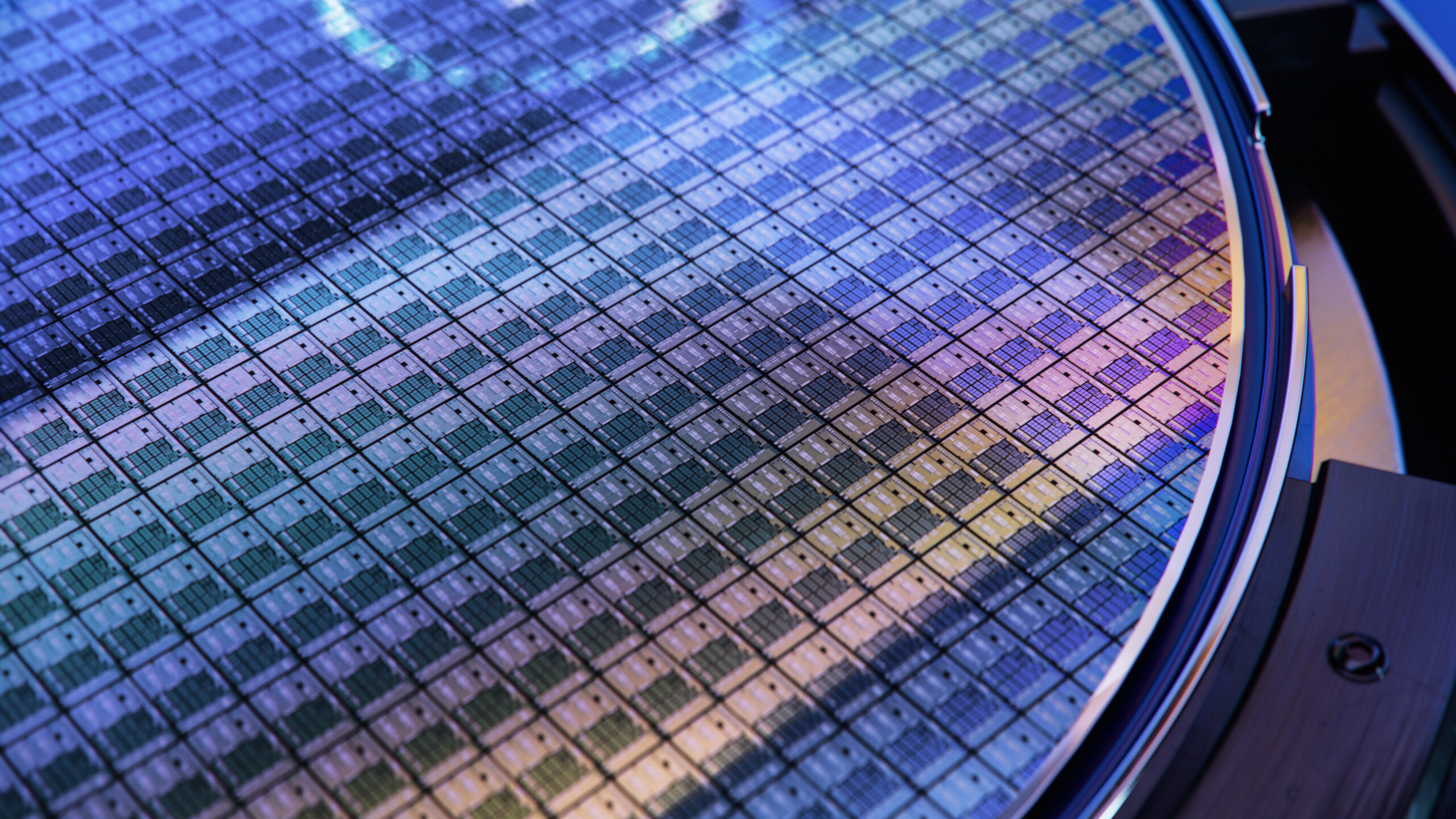

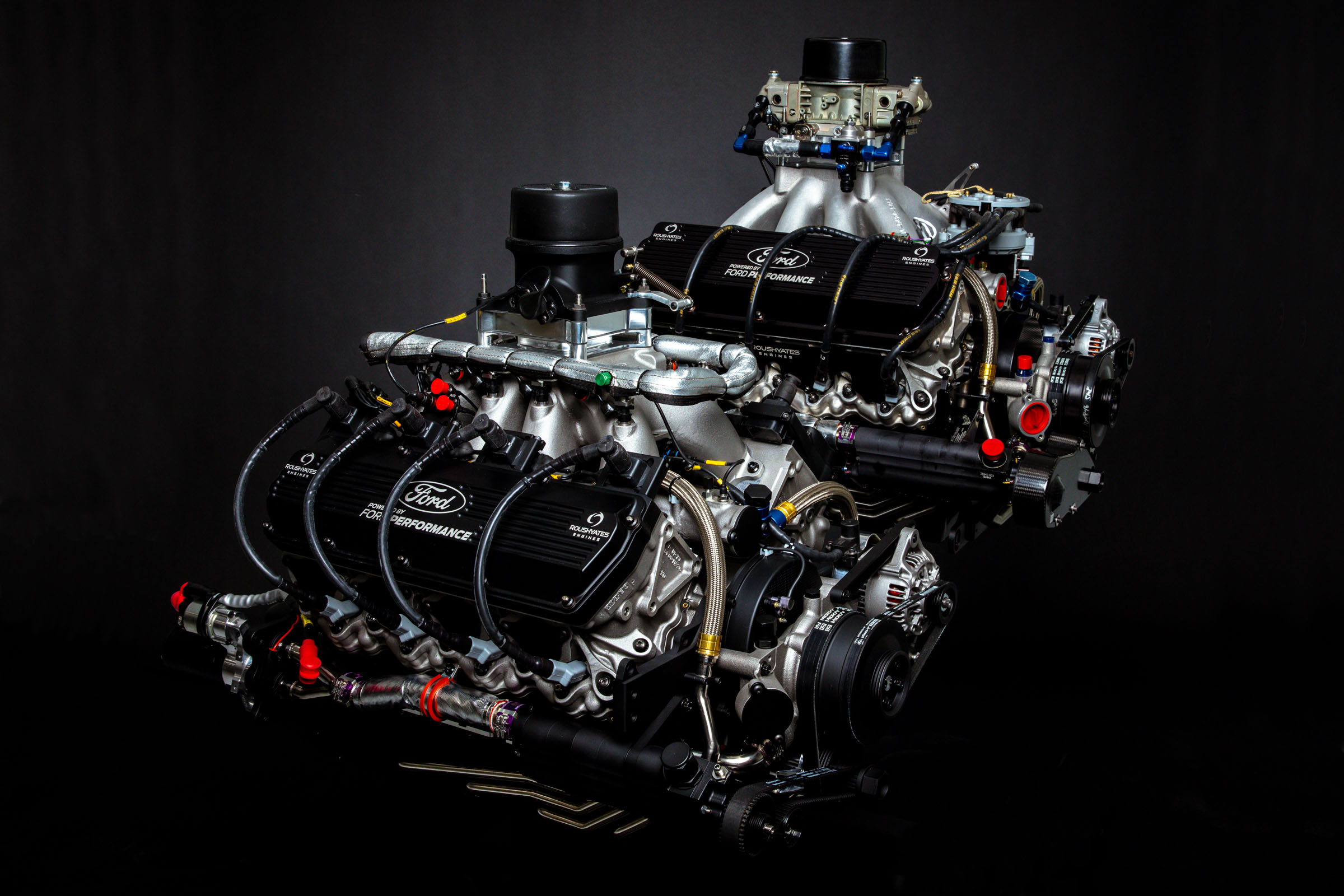

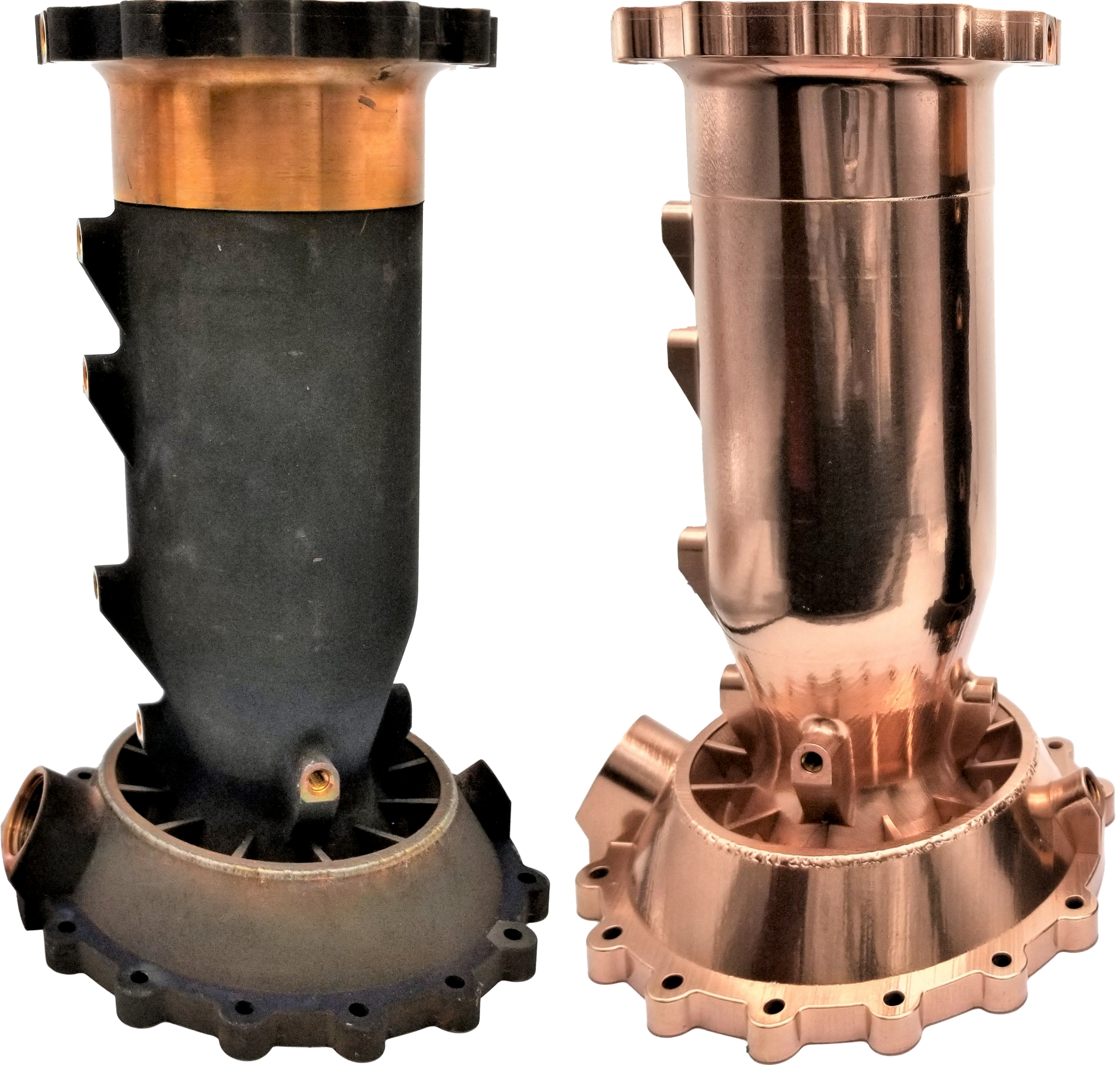

POSCO Songdo R&D Center había estado utilizando los servicios de inspección bajo contrato de Nikon desde el 2021, principalmente para probar las soldaduras en nombre de los clientes de la industria automotriz del grupo siderúrgico que deseaban comprender mejor el rendimiento de sus procesos de unión. Durante el desarrollo de un nuevo acero liviano a partir del cual es posible producir piezas automotrices seguras, la compañía descubrió que durante las pruebas de soldadura por puntos de resistencia, el recubrimiento de zinc penetró en la soldadura y se produjo fragilización del metal líquido (liquid metal embrittlement, LME). Al descubrir este fenómeno, se dedicó a desarrollar una nueva variante del material en la que no se produce LME. Para poder estudiar el efecto, era necesario inspeccionar el interior de la soladura y analizar los resultados, para lo cual era esencial la TC de rayos X no destructiva.

El servicio contratado de inspección por rayos X y el soporte que proporcionó Nikon demostró ser sumamente exitoso, con resultados completos de TC en cinco días hábiles. POSCO pudo determinar que el efecto en la calidad de la soldadura era diferente, dependiendo de la posición del LME y la magnitud de su penetración. Los resultados se han presentado a diversos grupos internos y externos, y POSCO está ahora en conversaciones con varios fabricantes automotrices para modificar los estándares de LME dentro de la industria. Todo el proceso también ha permitido que el centro de I+D pueda apreciar todas las capacidades de la TC de rayos X antes de comprar un sistema propio. Esto siempre se había previsto para aumentar la productividad de la inspección de soldaduras y para que el equipo estuviera disponible para otras labores de control de la calidad en el centro.

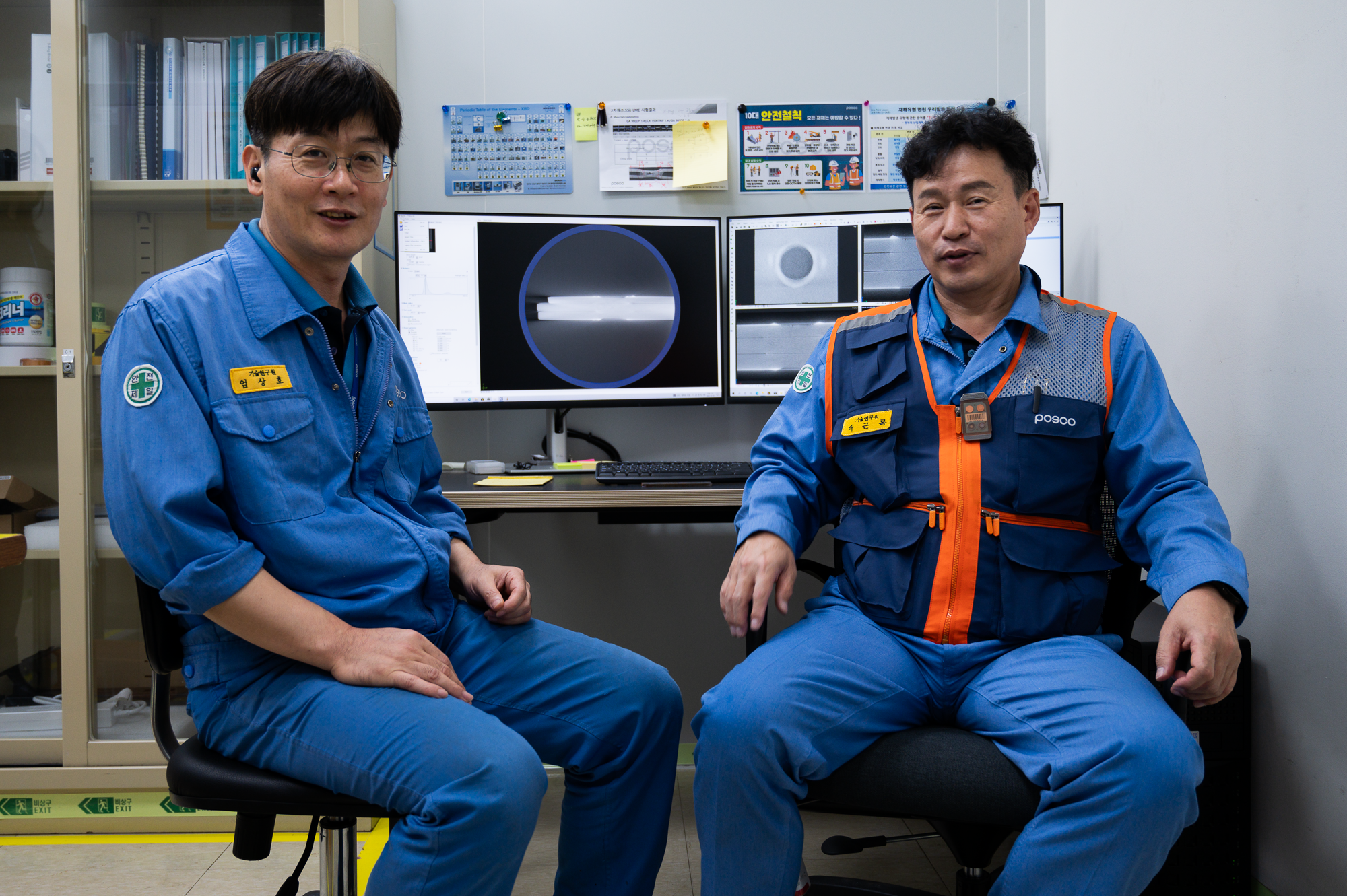

Uhm Sangho, Investigador Principal Senior en las instalaciones de Incheon, señaló: “Cuando llegó el momento de tomar la decisión de comprar, ya estábamos familiarizados con Nikon a través de nuestra relación continua con ellos, así que pudimos tomar una decisión informada. Finalmente, lo que nos ayudó a decidir a favor de este fabricante, fue la alta potencia continua de rayos X generada por el XT H 225 ST 2x. Se puede enfocar en un punto muy pequeño medido en micras, gracias a la rápida disipación de calor del objetivo giratorio, que nadie mas ofrece”.

Añadió que la elección de la solución de Nikon también estuvo influenciada por otros factores. La máquina está equipada con Half.Turn CT, que reduce casi a la mitad el ángulo en el que gira una muestra durante el escaneo, lo que prácticamente duplica la velocidad de procesamiento sin pérdida de claridad de la imagen. El costo de propiedad es bajo, debido en parte al diseño de tubo abierto, la durabilidad y a la facilidad del cambio del filamento. Además, el equipo es fácil de calibrar y el software para adquirir y reconstruir los datos de la TC se describe como excelente.

A medida que el Centro de I+D Songdo de POSCO, en beneficio de sus clientes, continua empujando los límites de la investigación en el sector automotriz, así como en otras industrias que utilizan el acero que fabrica el grupo, su colaboración con Nikon reafirma su compromiso de permanecer a la vanguardia de la innovación tecnológica. Ambas empresas son líderes del mercado en sus respectivos sectores, y comparten el mismo objetivo: revolucionar el control de la calidad y maximizar la productividad en todas las ramas de la industria manufacturera.

A medida que el Centro de I+D Songdo de POSCO, en beneficio de sus clientes, continua empujando los límites de la investigación en el sector automotriz, así como en otras industrias que utilizan el acero que fabrica el grupo, su colaboración con Nikon reafirma su compromiso de permanecer a la vanguardia de la innovación tecnológica. Ambas empresas son líderes del mercado en sus respectivos sectores, y comparten el mismo objetivo: revolucionar el control de la calidad y maximizar la productividad en todas las ramas de la industria manufacturera.