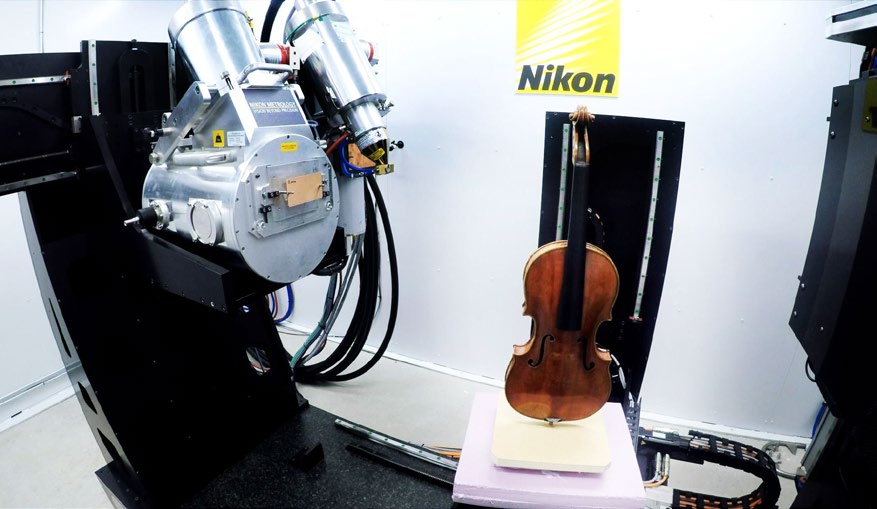

La Universidad de Nebraska-Lincoln invierte en el sistema de tomografía computarizada de Nikon Metrology para que la TC de rayos X esté disponible para la academia y la industria en las Grandes Llanuras.

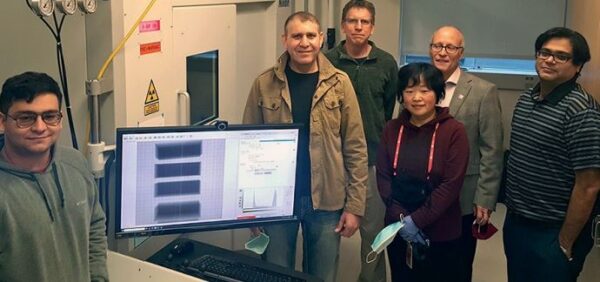

Investigadores del NERCF frente a la máquina de TC de rayos X Nikon Metrology XT H 225 ST en la Universidad de Nebraska-Lincoln. Desde la izquierda: Andrew Menendez, Ziyad Smoqi, Jeff Shield, Wen Qian, Joseph Turner, Prahalada Rao. 100 graduados de la universidad también utilizan las instalaciones, así como empresas en todo el estado de Nebraska y otros lugares.

Tendría que conducir 500 millas en cualquier dirección desde Lincoln, Nebraska antes de encontrar una instalación de TC de rayos X compatible con la XT H 225 ST de Nikon Metrology, instalada en la universidad de la capital del estado el pasado mes de octubre (2020). Representando una inversión de casi $1 millón, la adquisición fue financiada en parte por la Iniciativa de Investigación de Nebraska, la Oficina de Investigación y Desarrollo Económico de la Universidad de Nebraska-Lincoln (UNL), la Facultad de Ingeniería de la universidad y varios departamentos académicos. El resto fue un financiamiento federal de la Fundación Nacional de Ciencia (NSF), que proporcionó el 70 por ciento del total.

La última financiación se obtuvo después de que un grupo de investigadores asociados con el Centro de Investigación de Nano-Ingeniería de la Universidad (NERCF), donde se encuentra el sistema TC, presentó una solicitud innovadora al importante Programa de Instrumentación de Investigación dirigido por la NSF. Tres de los investigadores fueron el profesor Joseph Turner, el profesor Jeffrey Shield y el profesor asociado Prahalada Rao del departamento de Ingeniería Mecánica y de Materiales de la UNL. Un aspecto importante de la presentación se basó en una investigación fundamental sobre los efectos de la geometría de los componentes en el sobrecalentamiento durante la manufactura aditiva (AM) de lecho de polvo metálico, popularmente llamada impresión 3D.

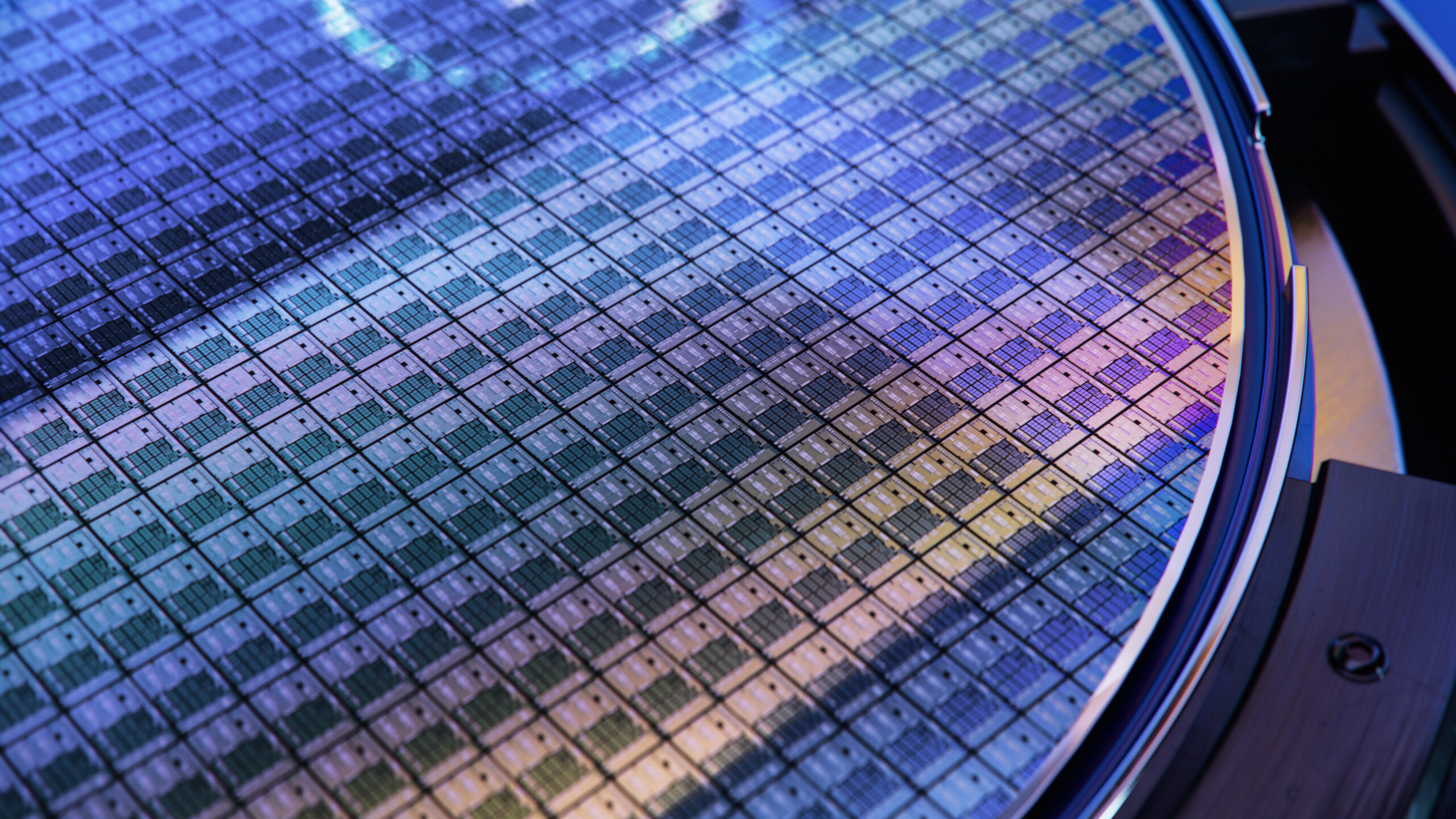

El artículo, que está publicado en línea – https://www.sciencedirect.com/science/article/pii/S0264127521002379 – propone un modelado basado en un novedoso enfoque de teoría de grafos para predecir el historial térmico de una pieza MA durante el proceso de construcción y correlacionar los resultados con la formación real de porosidad, inclusiones y otros defectos en la pieza misma. La TC de rayos X es una de las pocas tecnologías que permiten que el interior de un componente de MA bajo investigación sea examinado de forma no destructiva, de modo que los defectos se puedan comparar con la teoría. Se toman radiografías de la muestra desde múltiples ángulos a medida que se gira, después de lo cual un algoritmo reconstruye las imágenes en una tomografía de la microestructura 3D para su análisis.

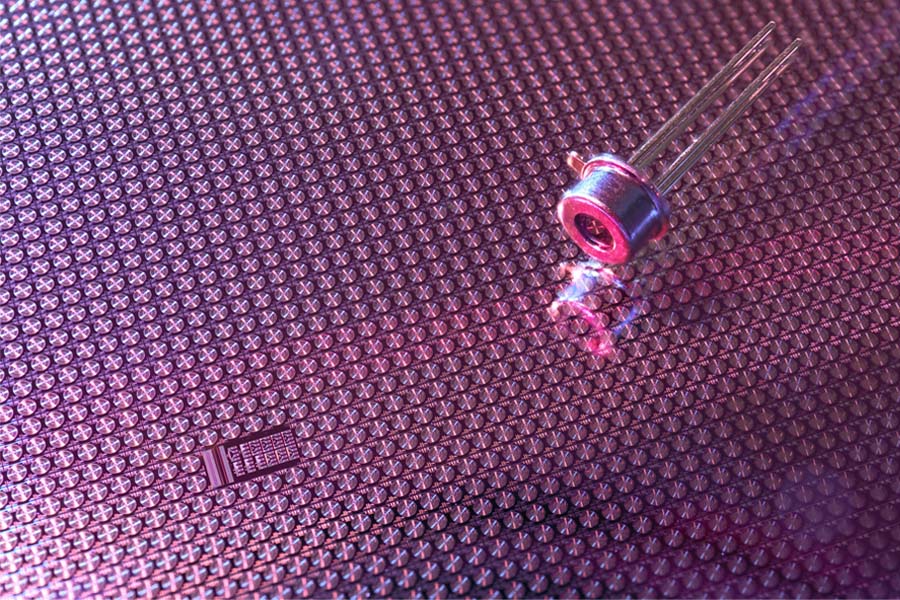

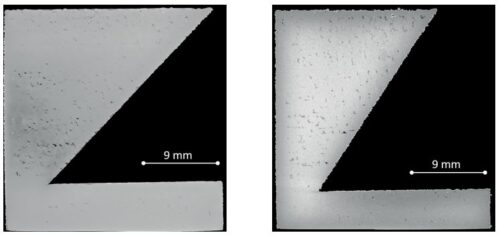

El efecto del ángulo de voladizo sobre la formación de porosidad en el área del voladizo prismático de componentes manufacturados de forma aditiva capa por capa de polvo Inconel 718. Sin tener que seccionar y destruir las muestras, el sistema de TC de rayos X de Nikon Metrology muestra que la porosidad debido a la fusión incompleta es más evidente en la región del voladizo.

Se demostró que la predicción del historial térmico mediante la teoría de grafos es de una precisión impresionante, y los resultados se obtienen en cinco minutos hasta dentro de los 20º C en todo el volumen de construcción, a pesar de que las temperaturas alcanzan más de 1,350° C. La XT H 225 ST también es altamente precisa, ya que tiene una resolución de 15 μm por vóxel (pixel 3D en la tomografía). De hecho es tan preciso, que el análisis de porosidad realizado por el software Volume Graphics en los datos TC adquiridos de una muestra Inconel 718 AM fue incluso capaz de determinar a partir de la circularidad de un poro, si se formó porescape de gas atrapado en el baño de fusión o por fusión incompleta del polvo.

El profesor Turner, director del NERCF, comentó: “La máquina de TC es un instrumento esencial en nuestras instalaciones, que se está convirtiendo rápidamente en un centro del medio oeste para la caracterización de materiales y para estudiantes universitarios, postgraduados, investigadores y empresas que buscan pruebas no destructivas de última generación”.

“Sabemos que tendrá un gran impacto en la creciente investigación en manufactura aditiva (MA). Otros departamentos dentro de la universidad están empezando a aprovechar el equipo para ayudar en el desarrollo de materiales, biomedicina, ingeniería civil, arqueología y estudio de museos”.

El profesor Rao agregó: “Tener un sistema de TC local para investigadores y fabricantes en Nebraska y las Grandes Llanuras puede acelerar los procesos y potencialmente ahorrar miles o millones de dólares”. “La máquina acepta muestras que quepan en un espacio tridimensional del tamaño de un maletero grande (de aproximadamente de 8 pulgadas de grosor y 2 pies de ancho y de alto) y que pesen menos de 100 libras.

El equipo no solo es capaz de inspeccionar el interior de una muestra sin ocasionar daños, sino que también mide sus dimensiones”.

“Esto permite a los fabricantes un mayor control sobre la calidad de las piezas manufacturadas aditivamente o mecanizadas al permitirles ver defectos que anteriormente eran costosos y difíciles de encontrar. En algunos campos, poder examinar el interior de los componentes podría marcar la diferencia entre la seguridad y la tragedia”.

Continuó citando una ocasión en 2010 cuando un disco de turbina defectuoso hizo que un motor fallara en el vuelo 32 de Qantas, cuatro minutos después de despegar de Singapur. Afortunadamente, ninguna de las 469 personas a bordo resultó lesionada, así como tampoco nadie resultó herido en tierra; pero el disco se soltó y destruyó un edificio. Señaló que si los fabricantes aeroespaciales pueden probar sus procesos de producción de forma más rigurosa y a un costo razonable utilizando una máquina de TC local, los productos de misión crítica pueden hacerse mucho más seguros.

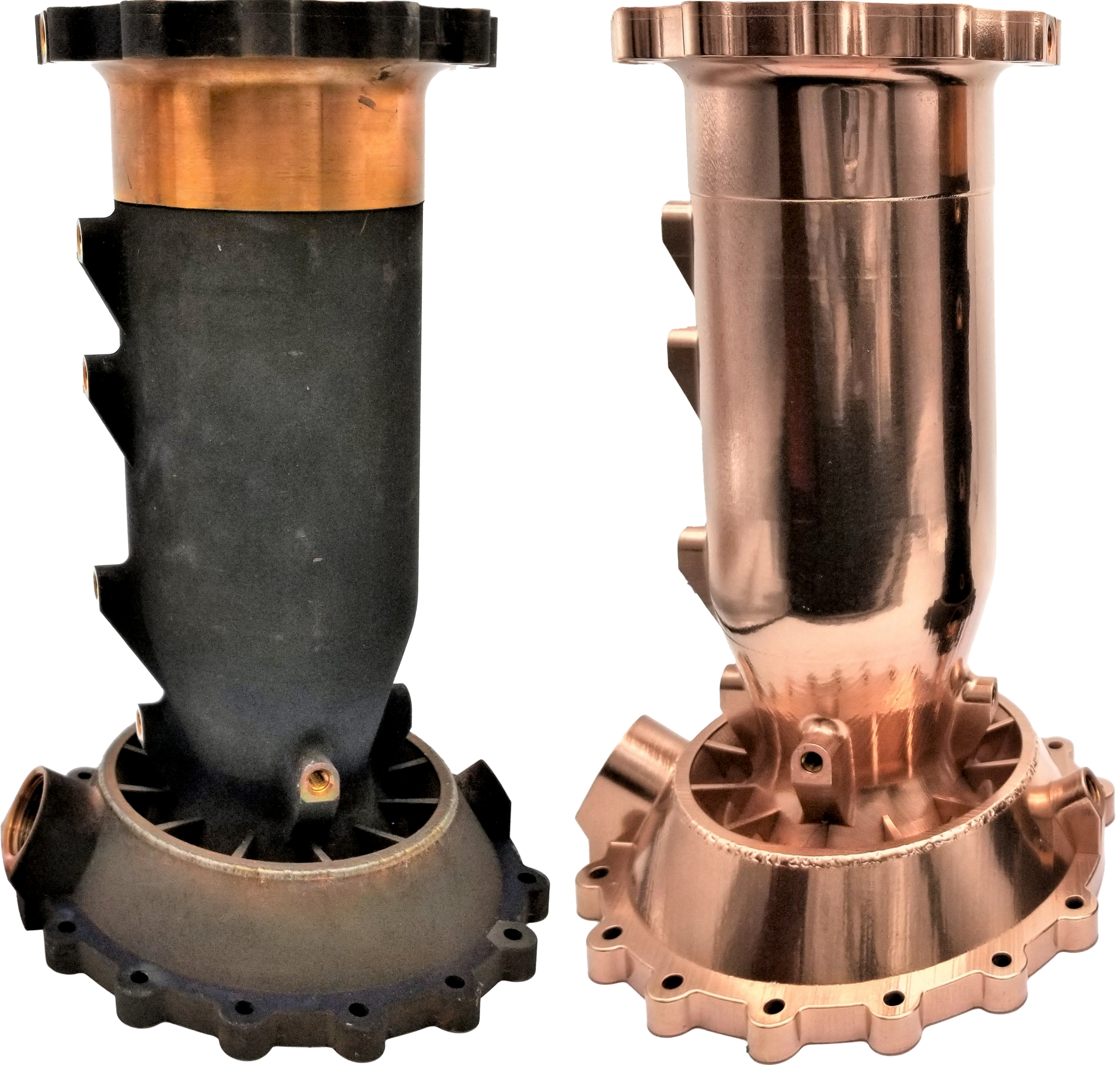

Dentro de los primeros cuatro meses de usar el sistema de TC de rayos X, el NERCF se había embarcado en numerosos proyectos industriales externos en los Estados Unidos, incluyendo modelado térmico para un fabricante de sensores de baño de fusión AM e impresión 3D de osciladores para la Marina de los Estados Unidos. Otras colaboraciones se forjaron en Europa, incluyendo Portugal y el Reino Unido. En la India, se están llevando a cabo conversaciones con el sector de fabricación automotriz con respecto a las pruebas de componentes fabricados con otro tipo de AM, la fabricación aditiva por arco de alambre (WAAM), una tecnología que pronto será introducida en las instalaciones de Lincoln, junto con el lecho de polvo y los sistemas de deposición de energía dirigida.

¿Qué sistema de TC elegir?

Lógicamente, el NERCF llevó a cabo una minuciosa revisión antes de gastar una cantidad de siete cifras en un artículo del equipo de investigación. Diez posibles proveedores se redujeron rápidamente a seis al pedir las opiniones de la oficina de diseño de Estados Unidos del profesor Rao quienes dijeron: “Elegimos a Nikon Metrology debido a su propuesta de ventas realista y a la competencia académica de sus ingenieros, además de la calidad y el rendimiento del sistema de TC en sí. No hubo sorpresas, incluso el software estaba incluido en el precio”.

Un aspecto de la negociación que la universidad valoró fue que Nikon Metrology orientó la venta hacia su sistema de 225 kV en lugar de la opción de gama alta de 450 kV. Durante las discusiones, resultó evidente que los rayos X de menor potencia podrían hacer frente a más del 80% de todas las aplicaciones posibles que pasan por el NERCF. Las demostraciones durante una visita al centro del proveedor en Brighton, Michigan sirvieron para reforzar la preferencia inicial por el equipo y la oferta de un acuerdo de servicio gratuito por tres años, el triple del ofrecido por los otros proveedores, entonces, se cerró el trato.

Otra ventaja de utilizar los sistemas de TC de Nikon Metrology es su flexibilidad de uso. La única fuente de rayos X, que tiene un diseño de tubo abierto para que el filamento se pueda intercambiar de forma rápida y económica, puede aceptar varios cabezales de objetivo diferentes e intercambiables. En el caso de la máquina de la Universidad de Nebraska-Lincoln, se suministraron tres: un objetivo de transmisión con un tamaño de punto de 1μm utilizado principalmente para la investigación de materiales, un objetivo de reflexión estándar y un objetivo giratorio de tungsteno. Este último es único en los sistemas industriales de alta potencia, aunque ha sido durante mucho tiempo, una característica de los escáneres TC médicos.

La disponibilidad del objetivo giratorio de 225 kV fue una razón más para que la universidad eligiera la XT H 225 ST. Dispersa eficientemente el calor generado a medida que el haz de electrones enfocado desde el filamento llega a la superficie del objetivo para generar los rayos X aumentando el flujo máximo cinco veces sin derretir el tungsteno. Los beneficios son de gran alcance. El escaneo continuo es posible sin la necesidad de períodos de enfriamiento, lo que aumenta la utilización del sistema. La calidad de la imagen se mejora al permitir una resolución hasta tres veces mayor para la misma potencia o, alternativamente, al permitir que los datos se recopilen de tres a cinco veces más rápido para la misma resolución.

El XT H 225 ST de Nikon es un sistema de TC de rayos X flexible que se puede utilizar para una gran variedad de aplicaciones.

Otra función del sistema TC de Nikon Metrology que ha demostrado su utilidad en el NERCF es su FID motorizado (distancia entre el punto focal y el generador de imágenes), lo que permite mover el detector más cerca de la fuente. A medida que la intensidad de los rayos X disminuye con la distancia, un FID más corto evita que el flujo de rayos X disminuya, lo que permite exposiciones más cortas y tiempos de exploración más rápidos. El profesor Rao también ha utilizado el modo de escaneo helicoidal X.Tend del sistema, para capturar imágenes de alta resolución de muestras altas que abarcan múltiples campos de visión. También dijo que se ha reducido el tiempo necesario para escanear una muestra de siete pulgadas de alto de siete horas a solamente dos.