Para ayudar en el control de la calidad de las empresas de fabricación de obleas de silicio, la Unidad industrial comercial de metrología de Nikon Corporation (https://industry.nikon.com) ofrece una solución altamente precisa para inspeccionar los códigos de identificación de las obleas de manera rápida y exhaustiva después de ser grabados con láser en la superficie de las obleas. El sistema está basado en el uso del nuevo sistema de medición por video confocal de la empresa NEXIV VMZ-K3040 con un sistema óptico doble 2D y 3D para medir la cadena de caracteres que identifica a cada oblea.

Para ayudar en el control de la calidad de las empresas de fabricación de obleas de silicio, la Unidad industrial comercial de metrología de Nikon Corporation (https://industry.nikon.com) ofrece una solución altamente precisa para inspeccionar los códigos de identificación de las obleas de manera rápida y exhaustiva después de ser grabados con láser en la superficie de las obleas. El sistema está basado en el uso del nuevo sistema de medición por video confocal de la empresa NEXIV VMZ-K3040 con un sistema óptico doble 2D y 3D para medir la cadena de caracteres que identifica a cada oblea.

El NEXIV está enlazado a un cargador de obleas automático que transfiere obleas de semiconductores de manera confiable desde un FOUP (front opening unified pod – receptáculo unificado con abertura frontal) al sistema de medición por video y las devuelve posteriormente sin necesidad de manipulación.

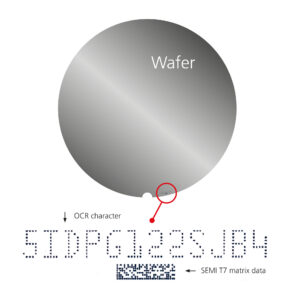

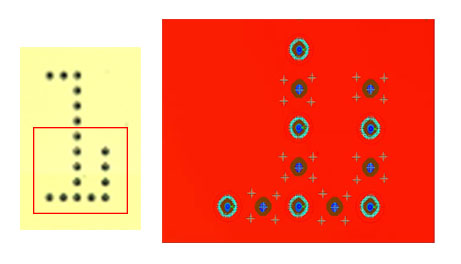

Para evitar errores y desperdicios costosos, contar con la capacidad de leer los códigos de identificación de las obleas de manera confiable en cientos de pasos de procesamiento en el FAB es vital para que la operación sea un éxito. El lector de OCR (reconocimiento óptico de caracteres) de SEMI (Semiconductor Equipment and Materials International) en cada estación debe poder detectar de modo infalible los caracteres únicos en el código de serie para garantizar que sea la oblea correcta. Sin embargo, las marcas láser se desgastan gradualmente a medida que avanza el proceso y se vuelven cada vez más borrosas y más difícil para que el lector de OCR las pueda distinguir. La solución de Nikon garantiza que las marcas láser en la oblea descubierta siempre tengan la profundidad y las dimensiones óptimas para que el número de serie (caracteres de OCR y datos de la matriz SEMI T7) siempre sean legibles, incluso después de cada procesamiento y envío.

La evaluación de la calidad de las marcas de identificación por láser se lleva a cabo inmediatamente después de que se graban las obleas. La rutina automática de inspección por video que realiza el NEXIV confocal es sorprendentemente extensa y exacta, esto se debe en parte a la capacidad del sistema de medición por video de capturar la posición exacta de cada característica. Al mismo tiempo, el alto rendimiento del procedimiento automatizado es coherente con la integración eficiente en el piso de fabricación. La alta velocidad de la operación permite que se comparta información en tiempo real de cualquier deterioro en la calidad del marcado, para que se pueda realizar el mantenimiento oportuno de la herramienta de marcado láser.

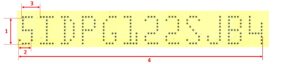

|

No |

Punto de medición | Óptica utilizada |

|

Punto especificado |

Diámetro de punto de carácter |

Campo claro |

|

1 |

Altura del caracter | |

|

2 |

Ancho del caracter | |

| 3 |

Espaciado entre caracteres |

|

| 4 |

Longitudes de línea totales |

|

| Punto especificado | Profundidad de punto |

Confocal |

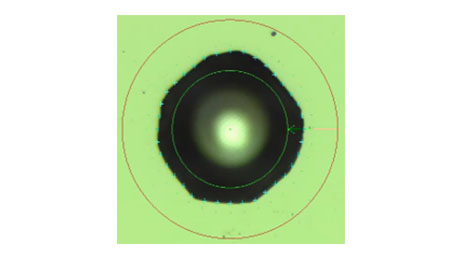

La secuencia de inspección y reporte de Nikon para los caracteres de OCR comienza con el uso de un calibrador circular con óptica 2D de campo claro para medir la marca láser y calcular su diámetro y las coordenadas de su centro. Después se miden la altura, el ancho y el espaciado entre los caracteres y la longitud total de la línea. Se utiliza óptica 3D confocal para determinar la profundidad de la marca láser. En el caso de los datos de la Matriz SEMI T7, se realiza un procedimiento similar. La ventaja del sistema de medición por video confocal NEXIV VMZ-K3040 es su capacidad de alternar entre los modos de campo claro y confocal en un solo programa de inspección, en comparación con otros sistemas en el mercado que utilizan dos máquinas separadas para cada modo. Los beneficios son una mayor precisión, mayor velocidad y un proceso de inspección impecable.

Goh Wei Chen, gerente de soluciones integradas en el centro de Nikon en Singapur, expresó: “La solución de control de calidad que hemos desarrollado para la industria de fabricación de semiconductores ya demostró ser exitosa en plantas de fundición en todo el mundo. La alta precisión y rendimiento obtenidos han demostrado que es una propuesta de ventas muy convincente para esta función de control de calidad tan indispensable”. La aplicación de la medición de códigos de identificación de las obleas es otro ejemplo del objetivo declarado de Nikon de elevar la preponderancia de la inspección en tiempo real, con retroalimentación automática al control de la línea para que la función de metrología impulse el proceso de fabricación. El método, conocido como Quality 4.0, garantiza que todos los productos al final de la línea estén en buenas condiciones, en lugar de utilizar la medición solamente como árbitro para establecer si la pieza pasa o no pasa y se debe desechar. Encuentre aquí otros detalles disponibles.