Para aplicaciones industriales, los sistemas de tomografía computarizada (TC) de rayos X microfoco a gran escala de Nikon Metrology Inc., producen imágenes de mayor calidad que otras en el mercado. Con más de 25 años de experiencia en el sector, el consultor de TC de rayos X de la compañía, Andrew Ramsey, explica por qué.

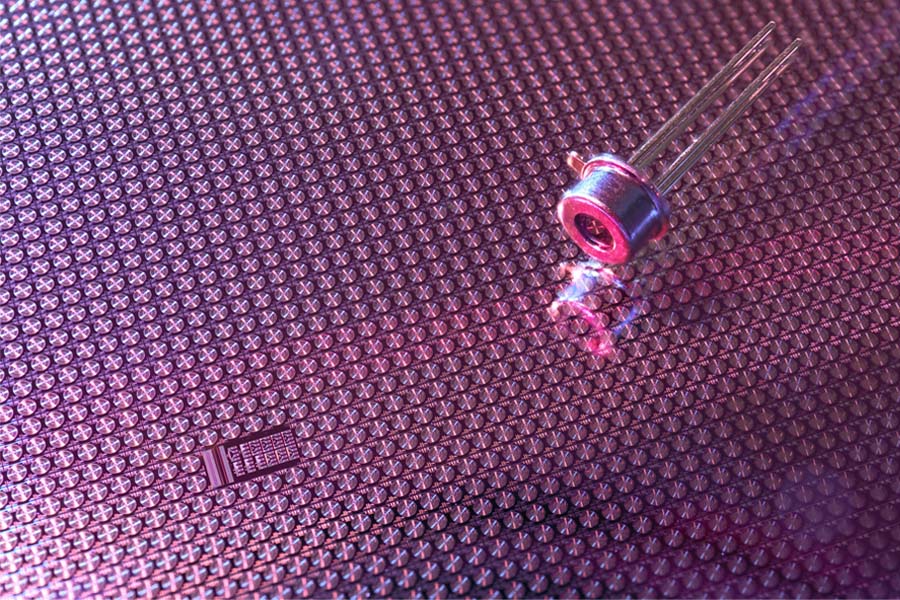

Fig 1. Una TC de rayos X de un impulsor usado, manufacturado de manera aditiva. El del centro es una representación de la superficie del volumen de la TC, la izquierda es una imagen semitransparente que muestra canales de enfriamiento internos y la derecha es una comparación con el modelo CAD, las áreas azules muestran dónde se ha desgastado el material.

Cada vez más, los fabricantes utilizan la tomografía computarizada (TC) de rayos X para la metrología industrial. Su popularidad se debe en parte a la capacidad de ver claramente dentro de los componentes, como piezas fundidas o piezas manufacturadas de manera aditiva, para verificar de manera no destructiva la porosidad y otros defectos. La técnica también puede determinar mediciones internas y externas, o capturar un perfil de forma libre. Este último puede superponerse en un modelo CAD (diseño asistido por computadora) para mostrar e investigar un mapa de desviación codificado por colores para probar con quéprecisión se ha hecho un componente.

Por ejemplo, la figura 1 muestra una TC de rayos X de un impulsor usado impreso en 3D, a partir de una aleación de aluminio (AlSi10Mg). El centro es una representación de la superficie del volumen de la TC, mientras que a la izquierda hay una imagen semitransparente similar, que muestra canales de enfriamiento interno de 0.5mm y 0.8mm de diámetro a través de las cuchillas. La imagen de la derecha es una comparación con el modelo CAD, las áreas azules muestran el deterioro del material debido al desgaste.

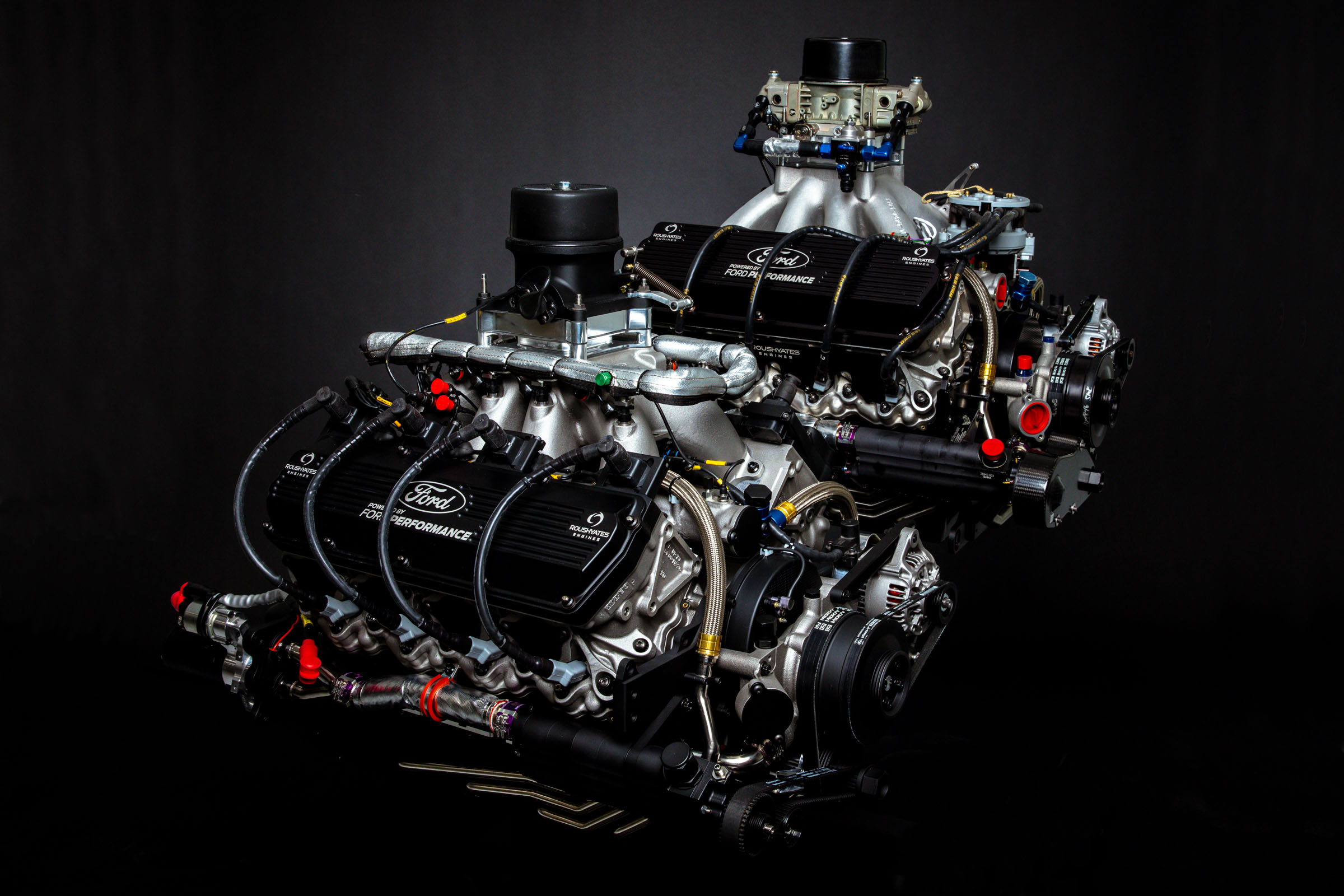

En el otro lado de la balanza, hay sistemas más grandes disponibles para hacer frente a la inspección de muestras más difícles, tales como un pesado fósil, mientras que el escaneo TC de área grande, con una base de granito de más de cuatro metros de longitud, puede medir objetos que pesen hasta 150kg, por ejemplo, un bloque de motor. Dichos sistemas se pueden configurar como gabinete con puerta de acceso, con varios manipuladores alternativos, múltiples fuentes, detectores y paneles que pueden desplazarse hacia los lados para simular detectores más anchos. En todos los casos, la claridad es la clave. Si las imágenes son borrosas, la metrología se verá comprometida.

Fig. 2. Los objetos grandes y difíciles de manejar, como este fósil, se pueden escanear mediante TC utilizando una variedad de configuraciones de equipos y manipuladores. (Crédito de imagen: Universidad de Southampton, UK.)

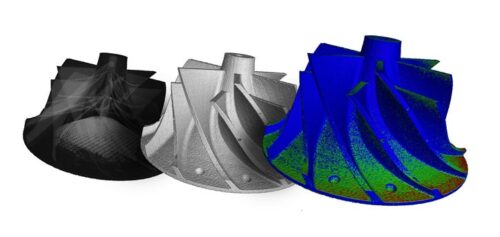

En este artículo, Andrew Ramsey examina la importancia de garantizar que un sistema de TC de rayos X tenga una nitidez mínima, (pérdida de resolución espacial en la imagen radiográfica) para aplicaciones industriales. Él argumenta que la serie de fuentes de rayos X microfoco de alta potencia de 225, 320 y 450 kV, que se diseñan y fabrican internamente, son preferibles a la tecnología minifoco tradicional utilizada por otros fabricantes. Esto se debe a que el tamaño de punto más pequeño del microfoco, permite la ampliación geométrica de las imágenes en un detector más grande y más eficiente, lo que permite capturar más rayos X. Cuantos más rayos X sean digitalizados, mayor será la relación señal-ruido, dando lugar a imágenes de mejor calidad.

Fig 3. Representación gráfica de la diferencia entre los principios de TC de rayos X minifoco y microfoco

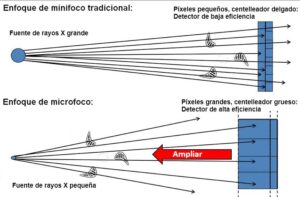

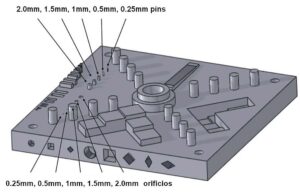

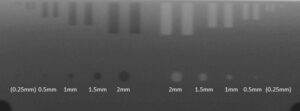

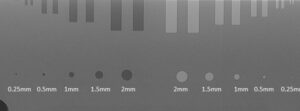

Fig. 4. Una parte de la prueba de Inconel escaneada utilizando TC de rayos X minifoco y microfoco. (Créditos imagen: diseño Instituto Nacional de Estándares y Tecnología; manufactura – Delta Airlines.)

Tener una representación más limpia de los cientos o incluso miles de rayos X 2D a medida que pasan a través de la muestra en todos los ángulos, facilita el cálculo preciso de los coeficientes de atenuación lineal en cada punto dentro de un volumen 3D que contiene la muestra. Un algoritmo computacional puede entonces construir más fielmente la estructura interna del objeto a partir de los valores de intensidad en las imágenes proyectadas para producir una reconstrucción digital precisa.

Fig. 5. Parte del escaneo resultante de TC de rayos X

Fig. 6. La misma área escaneada utilizando TC de rayos X microfoco, lo que resulta en una imagen mucho más nítida.

La falta de nitidez es el enemigo

Una tomografía computarizada con cuatro veces la resolución de un escaneo médico típico requiere 256 veces la dosis de rayos X, lo que sería perjudicial para un paciente, pero en la TC industrial no es un problema. Los rayos X también pueden ser mucho más potentes para ver dentro de metales densos y gruesos.

La otra diferencia con el escaneo industrial es que la muestra que se está probando, se gira para que se pueda tomar una imagen desde todas las direcciones, lo cual es mucho más conveniente que tener que girar el equipo alrededor de una persona, a quien no le agradaría girar 360 grados. De lo contrario, las dos aplicaciones son comparables y ambas están sujetas a una falta de nitidez, que se presenta en dos formas: de movimiento y geométrica.

El movimiento es un problema en el escaneo médico porque el paciente respira y es probable que se mueva en relación con la fuente de rayos X durante el proceso. Esta dificultad se puede descartar en la industria, ya que la pieza de trabajo se sujeta de forma segura. Se produce la falta de nitidez geométrica por aspectos del haz de rayos X. Para minimizarlo, se necesita un haz fino y una corta distancia del punto focal al objeto.

El alto voltaje de la fuente combinado con un tamaño pequeño del punto focal es óptimo

Según Ramsey, es el tamaño pequeño del punto focal de rayos X dentro de la fuente utilizada en los sistemas de TC de Nikon Metrology lo que los distingue de la competencia. Permite que las imágenes se amplíen en un centelleador más grueso en el detector y por lo tanto, permite utilizar píxeles más grandes sin perder la nitidez.

Nikon Metrology es la única compañía que produce una fuente por encima de 300kV con un punto focal pequeño. Su fuente de 450kV se midió recientemente para estar alrededor de 55µm en el diámetro hasta 100W, aumentando a solo 85µm a la potencia máxima de 450W. En contraste, las fuentes minifoco de alto voltaje tienen tamaños de punto mucho más grandes que miden alrededor de 400µm en adelante. Basados en datos experimentales, a estas altas energías se obtiene la mejor nitidez geométrica con un sistema microfoco Nikon Metrology XT H 450kV.

Las fuentes de menor voltaje del fabricante se reducen a un tamaño de punto de 3µm y hay una versión especial de alta resolución de 1µm, permitiendo ver detalles increíbles. Intentar obtener dicho rendimiento al reducir el tamaño de los píxeles del objetivo, reduciría la eficiencia de detección en un factor equivalente al cubo de la reducción del tamaño del pixel. Al reducir el tamaño de la fuente, la cantidad de rayos X disponibles se reduce linealmente. Existen fuentes de alta resolución de bajo voltaje, pero para objetos más densos es necesario un voltaje alto para penetrarlos.

En resumen, las fuentes minifoco se basan en detectores delgados con un centelleador de píxeles pequeños para obtener imágenes de alta resolución. Los detectores de píxeles más pequeños necesitan centelleadores más delgados para evitar desenfocar las imágenes en varios píxeles, pero son menos eficientes para detectar rayos X, por lo que pasan más directamente sin ser vistos, lo que hace que las imágenes tengan más ruido.

Utilizando una fuente microfoco, por otro lado, la imagen se puede ampliar en un detector de píxeles más grande con un centelleador más grueso, que compense la potencia más baja. En cualquier caso, el flujo se puede aumentar hasta seis veces usando un objetivo giratorio en lugar de un objetivo estático. La figura 3 muestra una representación gráfica de la diferencia entre los principios de TC de rayos X microfoco y minifoco. Para resoluciones de menos de aproximadamente 0.5mm, siempre es más eficiente usar una fuente microfoco.

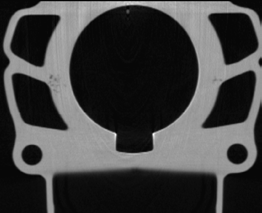

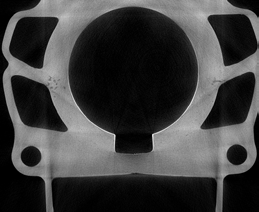

Fig 7. Una fundición del motor de motocicleta escaneada utilizando un sistema TC de rayos X minifoco.

Fig. 8. La misma fundición del motor de motocicleta escaneado, utilizando un sistema TC de rayos X microfoco de Nikon Metrology, que muestra detalles considerablemente más nítidos.

Resultados comparativos de la prueba

Todo esto es bastante técnico pero, ¿qué significa en la práctica? La Fig. 4 muestra una parte de la prueba de Inconel escaneada utilizando TC de rayos X minifoco (Fig. 5) y microfoco (Fig. 6). Las ranuras y los orificios son mucho más claros y mejor definidos en la imagen TC microfoco y son más fáciles de medir. Las TC comparadas de un componente real, una fundición del motor de motocicleta, se muestran en las Figs. 7 (minifoco) y 8 (microfoco). Nuevamente, la mejora en la última imagen es evidente.

Si se inspecciona la porosidad y las inclusiones, la Fig. 9 de imágenes TC con minifoco (izquierda) y microfoco (derecha) respectivamente cuenta una historia similar. La imagen de la derecha es mucho más clara, proporcionando una mejor identificación de vacíos más grandes (verde) y revelando inclusiones más pequeñas (rojas) que son invisibles en la imagen de la izquierda.

La fuente microfoco que alimenta los escáneres de TC de rayos X de Nikon Metrology, permite que los datos se recopilen significativamente más rápido para una potencia determinada. Alternativamente para un tiempo de medición dado, la resolución disponible será mayor, por lo que se mejora la calidad de los datos.

Fig 9. TC de rayos X minifoco (izquierda) y microfoco (derecha), del mismo componente. La imagen de la derecha es más clara, proporcionando una mejor identificación de vacíos más grandes (verde) y revelando inclusiones más pequeñas (rojo) que son invisibles en la imagen de la izquierda.

Otras ventajas de una fuente de microfoco son el diseño de tubo abierto, que minimiza los costos de mantenimiento, y la estabilidad de la salida de rayos X. El enfoque del haz de electrones es mantenido por una lente electromagnética controlada por computadora que asegura que el objetivo no se sobrecaliente, incluso con un tamaño de punto pequeño en configuraciones de kV altas.

Los sistemas están disponibles con un panel plano para radiografía y TC de haz cónico 3D, o un detector de matriz de diodos lineales curvados (CLDA) patentado de alta energía para TC de haz de abanico 2D que optimiza la recolección de los rayos X, sin capturar radiografías dispersas no deseadas. Al evitar la contaminación de la imagen y la reducción del contraste asociada, el CLDA obtiene una nitidez y un contraste sorprendentes.

Conclusiones

La TC de rayos X de alta precisión ha evolucionado en los últimos quince años para convertirse en un método de metrología convencional, tanto para inspección como para medición. Proporciona precisión, resolución, velocidad y flexibilidad para revelar detalles extraordinarios. Todas las facetas del proceso se pueden automatizar para la inspección por lotes o 100% en línea.

Es importante destacar, que el precio y los tiempos de exploración son lo suficientemente atractivos ahora como para permitir que la TC de rayos X, compita con otras técnicas de metrología. Con el advenimiento de la fuente de microfoco de alto voltaje de Nikon Metrology y la tecnología de detección avanzada, que permite inspeccionar materiales más densos y piezas más grandes, las aplicaciones crecen constantemente en los sectores automotriz, aeroespacial, energético, médico y de consumo.

La TC de rayos X ayuda a los fabricantes a rastrear defectos visibles e invisibles en el material y la geometría, que en muchos casos no pueden identificarse utilizando otra metodología de prueba no destructiva. El software de análisis moderno permite la correlación directa de los datos volumétricos adquiridos con el modelo CAD y permite mediciones GD&T (dimensionamiento geométrico y tolerancia).

La amplitud de capacidades que ofrece la tecnología, incluida una mejor comprensión de la conformidad del producto y la capacidad de aumentar la productividad, lo convertirá en un gran desafío para la inspección 3D en la próxima década.