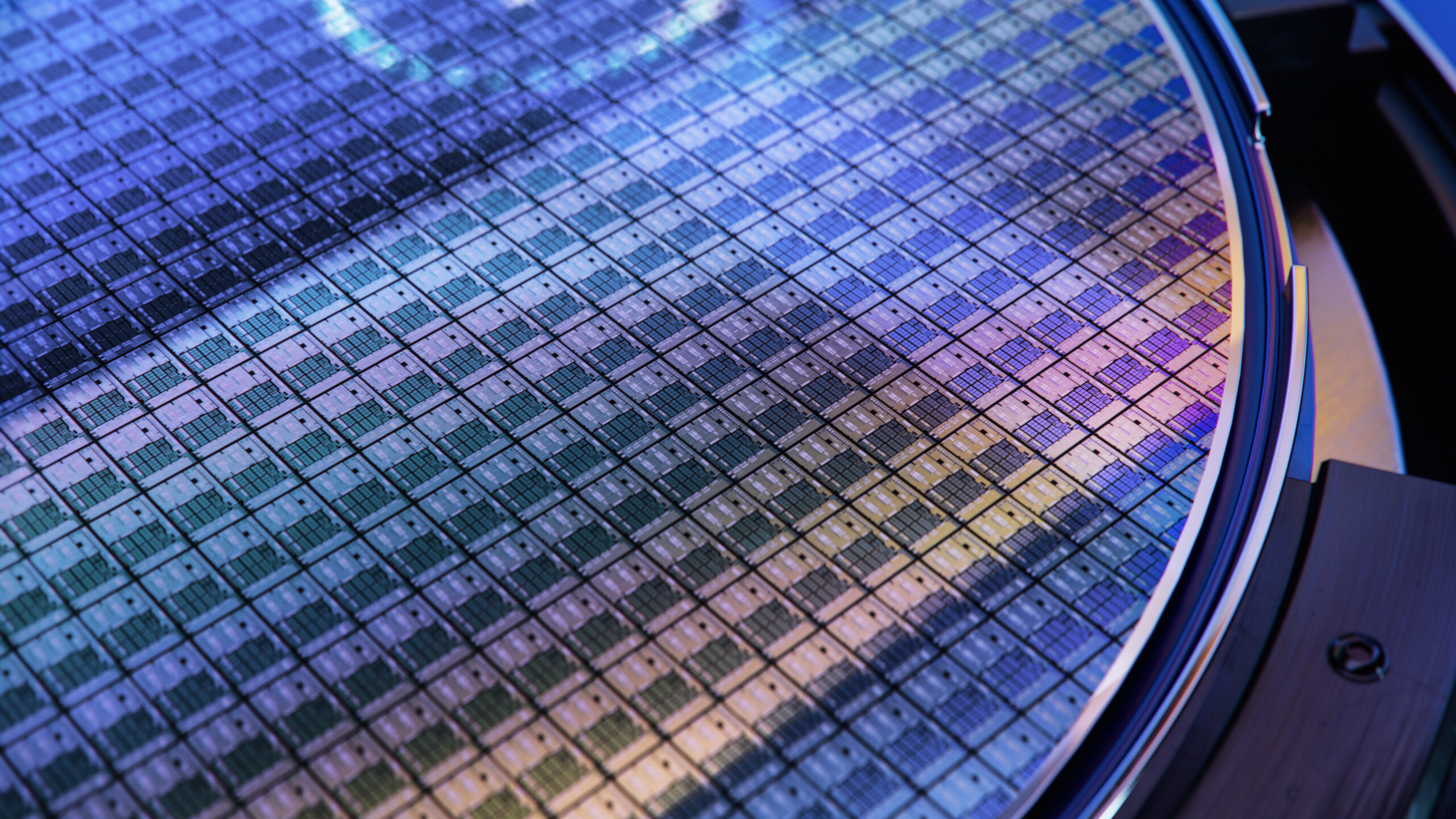

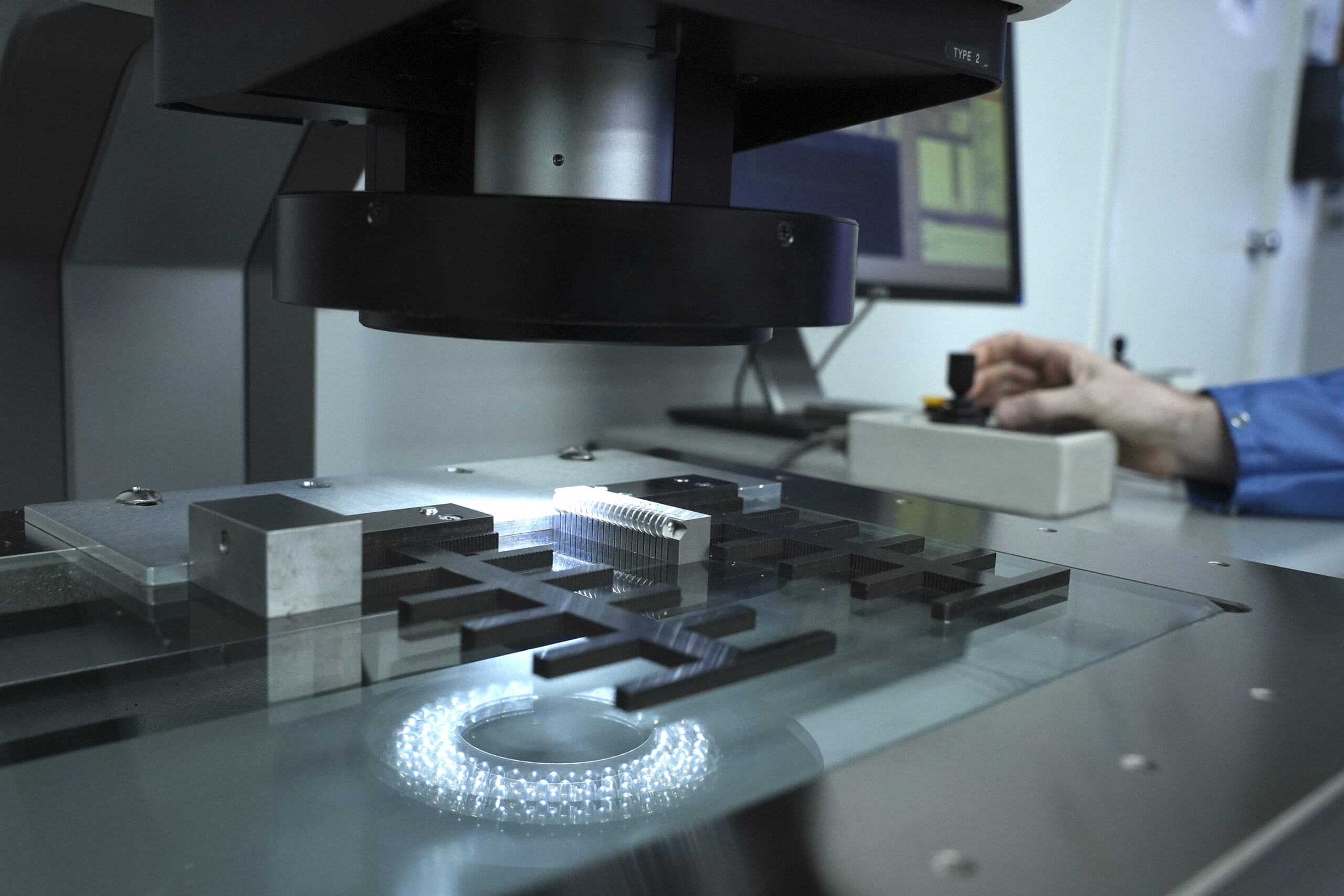

El sistema de medición por video VMA-2520 iNEXIV – la última incorporación de la compañía a sus soluciones de metrología que definen la industria – ha permitido a IntriPlex, líder mundial en tecnologías de estampado de metales, a alcanzar sus ambiciosas metas de producción; al mismo tiempo que garantiza que los componentes cumplan con los rigurosos requisitos de inspección de calidad de los clientes.

IntriPlex, con sede en California, diseña, desarrolla, produce y vende soluciones de componentes mecánicos de alta calidad y esenciales para algunas de las aplicaciones tecnológicamente más exigentes del mundo. Desde su fundación en 1987, IntriPlex ha mantenido una asociación de dos décadas con Nikon Metrology, obteniendo importantes beneficios al utilizar la línea iNEXIV de Nikon.

La demada de medición por video e inspección automatizada de gran calidad.

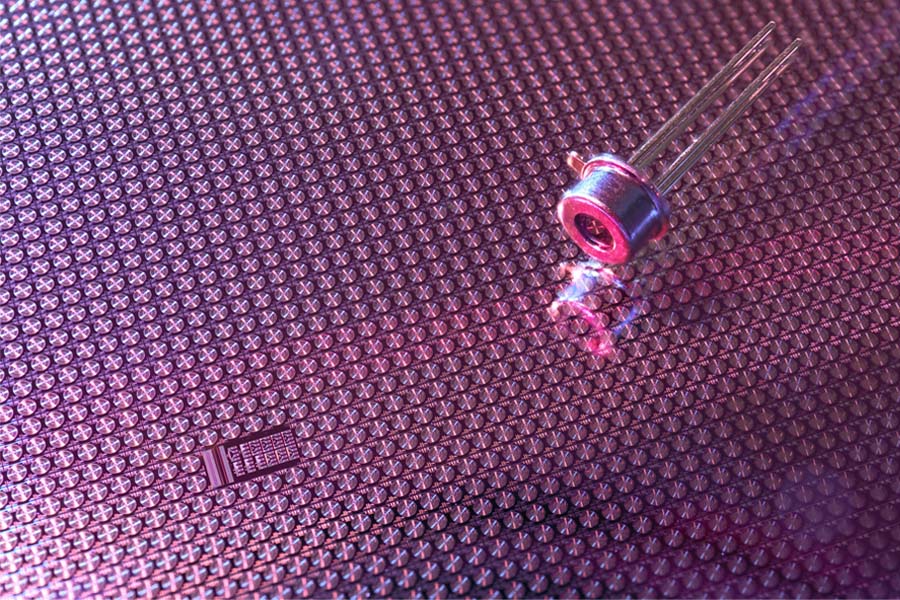

Los fabricantes de alta tecnología y gran volumen que trabajan en los sectores industriales más avanzados de hoy en día, no pueden confiar únicamente en la eficiencia y los niveles significativos de rendimiento para garantizar una calidad de clase mundial. Para alcanzar niveles excepcionales, muchas de estas organizaciones también deben producir componentes en cantidades que superan el millón de unidades diarias, con niveles mínimos de desperdicios y con una tasa aceptable de confiabilidad. Para alcanzar estos ambiciosos objetivos, se requieren soluciones de hardware de metrología y software de inspección de una calidad inigualable, que sean rápidas, confiables y repetibles.

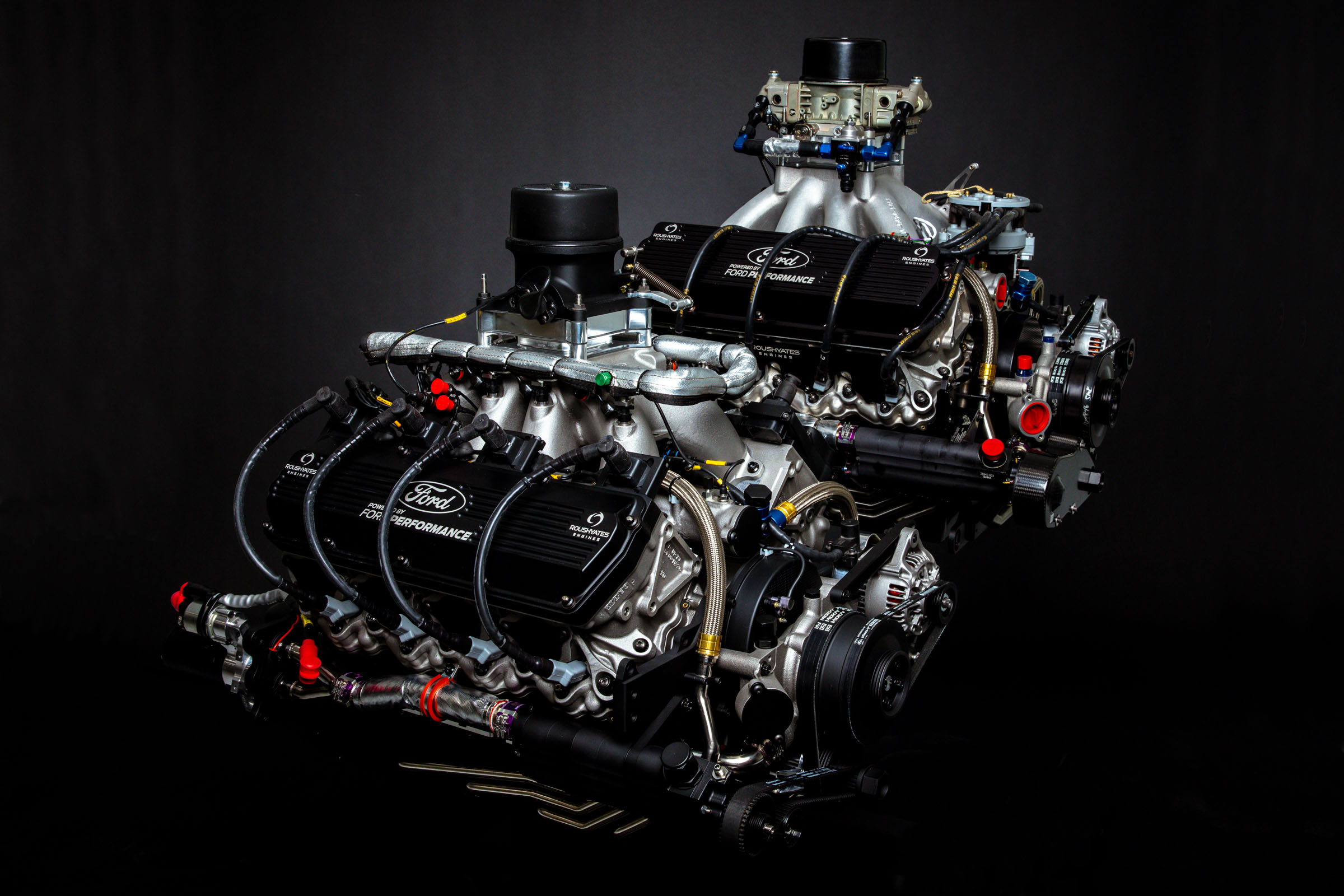

Una de las nuevas iniciativas clave de IntriPlex consiste en el estampado de componentes de baterías para vehículos eléctricos (VE). Este proyecto ofrece impresionantes posibilidades a largo plazo, impulsadas por el respaldo de consumidores y gobiernos de todo el mundo que promueven la transición de los motores de combustión a la tecnología de los VE.

Hay tres factores de forma principales para las baterías en este entorno, y dos de ellos utilizan componentes estampados. Para la industria de los vehículos eléctricos (VE), ha resultado difícil encontrar proveedores que sean expertos en el estampado de precisión y capaces de producir grandes volúmenes. Esto representa una oportunidad única para IntriPlex.

La metrología como multiplicador de fuerza

El hardware y el software de inspección de Nikon actúan como multiplicadores de fuerza para IntriPlex, proporcionando mejoras exponenciales en todo el negocio.

“Los sistemas de visión y los sistemas de inspección óptica de Nikon Metrology han ayudado a inspeccionar los componentes estampados de IntriPlex durante más de 20 años”, señaló Andy Stults, director de mercadotecnia de Nikon en Estados Unidos de América. “Es un tributo a la calidad y confiabilidad a largo plazo de nuestros productos y servicios, así como a la grandiosa colaboración que hemos desarrollado con el equipo de IntriPlex.”

Con los nuevos proyectos aumentando rápidamente y una demanda de rendimiento y precisión cada vez mayor, era el momento adecuado para introducir el iNEXIV en la empresa, ya que las ventajas eran numerosas y evidentes.

“El iNEXIV VMA-2520 nos permite usar la tecnología de doble sensor, tanto la sonda táctil como el sistema de visión”, afirma Ryan Schmidt, director senior de operaciones e ingeniería en IntriPlex. “Necesitamos de software de inspección dimensional de gran precisión y alta resolución para establecer nuestras capacidades de medición, control de procesos estadísticos y capacidad de procesos en general.

Schmidt continúa: “Nuestros componentes estampados tienen dimensiones críticas específicas que medimos durante el desarrollo, la inspección durante el proceso, y la evaluación final antes y después de las operaciones de procesamiento finales; tales como el desbarbado, limpieza especial y operaciones de tratamiento térmico. Aprovechamos las herramientas de metrología de Nikon para garantizar nuestro cumplimiento con los requerimientos del cliente y establecer las mejores capacidades de proceso en su clase, que distingan a IntriPlex de otros en nuestro sector.”

Mejoramos la inspección de fabricación de baterías y estampado con el sistema de visión iNEXIV de Nikon.

La necesidad de un mejor sistema de visión

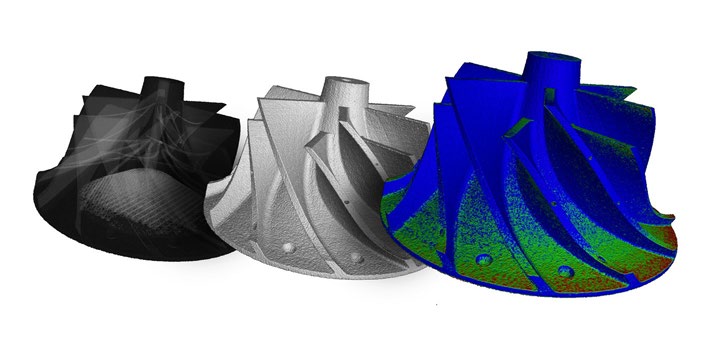

Otro proceso crítico que ahora gestiona el nuevo iNEXIV VMA-2520 es la medición de secciones transversales. IntriPlex antes llevaba a cabo inspecciones de esta naturaleza en un comparador óptico, pero el uso del iNEXIV VMA-2520 permite una mayor repetibilidad y reproducibilidad entre los operadores. Este proceso de inspección permite el desplazamiento del comparador de legado, lo cual se traduce en una mayor precisión y una mejora del rendimiento.

“Nuestra decisión de cambiar al iNEXIV VMA-2520 se debió principalmente a la necesidad de realizar mediciones en 3D de componentes complejos con bordes y superficies que no están en la vista principal, lo cual es un desafío para los sistemas de inspección de visión estándar”, explicó Schmidt. “Añadir una sonda táctil o un láser junto con un eficiente sistema de visión, nos permite inspeccionar piezas de este tipo. Este es un factor clave que impulsa la adopción de una solución multisensor como el iNEXIV VMA-2520.

“Además, las tecnologías avanzadas de iluminación nos ofrecen ventajas significativas”, opina Schmidt. “Las innovaciones de iluminación de Nikon nos permiten medir características como los avellanados que anteriormente eran difíciles de evaluar. Esta ventaja técnica favorece profundamente a Nikon.”

Schmidt y su equipo ahora confían en la excelente reputación de Nikon para la capacitación y el soporte para sus sistemas de hardware y software de inspección.

“El soporte de Nikon es clave para nosotros”, asegura Schmidt. “Es importante descifrar nuevas estructuras de datos y planteamientos para los mejores y más eficientes métodos de medición. Brian Williams, nuestro ingeniero de calidad, se pone en contacto con Nikon regularmente y siempre ha obtenido un apoyo excepcional.

“El paquete de software CMM-Manager también es una gran ventaja. Es un software capaz y bien establecido que es ágil y respetado en la industria”, explicó. “Pronto participaremos en sesiones de capacitación para optimizar al máximo nuestro dominio del iNEXIV VMA-2520 y su software asociado.”

El estado actual del estampado

El estampado de metales para crear múltiples piezas rápidamente tiene una larga historia: por ejemplo, la producción mecánica de monedas a través del estampado se remonta ya a siglos atrás. Hoy en día, el estampado de metales requiere de prensas y dados para producir componentes idénticos a escala industrial.

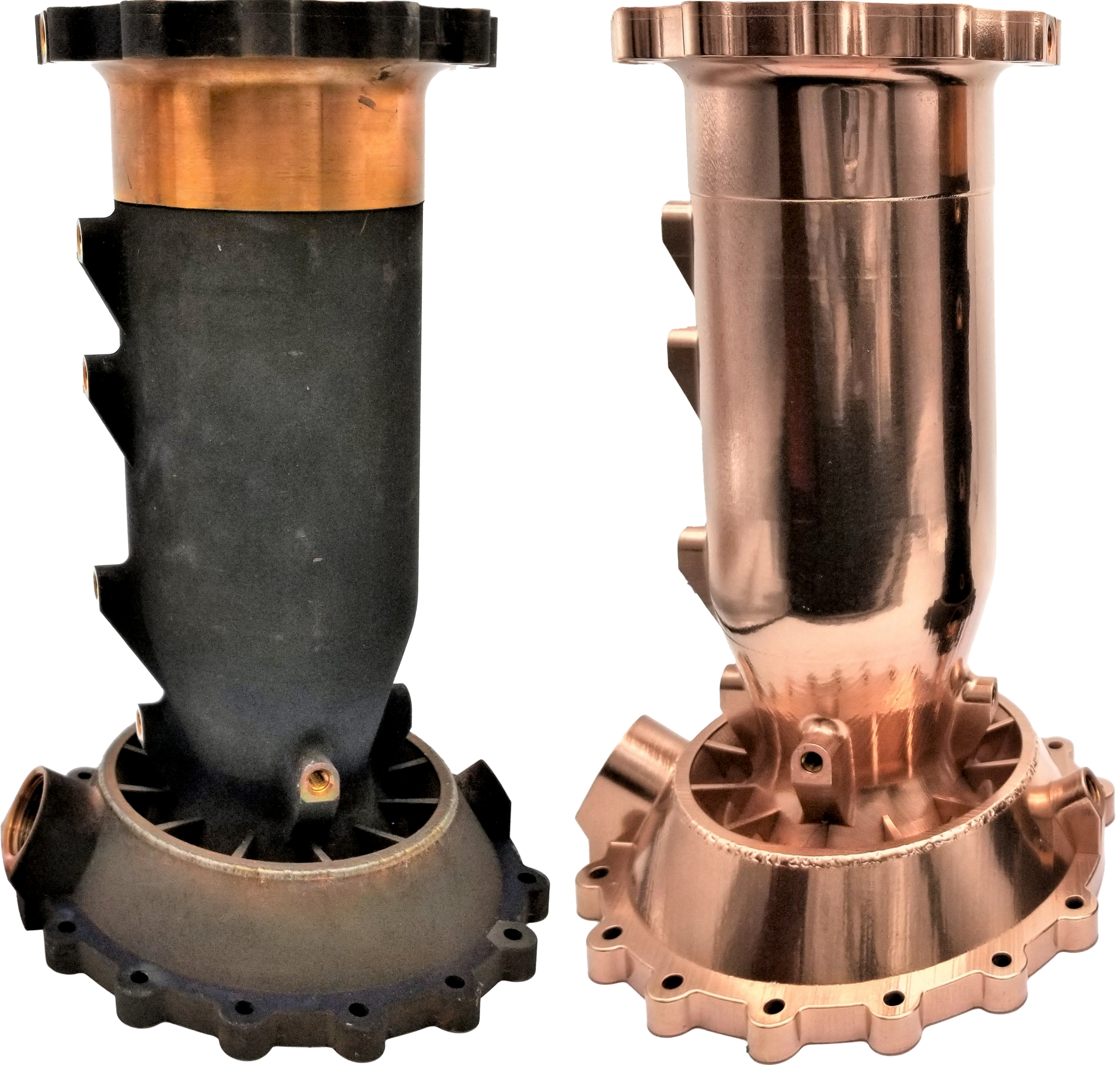

“Un punto importante que hay que saber sobre la fabricación de componentes, es que si se puede estampar algo, hay que hacerlo”, afirma David Dexter, presidente y CEO de IntriPlex. “Es la forma más económica de fabricar, porque se pueden estampar varias piezas por segundo, mientras que con el mecanizado, probablemente esté limitado a varios segundos por pieza incluso de la manera más eficiente.”

A lo largo de los años, IntriPlex ha estampado exitosamente componentes para clientes de diversos sectores, siendo las unidades de disco duro uno de los pilares del negocio. Sin embargo, actualmente están trabajando en proyectos de crecimiento en dos áreas nuevas. Las baterías para los vehículos eléctricos (EV) son una de ellas, con un inmenso potencial. La otra son los conectores de fibra óptica, que tradicionalmente han sido mecanizados.

IntriPlex es la primera empresa que desarrolla un proceso de estampado de estos conectores, que impulsa una gran parte del sector de comunicaciones.

El elemento diferenciador de IntriPlex, y la razón por la que la empresa es líder mundial en la industria, proviene de su dominio del proceso de estampado de metales más complicado: el conformado. La mayoría de las empresas de este sector pueden cortar, doblar o perforar adecuadamente componentes metálicos básicos. Sin embargo, el procesado fiable de grandes cantidades de piezas, generalmente pequeñas con geometrías internas y externas complejas, requiere de un gran ingenio, precisión y repetitibilidad.

Para que IntriPlex pueda alcanzar este nivel consistente de precisión, fue necesario un software flexible de inspección de múltiples sensores para poder gestionar una gran variedad de componentes estampados, cada uno con mútliples características técnicas

Los mejores trabajan con lo mejor

“Para crear productos realmente de clase mundial, es imprescindible determinar su superioridad”, comenta Dexter. “Y por lo tanto, las capacidades de medición que Nikon nos proporciona son de vital importancia para que podamos mantener nuestra posición líder en la industria.”

Durante más de 35 años, IntriPlex Technologies ha aprovechado su proceso de excelencia enfocado en la ingeniería para establecer una posición destacada en la industria mundial de estampado de metales. A lo largo de los años, Nikon Metrology ha sido un colaborador fiel que ha ayudado al equipo de IntriPlex a mejorar el rendimiento y la calidad de forma conjunta. Conforme se presentan nuevas oportunidades y surgen nuevas tecnologías, estos dos líderes de la industria continúan con sus labores de colaboración.

Los avances tecnológicos exigen que las empresas de fabricación estén atentas a las oportunidades presentes y futuras. El compromiso compartido de desafiarse a sí mismos y crecer al servicio a sus clientes es una característica determinante de IntriPlex y Nikon, que sustenta su alineación cultural. Los frutos de esta asociación son evidentes, gracias a la capacidad distintiva de IntriPlex para estampar volúmenes cada vez mayores de componentes con una calidad mejorada. Asimismo, la dedicación de Nikon al avance de los sistemas de metrología con capacidades de inspección visual mejoradas, refleja su compromiso de ayudar a IntriPlex a cumplir su misión. Juntos, IntriPlex y Nikon siguen adelante, dando forma al futuro de la ingeniería de precisión y estableciendo nuevos estándares para productos excepcionales.