Casi todas las industrias han experimentado un crecimiento explosivo en la Manufactura Aditiva (impresión MA o 3D) de componentes metálicos, ya sea para la creación de prototipos o la fabricación de un volumen bajo a mediano de piezas críticas frecuentemente de alto valor y seguridad. El método de lecho de polvo para fusionar capas sucesivas de polvo de metal fino usando un láser o haz de electrones es una tecnología básica. Los métodos alternativos incluyen la deposición directa de metal a través de una boquilla, la última técnica a veces se combina con fresado sustractivo y perforación en un centro de mecanizado. En algunos sistemas, se pueden combinar metales diferentes en el mismo ciclo de construcción para crear propiedades térmicas o eléctricas específicas.

La gran ventaja de la Manufactura Aditiva (MA) es que puede producir piezas con características internas que son imposibles de fabricar por métodos convencionales, como canales de enfriamiento conformales y curvados cerca de la superficie de un molde. La MA también es elegida donde se necesita ahorrar peso, como en la producción de componentes médicos y aeroespaciales. Utilizando una sonda de contacto, las estructuras de filigrana resultantes ocultas en el interior, son difíciles de inspeccionar sin dañarlas, por lo tanto, requieren métodos de no-contacto.

En cualquier caso, los métodos de no-contacto son superiores para evaluar la verdadera geometría y la apariencia de una superficie. En lo que respecta a la inspección de tales elementos, los canales internos son invisibles desde el exterior, por lo que no están dentro del alcance de la metrología convencional, mientras que los elementos finos y las paredes delgadas, aunque pueden ser visibles, pueden contener pequeñas inclusiones que son difíciles de detectar. El problema con las piezas de MA es que, a diferencia de la mayoría de los componentes mecanizados o fundidos, incluso los defectos muy pequeños pueden crecer y provocar grietas y fallas catastróficas.

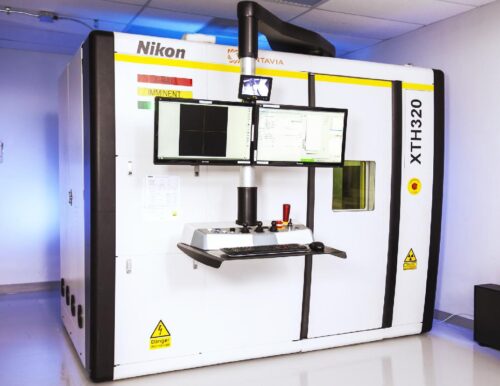

Para garantizar la calidad de estos productos, no solo para rechazar artículos defectuosos, sino también para permitir que se optimice el proceso de MA, la técnica de elección para ver dentro de las estructuras metálicas es la tomografía computarizada (TC) de rayos X industriales. Para esto, un objeto se gira 360 grados para que se puedan tomar imágenes desde todas las direcciones, cientos o incluso miles de veces utilizando radiación penetrante. La rotación puede ser ‘start-stop’ o continua, circular o helicoidal. Usando el equipo más potente del mercado, los tiempos de escaneo pueden ser de tan solo unas pocas decenas de segundos, pero generalmente varían de cinco minutos a una hora.

Un algoritmo computacional reconstruye la estructura 3D interna del objeto, a partir de los valores de intensidad en las imágenes proyectadas, calculando los coeficientes de atenuación lineal de rayos X, que pueden interpretarse como densidad de material, en todos los puntos dentro del volumen 3D que contiene la muestra. Sin embargo, para que esto funcione bien cuando las estructuras que se están probando son metálicas, e equipo debe tener la energía suficiente para penetrar los materiales densos y producir resultados utilizables para el análisis.

El escáner XT H 450 de Nikon Metrology se selecciona con frecuencia para el trabajo debido a su potente fuente de rayos X microenfoque de 450kV. El objetivo se enfría con líquido para permitir el uso de un flujo alto, mientras que un detector de panel plano está incorporado, para acelerar la inspección no metrológica. El fabricante ha desarrollado un objetivo patentado de matriz de diodos lineales curvos que optimiza la recolección de rayos X sin capturar rayos dispersos no deseados, lo que da como resultado imágenes nítidas y de alto contraste.

Tenemos la misión de trabajar con nuestros clientes para desarrollar parámetros óptimos para sus construcciones.

Brian Neff, CEO Sintavia

El tubo de rayos X tiene un tamaño de punto pequeño de entre 50 y 113 micras, lo que proporciona un volumen de TC sin dispersión con repetibilidad y precisión de medición de 25 micras, además de permitir una mayor ampliación para detectar y medir los defectos más pequeños. Esto se debe a que cuanto menor sea el tamaño del punto, menor es la falta de nitidez geométrica en la imagen, que es la pérdida de definición que ocurre porque los rayos X no se originan en un solo punto, sino en un área.

La ventaja de la tecnología TC es que no solo se puede ver la presencia y la posición de defectos tales como huecos, porosidad, polvo no fusionado e inclusiones dentro de una estructura manufacturada de manera aditiva, sino que también es posible medirlos de manera no destructiva y precisa y otros elementos, como geometrías y socavaciones internas. El equipo TC puede proporcionar un mapa de densidad 3D de la estructura interna, extraer superficies, crear mallas de superficie y volumen e incluso ejecutar simulaciones de, por ejemplo, tensión/deformación o flujo de calor/fluido. Las superficies de forma libre más complejas se pueden capturar y comparar con el modelo CAD utilizando gráficos codificados por colores para mostrar el cumplimiento.

Además, la TC permite evaluar el polvo de la fuente incluso antes de que comience la MA, lo que minimiza el riesgo de defectos en primer lugar. Los granos individuales de polvo en unas pocas secciones tomadas a través de una pequeña cantidad de polvo se verifican en busca de huecos, lo que puede causar que los granos exploten cuando se calientan, expulsando a los granos vecinos y dejando un agujero en el producto.

Control de procesos en manufactura aditiva

Para obtener una idea de cómo funciona la tecnología en la práctica, revise al fabricante de aditivos metálicos de Florida “Sintavia”. Tiene instalado un escáner micro-TC de 450kV para ayudar a controlar los procesos de fabricación en sus ocho máquinas de lecho de polvo, que emplean láser o fusión de haz de electrones. De esta forma, mantiene los más altos estándares de calidad para sus clientes en los sectores de defensa y aeroespacial. Los componentes se fabrican en la actualidad principalmente de aleaciones de níquel, aluminio, titanio y acero inoxidable.

Brian Neff, CEO de Sintavia, dijo: “Estamos haciendo que sea una misión trabajar con nuestros clientes para desarrollar parámetros óptimos para sus estructuras. Si usted no comprende y controla el proceso, no podrá construir lo que desea. Esto exige nada menos que un conocimiento y comprensión totales del proceso y un control total sobre la función de calidad, por lo que decidimos instalar la tomografía computarizada internamente en lugar de subcontratar”.

Agregó que los estándares de manufactura son más altos en aviación, lo que impulsa la necesidad de un proceso robusto, además de repetible para elevar y confirmar la calidad de los componentes. Es esencial comprender si las piezas están completamente libres de polvo residual después de una construcción, previo al horno. También es necesario saber si las dimensiones de la pieza se ajustan a las del diseño.

Al convertir píxeles 2D a vóxeles 3D para generar un mapa de densidad 3D completo de las muestras, la técnica proporciona toda esta información en un formato visual, fácil de interpretar y muestra cualquier desviación del modelo CAD. Es sencillo detectar y medir los residuos de polvo que bloquean los canales, la porosidad, la contaminación, el agrietamiento, deformaciones y dimensiones como el espesor de la pared, con una precisión de decenas de micras. Dada una muestra de 100mm y un detector de 2,000 píxeles de ancho, la resolución límite es de 50 micras y por interpolación, la precisión de la medición es hasta diez veces mejor que esto.

Producción de implantes médicos a la medida

Mientras tanto, del otro lado del charco, la compañía de tecnología médica lituana Ortho Baltic es el primer fabricante de endoprótesis de articulación temporomandibular, específicas para el paciente en los estados bálticos y una de las pocas en Europa. Los implantes reemplazan la pérdida o falta de funcionalidad del movimiento de la mandíbula. La compañía también diseña y produce articulaciones específicas para pacientes, implantes craneales y espinales, sistemas de placas óseas, implantes de restauración dental y mandibular y guías quirúrgicas. Para reforzar la producción en su planta en Kaunas, la empresa ha invertido en tecnología de MA y adquirió equipos de inspección micro-TC de 225kV para control de calidad.

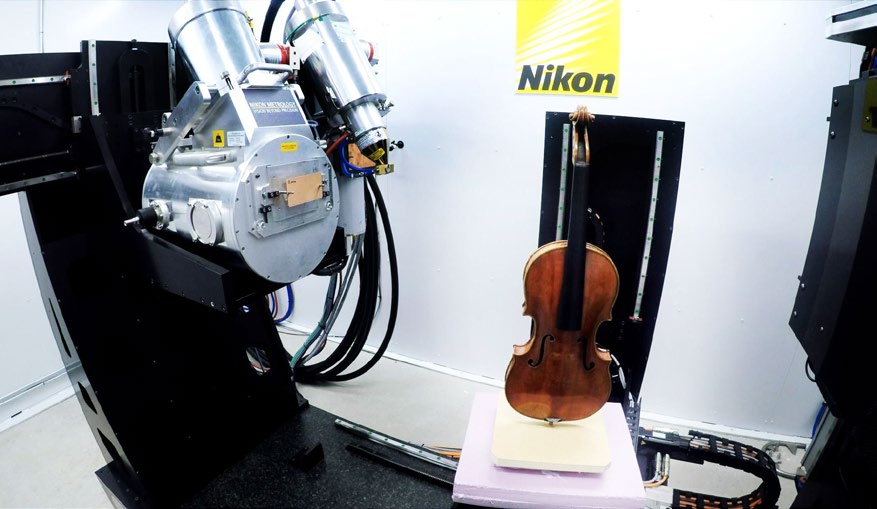

Las piezas aeroespaciales y de defensa manufacturadas de manera aditiva en Sintavia; son inspeccionadas utilizando el XT H 320 de Nikon para verificar sus características internas.

Ortho Baltic cita dos objetivos: alejarse de una mentalidad de “un implante universal” hacia soluciones personalizadas; y hacer que los implantes específicos del paciente sean asequibles y estén disponibles para todos los pacientes y los sistemas nacionales de salud. El centro utiliza varios procesos de MA para los diferentes tipos de componentes producidos. Por lo general, los implantes están hechos de aleación de titanio grado-5 médico Ti6Al4V mediante sinterizado directo de metal por láser. Los rayos X juegan un papel importante en todo el proceso. Las TC médicas del paciente son la base para preparar el modelo CAD del implante, mientras que la inspección de los componentes MA se lleva a cabo mediante escaneo industrial, de alto voltaje y micro-TC.

Milda Jokymaitytė, Jefa del Grupo de Investigación de Ingeniería Clínica en Ortho Baltic, explicó: “Para crear modelos anatómicos, nuestros ingenieros utilizan los datos radiológicos del paciente para realizar una reconstrucción en 3D. Las estructuras óseas anatómicas son modelos 3D virtuales segmentados y preparados para futuros procesos de planificación quirúrgica y modelado de implantes.

El escaneo con rayos X es la única forma de verificar de manera no-destructiva los huecos y grietas dentro de una pieza, lo cual es muy importante, ya que la calidad interna determina la resistencia mecánica de la pieza.

Domantas Ozerenskis,

Jefe de calidad del producto en Ortho Baltic

“Incluyendo la impresión, el control de calidad, el empaque y la esterilización, el plazo de entrega habitual para un implante de articulación de mandíbula específico del paciente, es de aproximadamente cuatro semanas después de la aprobación del diseño final por parte del cirujano. A partir de este momento, comienza la planificación pre-quirúrgica, que finalmente conduce a la cirugía.”

Domantas Ozerenskis, jefe de calidad del producto en Ortho Baltic, explicó: “Un desafío importante es el aseguramiento de la calidad de los implantes de Manufactura Aditiva (MA), ya que su ajuste y funcionalidad son vitales.

“Actualmente, micro-TC es la mejor solución para el desarrollo de nuestros productos y el control de calidad. La impresión 3D es una tecnología complicada y hay una gran variedad de parámetros de procesamiento, por lo que es muy difícil predecir la calidad y la geometría.”

“El escaneo con rayos X es la única forma de verificar de manera no-destructiva los huecos y grietas dentro de una pieza, lo cual es muy importante, ya que la calidad interna determina la resistencia mecánica de la pieza. Además, la micro-TC es una técnica muy rápida y conveniente para la inspección de desviaciones de geometrías no paramétricas, lo que en realidad son los implantes médicos específicos del paciente. Los datos también nos ayudan a ajustar nuestros protocolos de impresión 3D y CAD para obtener la geometría más precisa para todas nuestras piezas de MA”.

Micro-TC está ayudando a Ortho Baltic a hacer que los implantes específicos del paciente sean asequibles y fácilmente disponibles. Comparado a los implantes estándar, la compañía ha podido producir versiones personalizadas con la misma alta calidad a casi la mitad del costo habitual.

Conclusión

Siempre que el equipo de rayos X utilizado tenga una resolución suficientemente alta para detectar y medir características y defectos de hasta decenas de micras de tamaño, es ideal para llevar a cabo un control de calidad exhaustivo y no destructivo de componentes fabricados aditivamente de hasta 300mm de ancho.

Es capaz de inspeccionar el polvo de la fuente en busca de huecos e inclusiones, verificar si las estructuras están correctamente impresas, comparar la pieza con el modelo CAD, encontrar y medir defectos en las piezas, identificar el polvo atrapado o no fusionado y realizar análisis dimensionales. Por lo tanto, admite una optimización más rápida de los procesos de creación y producción de prototipos de MA. Los registros históricos pueden mantenerse en forma digital para su trazabilidad e interrogatorio futuro en caso de que haya consultas sobre la calidad después de que la pieza haya estado en servicio.