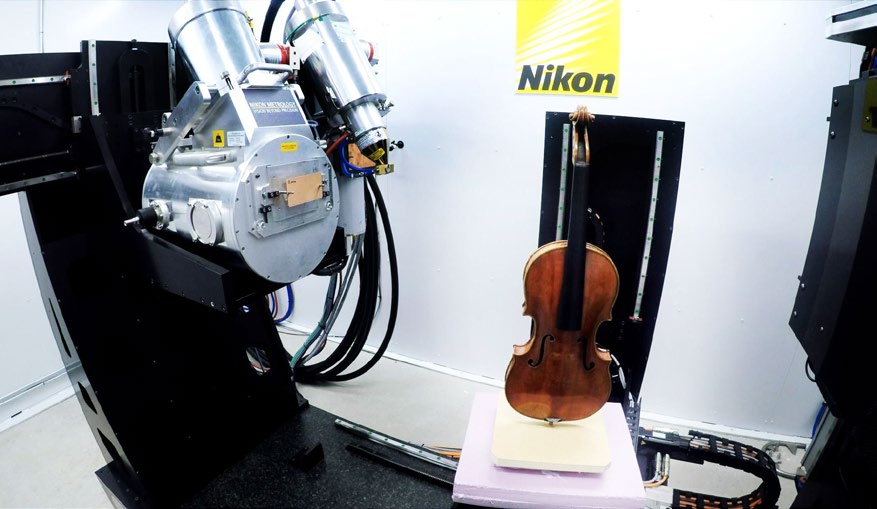

La tecnología de la tomografía computarizada (TC) de rayos X de Nikon ha permitido que Tamron, la marca de lentes para cámaras digitales, obtener conocimientos sin precedentes sobre las complejidades de sus componentes líderes en la industria.

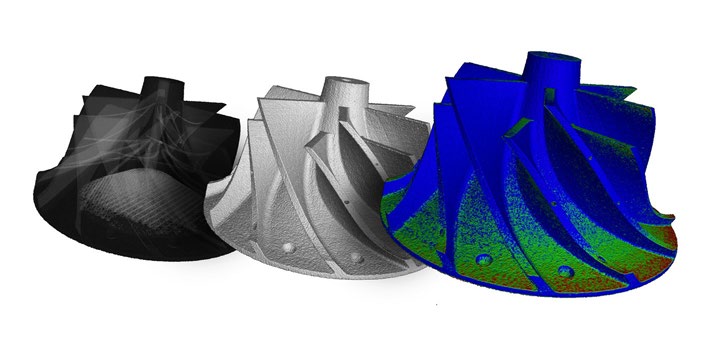

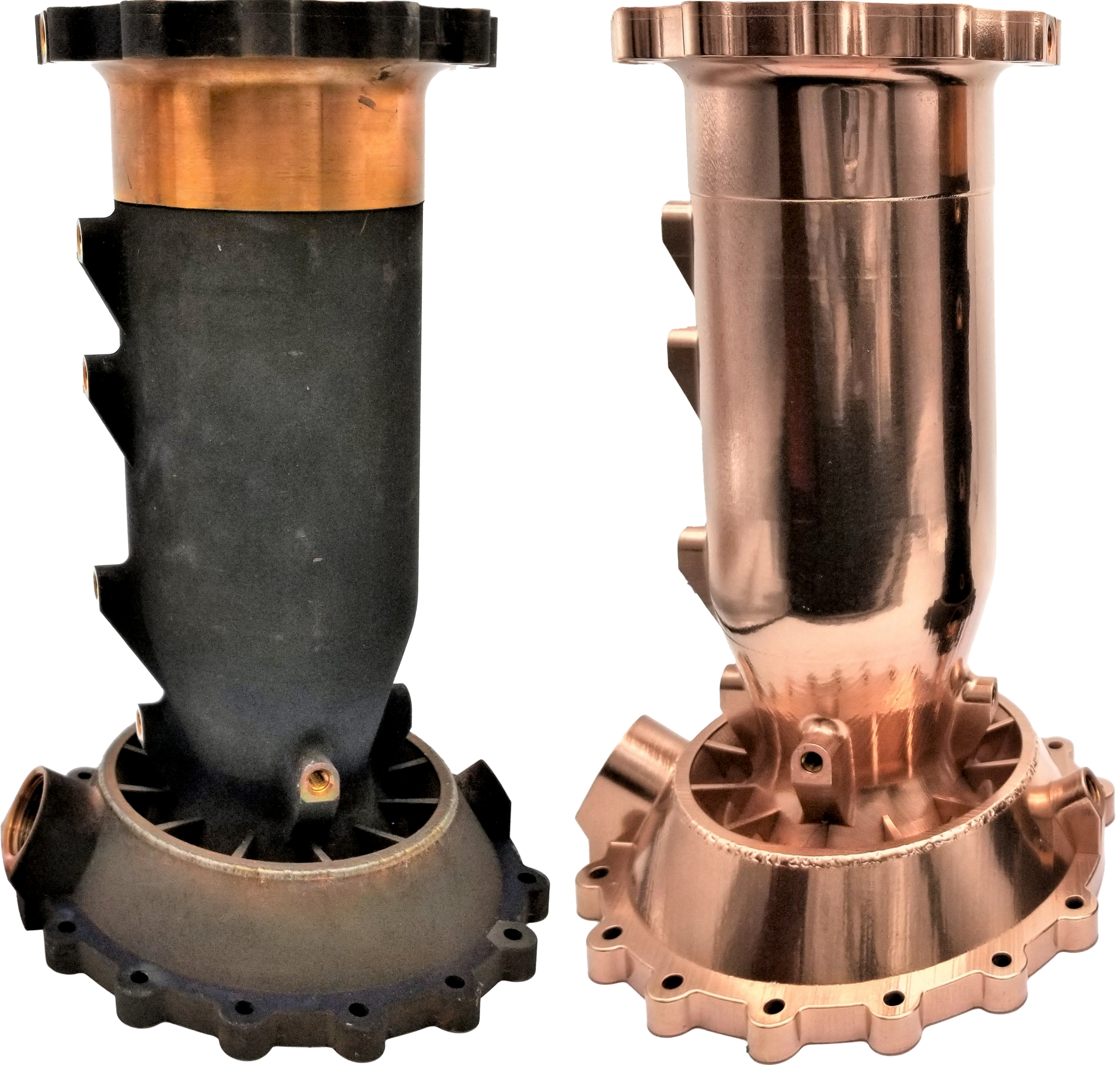

Con sede en Japón, Tamron enfrentó desafíos al analizar con precisión la deformación de los componentes de lentes moldeados en plástico. El dispositivo MCT225 de Nikon lo resolvió permitiendo a la compañía crear modelos 3D a partir de tomografías computarizadas, que se pueden comparar directamente con modelos CAD y resultados de análisis utilizando el software VGSTUDIO MAX.

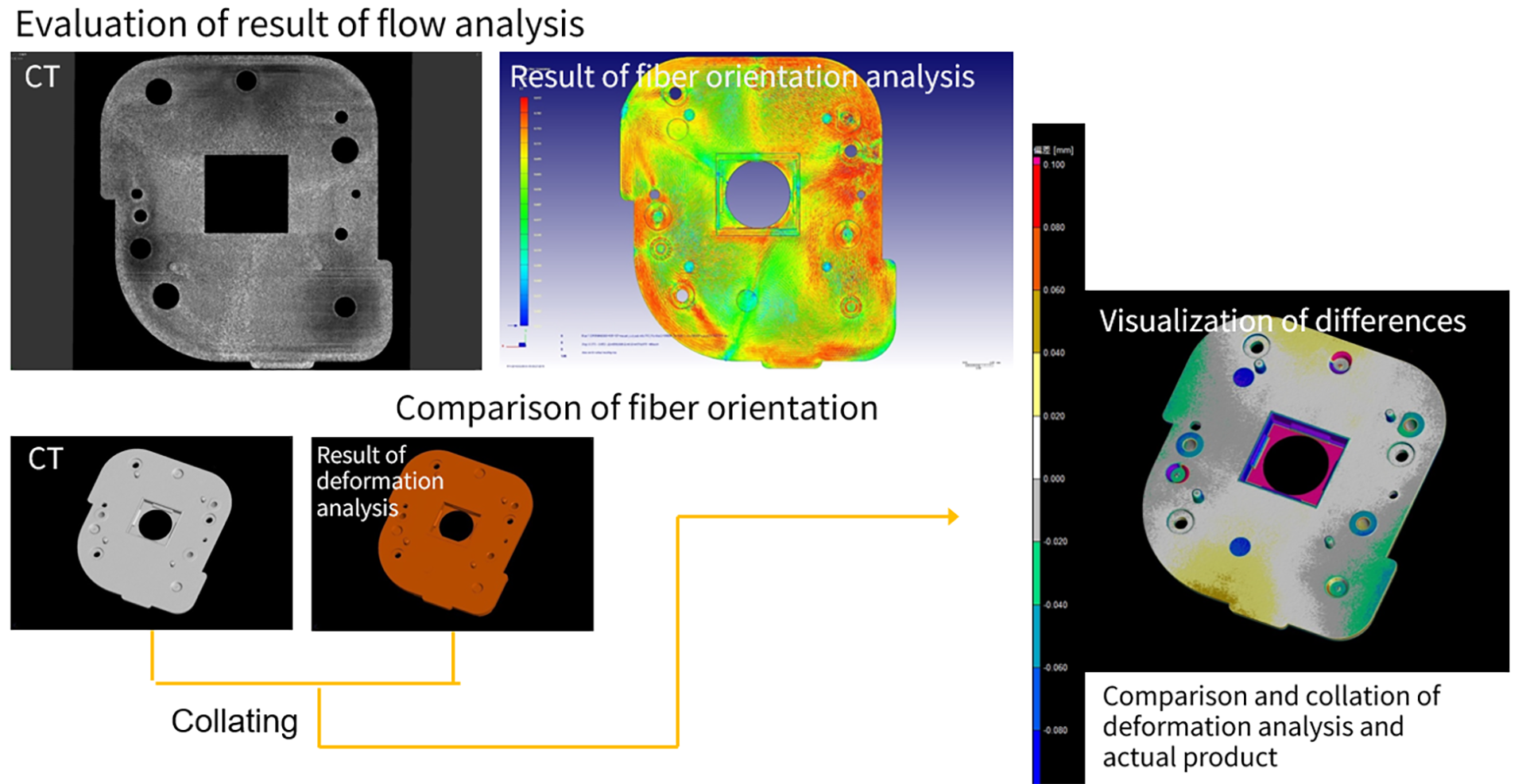

Esto trajo una ola de beneficios, eliminó la necesidad de alinear varios puntos de medición y permitió la observación de la orientación de las fibras en los plásticos reforzados con fibra de Tamron, un desarrollo crucial que mejoró la precisión del análisis.

Con sede en la ciudad de Saitama, Tamron ha buscado continuamente tecnología óptica avanzada, combinando creatividad y solidez técnica para desarrollar y ofrecer productos de alta calidad en los que confían usuarios de todo el mundo.

Tamron tiene una historia de más de siete décadas. Se estableció en 1950 con el nombre de Taisei Optical Equipment Manufacturing e inicialmente proporcionó tecnología para pulir lentes de cámaras y binoculares.

Conforme creció su experiencia, Tamron se aventuró en la fabricación de lentes intercambiables de cámaras SLR. En 1958 se registró la marca y, en 1970, la compañía cambió oficialmente su nombre a Tamron.

Con los años, Tamron evolucionó hasta convertirse en un fabricante integral de equipo óptico, operando una estructura comercial globalmente integrada que abarca investigación y desarrollo, planificación, diseño, producción, ventas y soporte. Su gama de productos se amplió para incluir lentes intercambiables de marca para cámaras digitales SLR destinadas al consumidor general, productos OEM y componentes ópticos para diversos campos industriales.

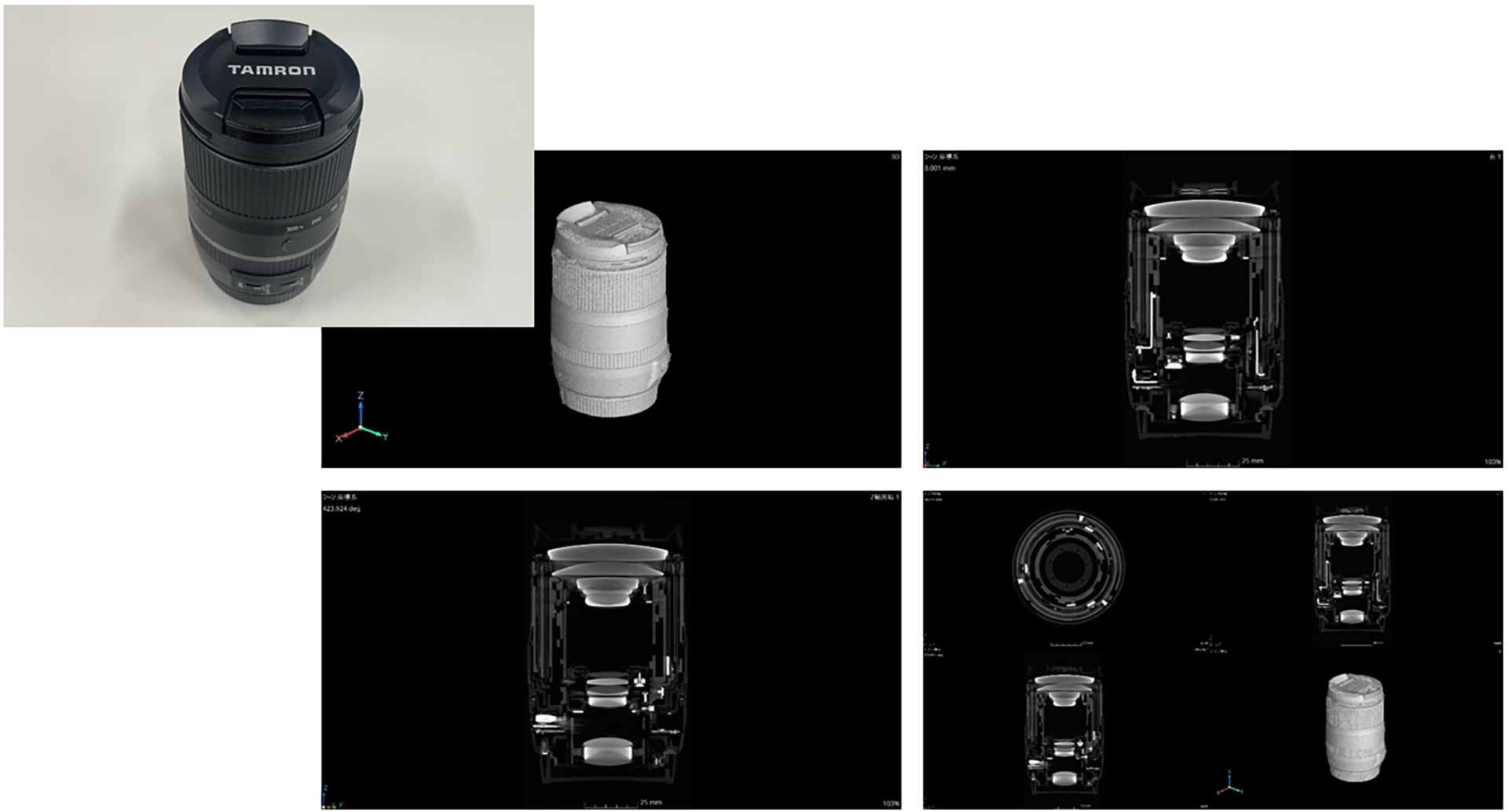

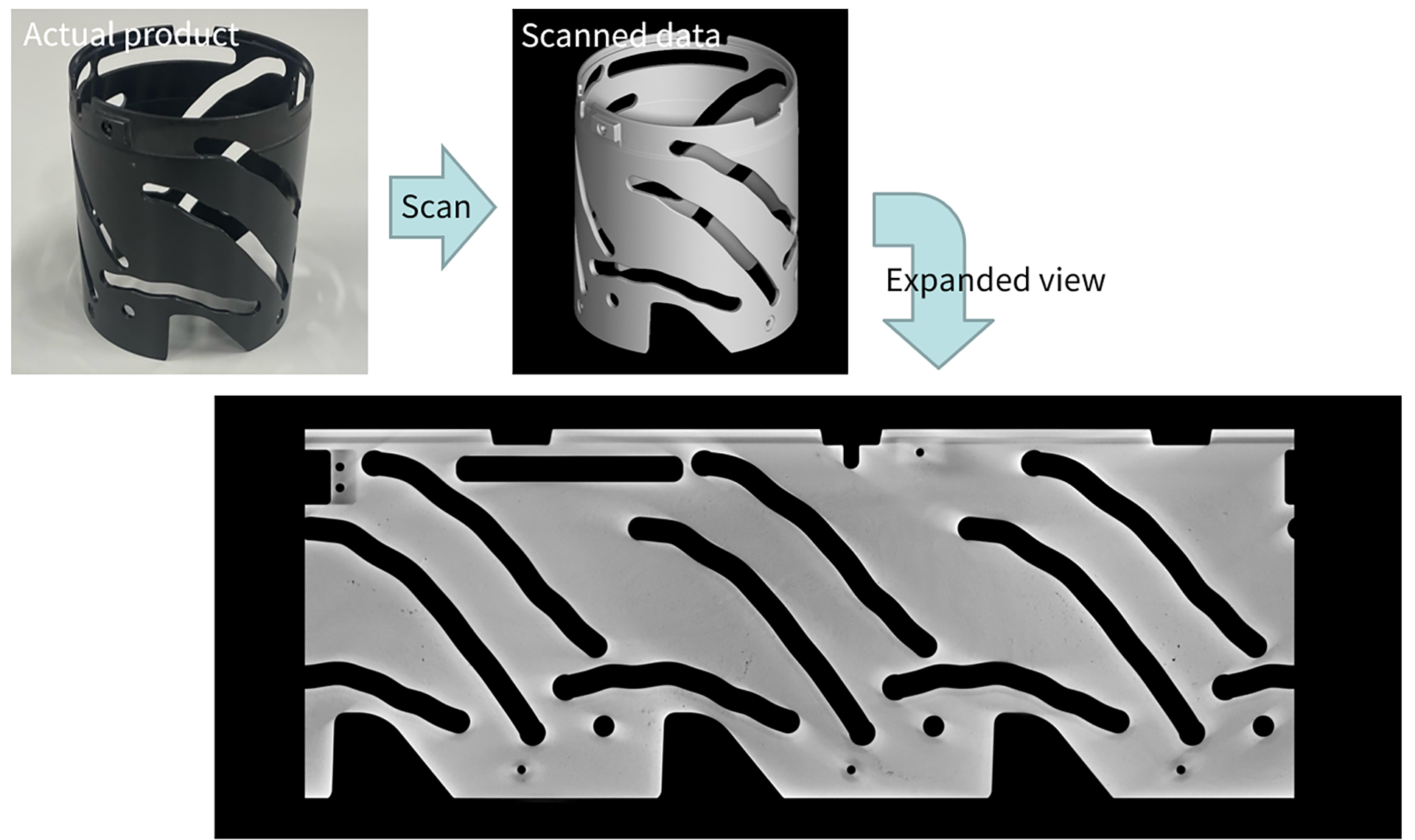

MCT225 proporciona información sobre la calidad del producto terminado

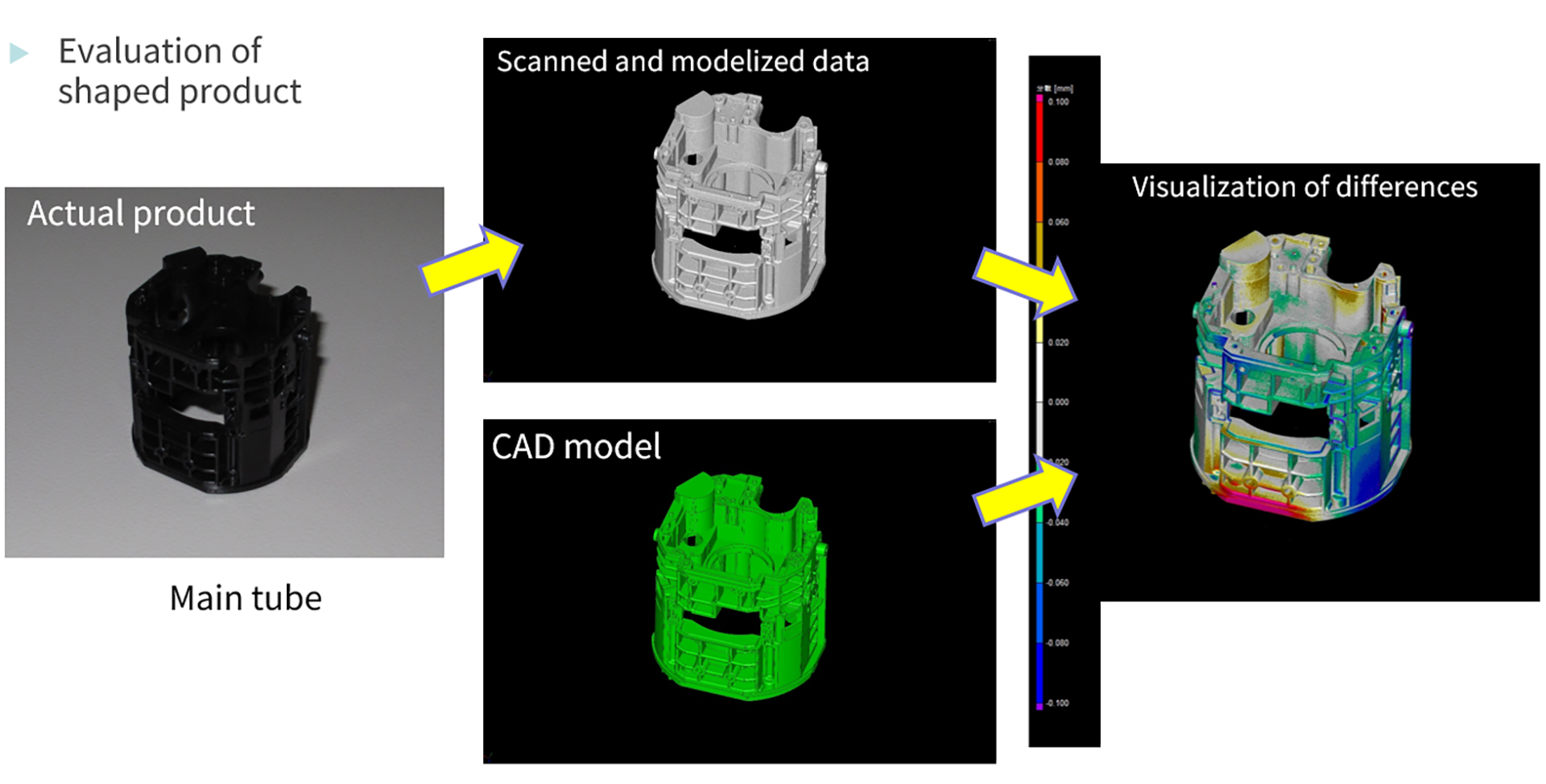

En abril de 2014, Tamron adoptó el sistema de metrología de tomografía computarizada de rayos X de MCT225 de Nikon, junto con dos computadoras reacondicionadas. Esta configuración inicial permitió que Tamron obtuviera imágenes y evaluara la calidad de las partes moldeadas de plástico, así como los componentes mecánicos críticos de sus unidades de lentes. Tamron pudo evaluar la calidad del producto terminado comparando las especificaciones de diseño con las mediciones reales obtenidas con imágenes de TC utilizando el software VGSTUDIO MAX.

Con el tiempo, el sistema MCT225 resultó invaluable, llevando a Tamron a ampliar sus capacidades en octubre de 2023. Agregó una segunda unidad MCT225 y una computadora reacondicionada adicional.

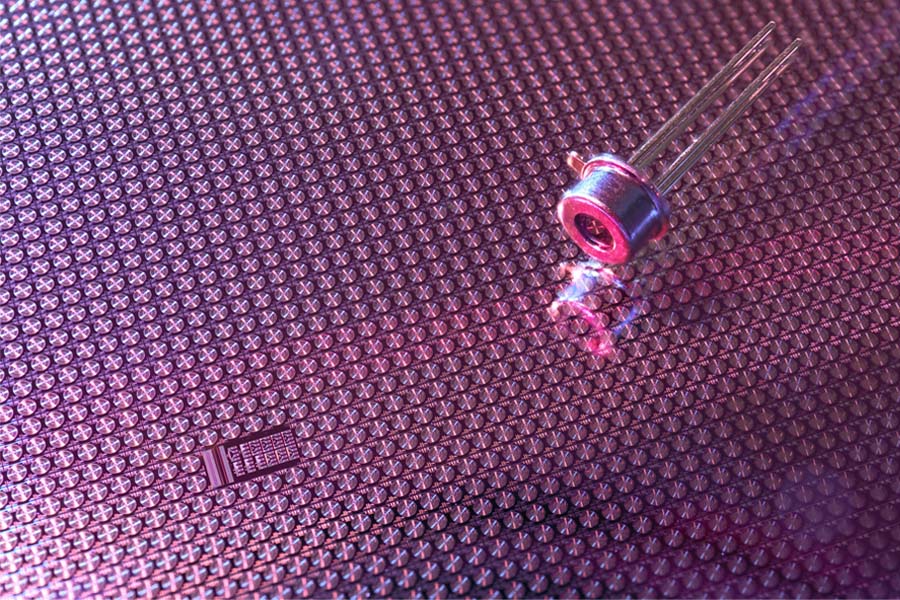

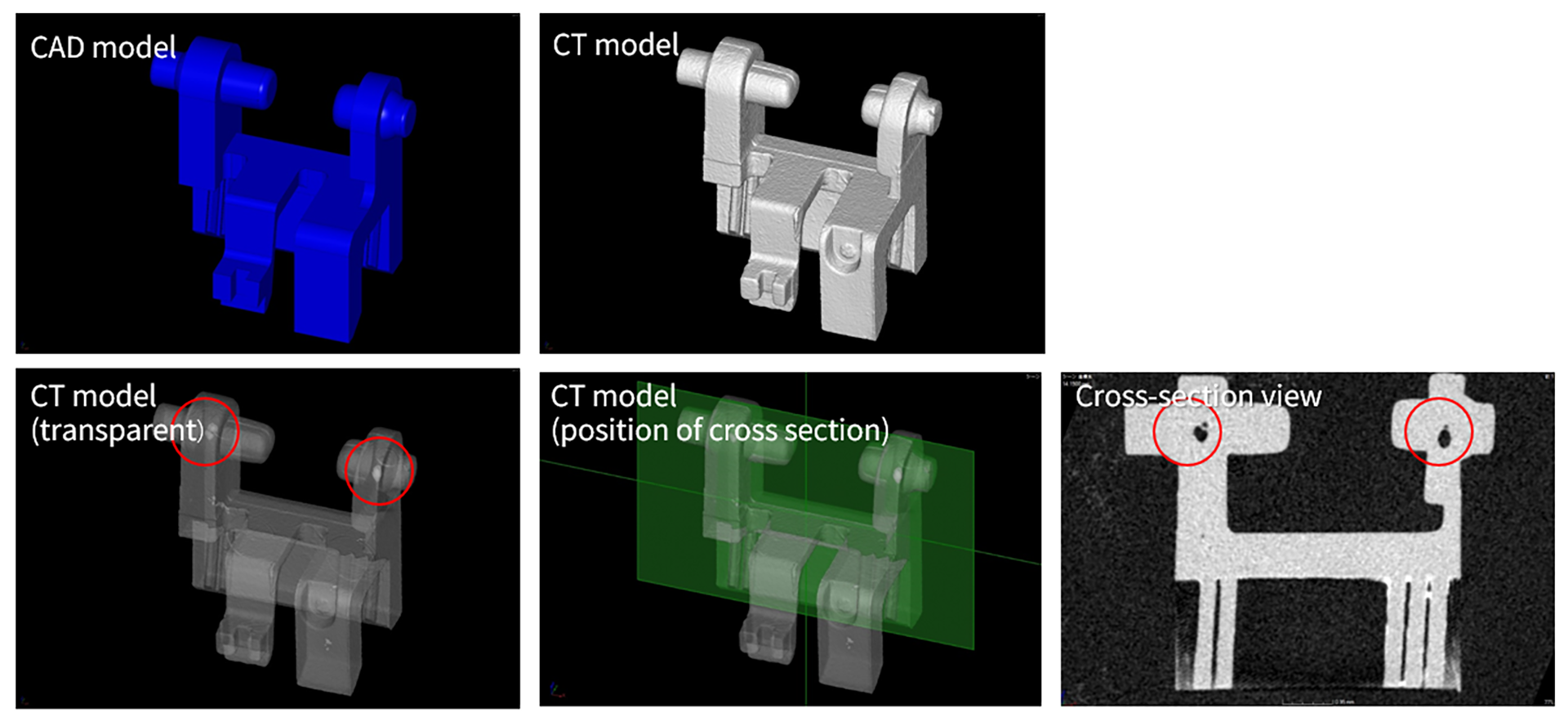

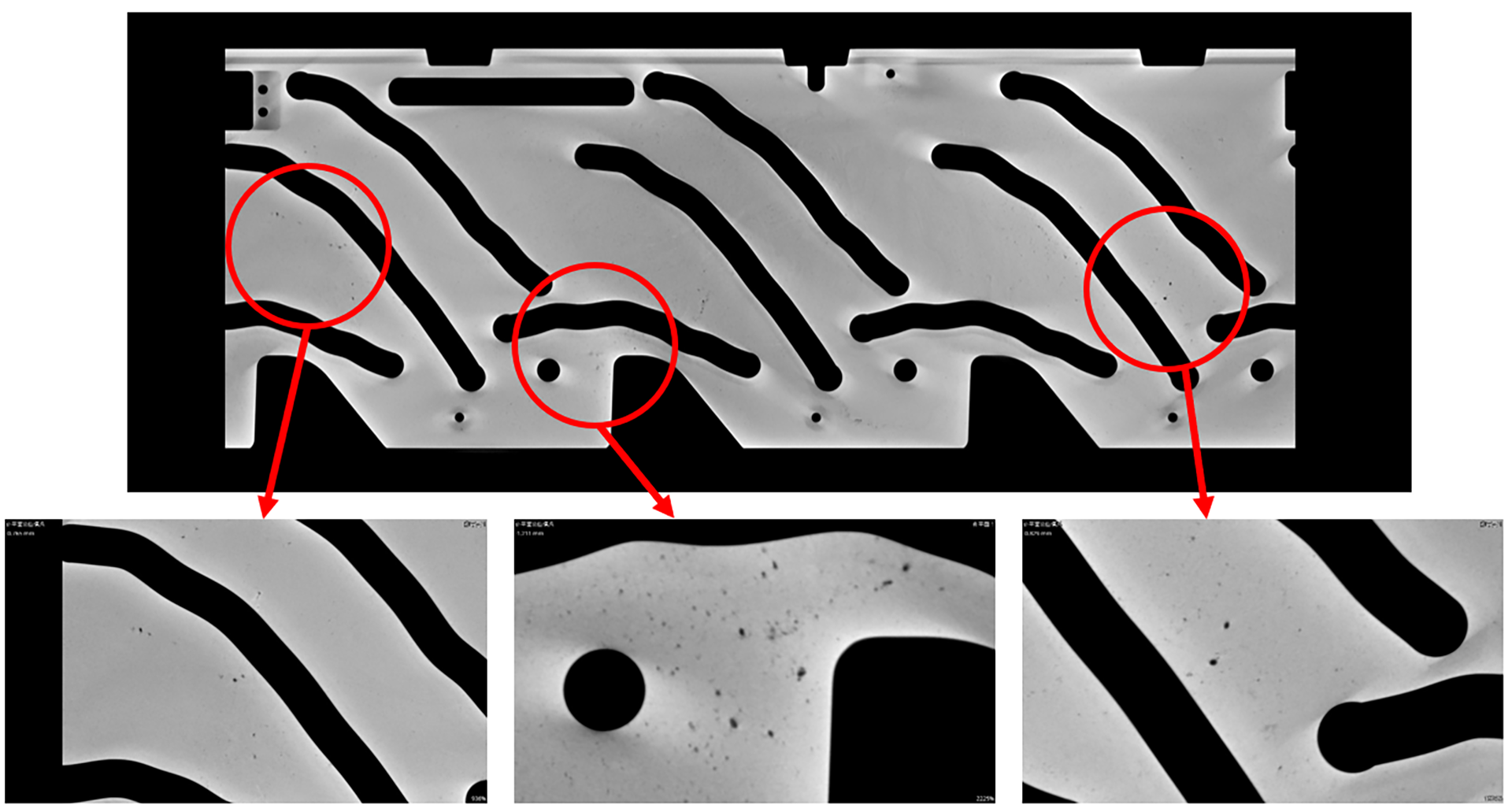

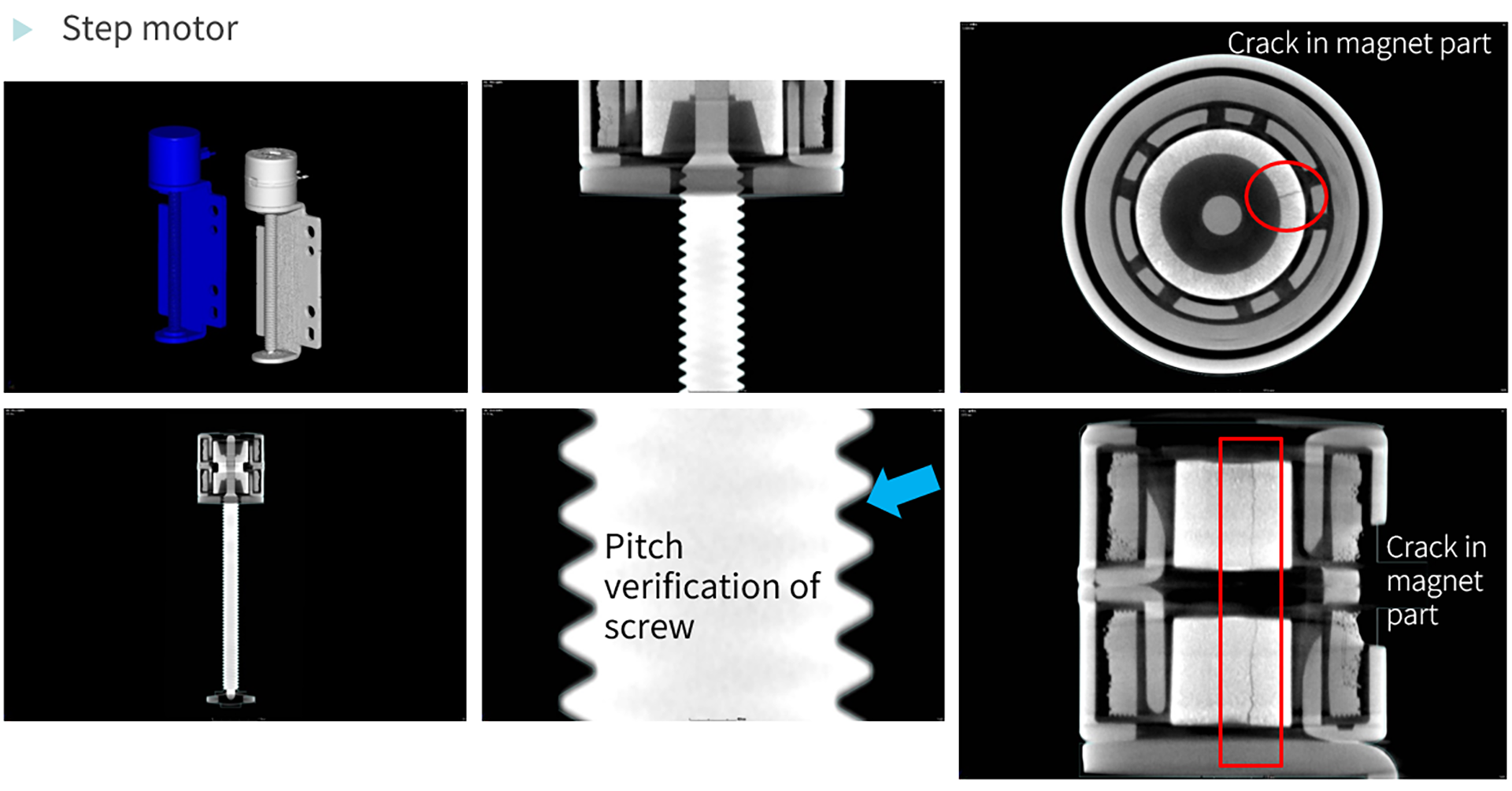

Los conocimientos adquiridos a partir de estas evaluaciones se incorporaron a los resultados del análisis de flujo, lo que permitió a Tamron mejorar continuamente la exactitud de sus procesos de análisis. Más allá de evaluar la calidad del producto terminado, los sistemas MCT225 también facilitaron evaluar la variabilidad en productos moldeados, detectar de huecos y grietas, observar la orientación de las fibras en plásticos reforzados, investigar defectos en los estados de ensamble, analizar productos de la competencia y examinar defectos en sustratos electrónicos.

“Consideramos que el dispositivo y el software de MCT225 son muy fáciles de usar”, afirma el portavoz de Tamron. “La respuesta para ayudarnos con el mantenimiento regular o la solución de problemas siempre ha sido rápida. También me siento tranquilo al tener la opción de contratar la sala de medición de Nikon cuando el dispositivo no se puede utilizar durante un periodo determinado, como en el mantenimiento o en caso de un problema urgente”.

Marcando el hito de una década con MCT225

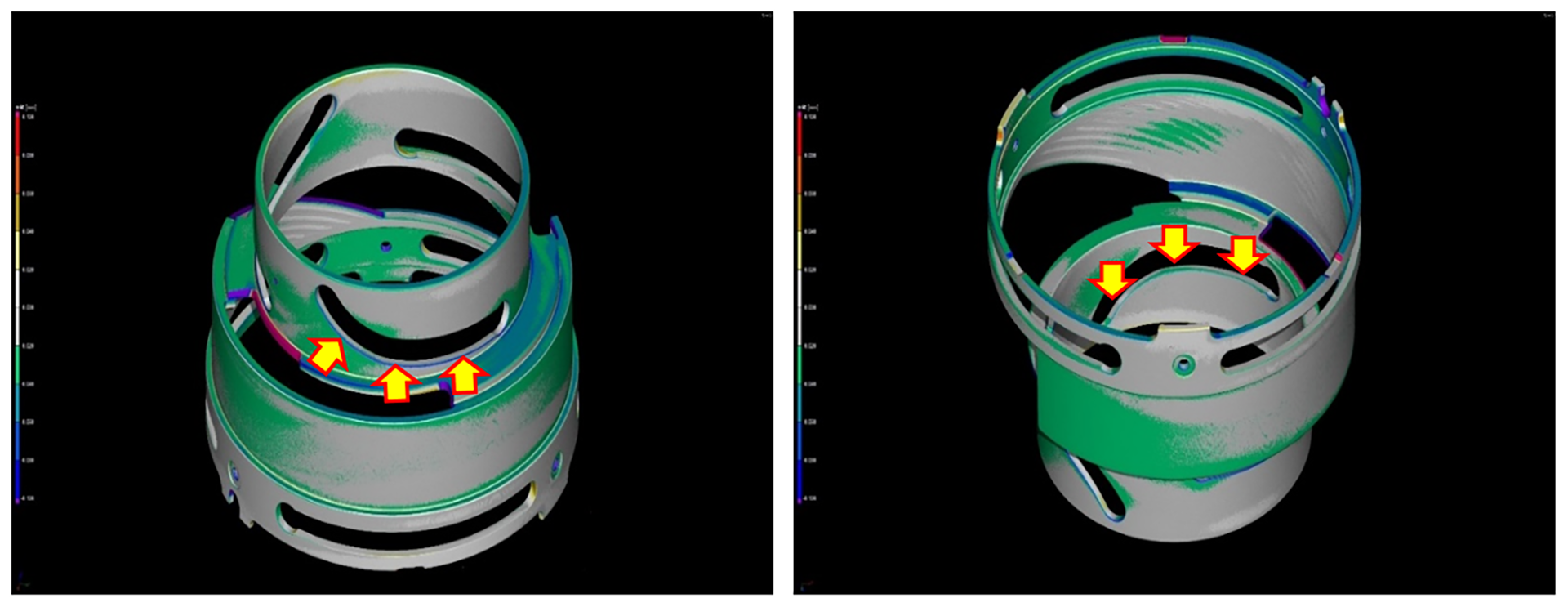

Alrededor de 2021, la división de Fabricación de Tamron comenzó a utilizar PolyWorks, un software de medición 3D para medir productos moldeados. Al año siguiente, en 2022, ampliaron aún más sus capacidades aprovechando la función de corrección de geometría de VGSTUDIO MAX para corregir moldes.

Estas herramientas y software de vanguardia han encontrado una aplicación generalizada en varias divisiones de la compañía. Las divisiones de Investigación y Desarrollo, Diseño de productos, Fabricación de moldes y Aseguramiento de calidad han incorporado estas tecnologías en sus flujos de trabajo, un testimonio del compromiso de Tamron con el desarrollo tecnológico.

Ha pasado una década desde que Tamron adquirió su primer dispositivo MCT225, un hito que marcó el comienzo de un viaje transformador. Este dispositivo ha desempeñado un rol fundamental al respaldar el desarrollo tecnológico de la compañía: Tamron incluso lo incorporó en recorridos para visitantes para demostrar su enfoque innovador en la fabricación y el control de calidad.

“Antes de adoptar el MCT225, buscábamos una manera de evaluar tridimensionalmente la deformación de partes moldeadas de plástico, que son componentes mecánicos de unidades de lentes, de manera similar al análisis de flujo”, explica el portavoz de Tamron. “Para reducir el número de correcciones en los moldes, fue necesario mejorar la precisión predictiva del análisis de flujo pero los resultados de los puntos de medición con dispositivos de medición de contacto y el análisis tridimensional no eran muy compatibles”.

Para evaluar de manera precisa la deformación de las partes moldeadas de plástico, Tamron creó modelos 3D con tomografías computarizadas. Compararon estos modelos 3D con CAD y resultados de análisis 3D utilizando el software VGSTUDIO MAX. Este enfoque eliminó la necesidad de medir varios puntos y alinearlos con dispositivos de medición de contacto. En cambio, la comparación directa del elemento real y el análisis a nivel de modelo aumentó drásticamente la eficiencia de la verificación. Además, debido a que Tamron utiliza plásticos reforzados con relleno, la observación de la orientación de las fibras con tomografías computarizadas mejoró la precisión del análisis.

Tamron también adoptó técnicas para reducir los artefactos, un tipo de ruido de imagen, usando de filtros metálicos durante la toma de imágenes.

Las tecnologías de Nikon demuestran ser populares en Tamron

“Al principio, usábamos principalmente el equipo para obtener imágenes de unidades de lentes y productos moldeados utilizados en la división de Desarrollo con fines de evaluación pero pronto comenzamos a recibir consultas de otras divisiones. El uso dentro de la compañía aumentó rápidamente”, dice el portavoz de Tamron.

En 2017, Tamron añadió otra licencia para VGSTUDIO MAX. En 2019, la compañía introdujo una unidad PolyWorks para el escaneo helicoidal y el uso en la división de Fabricación.

“En 2021, Nikon y Volume Graphics juntos brindaron soporte de consultoría para un proyecto de reducción de horas hombre de medición en la división de Fabricación utilizando la función macro MCT225 y la corrección de geometría de VGSTUDIO MAX, así como para la implementación CAE utilizando datos de imágenes de ensamble, logrando ciertos resultados en cada caso”, explica el portavoz de Tamron. “Este fue un factor decisivo importante para la introducción de la segunda unidad”.

La propuesta de Nikon permitió a Tamron superar los desafíos en la evaluación de productos moldeados para mejorar la exactitud del análisis de flujo.

Los talleres MCT225 capacitan a más de 100 empleados de Tamron

El sistema MCT225 ahora es ampliamente utilizado en las divisiones de Tamron para evaluar ensambles y detectar defectos en componentes moldeados. Desde junio de 2017, los talleres de MCT225 han capacitado a más de 100 empleados de todas las divisiones para dominar su operación.

“Se reconocieron nuestros logros en la mejora de la eficiencia operacional y, en 2018, la división de Investigación y Desarrollo recibió el Premio del Presidente por la Mejora de eficiencia operacional con el desarrollo de técnicas de uso de escáneres de TC”, dice el portavoz de Tamron.

“En 2023 gracias también a la consultoría de Nikon, recibimos el Premio del Presidente por segunda vez por lograr una Mejora de precisión y reducción de horas de trabajo con el uso de TC y la creación de software de corrección automático en la división de Fabricación”.

Mientras que la tecnología avanzada y las capacidades de MCT225 de Nikon fueron sin duda factores convincentes, la decisión de Tamron de adoptar el sistema también estuvo influenciada por consideraciones prácticas y de presupuesto.

“En comparación con otros productos, el MCT225 tenía un precio muy razonable para su rendimiento”, explica el portavoz de Tamron. “Además, el centro de soporte estaba muy cerca de nuestras instalaciones, lo que también nos dio una sensación de seguridad en términos organizacionales.

“No solo el producto era atractivo sino que la personalidad del vendedor también fue un factor decisivo, como mencionó el entonces jefe de división. Al final, elegir a Nikon nos ha llevado al éxito”.

La decisión de elegir el MCT225 de Nikon ha dado como resultado un triunfo para Tamron. Desde su implementación, se ha adoptado ampliamente el sistema en varias divisiones de la compañía y ahora más de 100 empleados dominan su operación. Esta adopción generalizada subraya el impacto transformador que MCT225 ha tenido en los flujos de trabajo y procesos de Tamron.