Los escáneres láser son dispositivos de medición extraordinariamente eficientes, flexibles y fiables que se pueden combinar con la tecnología de localización de diversas formas. Nikon Metrology, el tema de este documento, se centra principalmente en los escáneres láser utilizados en máquinas de medición de coordenadas fijas (CMM) o mediante modelos portátiles montados en brazos articulados.

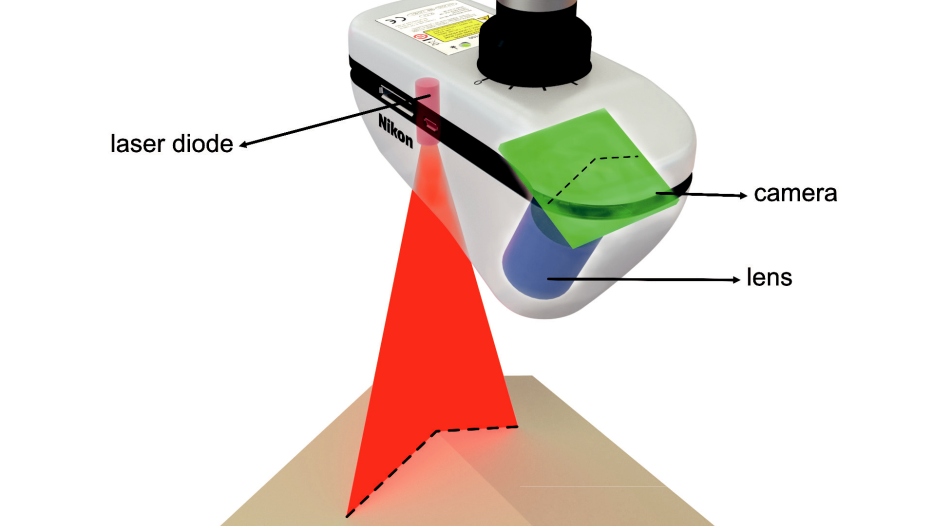

En cualquier caso, se utiliza un escáner óptico como medio principal de medición, aunque en muchos casos el escáner se cambia ocasionalmente por una sonda táctil para aumentar la capacidad. Los escáneres crean opciones interesantes de velocidad y precisión, especialmente para aplicaciones que involucren piezas complejas y de forma libre.  La tecnología que impulsa el escaneo láser se basa en la emisión de luz, que luego se detecta a través del principio de triangulación, que fue desarrollado por primera vez en un escáner en funcionamiento por el Consejo Nacional de Investigación de Canadá en 1978. La triangulación utiliza los principios de la geometría para determinar la posición de un objeto en el espacio. La fuente de luz emisora, la línea láser en la superficie del objeto medido y una cámara que recibe el haz forman un triángulo. Se conocen la distancia y el ángulo entre la fuente de luz emisora y la cámara receptora, así como el ángulo de la línea láser en la superficie. En términos simplificados, los escáneres láser de Nikon Metrology proyectan la línea láser sobre la pieza. Luego, la cámara ve esta imagen, que se convierte en una serie de puntos según la pixelación dentro de la cámara. El cálculo resultante caracteriza la medición del objeto bajo prueba. Para ver un esquema de este proceso, consulte la figura 1.

La tecnología que impulsa el escaneo láser se basa en la emisión de luz, que luego se detecta a través del principio de triangulación, que fue desarrollado por primera vez en un escáner en funcionamiento por el Consejo Nacional de Investigación de Canadá en 1978. La triangulación utiliza los principios de la geometría para determinar la posición de un objeto en el espacio. La fuente de luz emisora, la línea láser en la superficie del objeto medido y una cámara que recibe el haz forman un triángulo. Se conocen la distancia y el ángulo entre la fuente de luz emisora y la cámara receptora, así como el ángulo de la línea láser en la superficie. En términos simplificados, los escáneres láser de Nikon Metrology proyectan la línea láser sobre la pieza. Luego, la cámara ve esta imagen, que se convierte en una serie de puntos según la pixelación dentro de la cámara. El cálculo resultante caracteriza la medición del objeto bajo prueba. Para ver un esquema de este proceso, consulte la figura 1.

Aplicaciones e industrias

Ninguna solución de medición única puede medir al 100 por ciento de todas las aplicaciones para todos los fabricantes. Las CMM fijas con sondas táctiles, generalmente instaladas en salas limpias separadas de la línea de producción, brindan niveles exquisitos de precisión y se automatizan fácilmente, pero no pueden acomodar fácilmente la inspección en línea o piezas muy grandes. Los dispositivos de brazo articulado portátiles con sondas táctiles se pueden llevar a la pieza en la línea y son excelentes para medir piezas con formas prismáticas bien definidas, como planos, círculos, ranuras, esferas, sin embargo, no pueden manejar de manera eficiente geometrías de forma libre. como los que se encuentran en los álabes de las turbinas, que requieren una muy alta resolución e incluso precisiones más altas. Los escáneres láser, ya sea ubicados en una CMM o en un brazo portátil, funcionan bien con esas piezas de forma libre, más particularmente las que se encuentran en la industria automotriz, pero están algo limitados en términos de medición a través de espacios muy estrechos y reducidos. Por esta razón, en muchos casos los fabricantes utilizarán varias tecnologías complementarias dentro de su flujo de trabajo, siendo los escáneres una parte irremplazable de esa ecuación. De hecho, los escáneres y las sondas táctiles a menudo se intercambian en una CMM o un brazo para lograr la máxima eficiencia de medición para aplicaciones complementarias. Un punto clave de discusión en las instalaciones de fabricación de clase mundial es el advenimiento de la Industria 4.0, que es la abreviatura de la red de automatización que permite la máxima velocidad y eficiencia dentro de la fábrica. La progresión es hacia un flujo de trabajo completamente automatizado con inspección en línea en la línea de producción, ofreciendo retroalimentación en cualquier momento a lo largo del proceso de fabricación. Esto permite no solo un proceso de fabricación automatizado, sino también uno adaptativo. Las presiones competitivas de la industria manufacturera implican cumplir con plazos cada vez más ajustados y lograr estándares de calidad cada vez mejores. Como consecuencia natural, los artículos desechados y devueltos se reducen drásticamente y en algunos casos, prácticamente se eliminan.

Casos de uso: i+d y producción

Para lograr estos objetivos, los fabricantes utilizan la tecnología de escaneo láser en dos áreas amplias: investigación y desarrollo y producción. Cada uno tiene sus propios flujos de trabajo y requisitos. Con respecto a I+D, el proceso generalmente es una cuestión de resolución de problemas, de obtener una mejor comprensión de los problemas que pueden ocurrir. Un ejemplo típico sería en la industria automotriz. El desarrollo de un automóvil comienza muchos meses, a veces años, antes de que se construya un prototipo, y los escáneres láser son parte integral de muchos pasos del proceso. Los modelos de Concept Clay se construyen primero en el estudio de diseño. Estos pasan por múltiples iteraciones, y los escáneres se utilizan para registrar todos y cada uno de ellos para un análisis detallado. Los estudios de ajuste iniciales en la planta piloto se basan en la fabricación y medición precisa de las piezas con escáneres. Y por supuesto, las herramientas deben diseñarse e implementarse, que es otra función que se adapta perfectamente a los puntos fuertes de los escáneres láser. El prototipo es donde todas las partes del coche se unen por primera vez. Ocasionalmente, algunas de esas partes no se alinean correctamente; por ejemplo, los espacios no están donde deberían estar. En ese momento, el equipo de calidad debe investigar qué parte específica se ha fabricado incorrectamente. Un escáner láser puede digitalizar rápidamente todas las diferentes piezas que se construyen juntas y proporcionar información fácil de interpretar a través de un mapa de colores, que incluye una representación de la pieza en cuestión. Esto se conoce como un “gemelo digital”, una copia virtual de la pieza con colores que indican la desviación del diseño previsto.

Por ejemplo, un automóvil puede considerarse como un conjunto de piezas de detalle; para determinar el ajuste, el usuario escanearía cada detalle individual como una parte separada. A partir de ahí, el usuario puede montar estos detalles virtuales para crear el ensamblaje, lo que incluye ubicar las piezas de acoplamiento que deben alinearse con cuidado. Si una pieza contiene tres orificios para pernos y el usuario ejecuta un ajuste virtual basado en esas tres superficies de orificios para pernos, las partes coincidentes pueden interferir virtualmente. Por lo tanto, físicamente, no podrían ensamblarse sin distorsionar algo en un área diferente. El escaneo permite ajustes virtuales y expone posibles problemas de interferencia; tal vez una pieza de detalle se fabricó de forma incorrecta, pero el usuario no sabrá qué pieza está mal hasta que encajen virtualmente. Este proceso puede ser particularmente útil para comunicar a la gerencia el estado de cualquier revisión necesaria del prototipo. Nuevamente, la naturaleza intuitiva del escaneo a color/gemelo digital permite que las desviaciones se vean muy claramente, incluso para alguien que no tenga una formación técnica particularmente profunda. Por lo tanto, el escaneo láser es extremadamente útil durante el proceso de creación de prototipos/I+D, en el que los escáneres láser se utilizan con frecuencia para investigar y resolver problemas específicos de ensamblaje. Los usuarios que deseen realizar este tipo de solución de problemas con una sonda táctil pueden necesitar medir cientos, miles o incluso millones de puntos para encontrar el problema. Un escáner láser, por otro lado, mide cientos de miles de puntos por segundo, por lo que la tecnología proporciona muchos más datos y una visión mucho mejor para ayudar a diagnosticar y resolver problemas mucho más rápido.

Cuando se utiliza para aplicaciones de producción, en las que todo funciona (al menos en teoría) sin problemas y los problemas iniciales se han solucionado, el escaneo láser brinda la capacidad de tomar muestras de piezas y realizar análisis de tendencias. Esto es útil para los miembros del equipo de operaciones para rastrear y ejecutar el reequipamiento previsto de la pieza o piezas que se están inspeccionando. Una vez más, teniendo en cuenta la industria automotriz, un fabricante normalmente tendría programas de inspección creados para cada componente crítico que está fabricando. Estas son rutinas dedicadas que pueden ejecutar rápidamente para controlar el proceso de fabricación. Quitarían una pieza de la producción, la colocarían en la CMM de escaneo láser, cargarían uno de los programas de medición para esa pieza y luego la dejarían funcionar de forma completamente autónoma. Poco tiempo después, se dispone de un informe de medición que revela si hay desviaciones en esa parte; además, el programa suele estar vinculado con una base de datos en la que se almacenan todos los datos históricos. Además del ritmo al que se puede adquirir información con un escáner láser, es más rápido que una sonda táctil, lo que significa que la cantidad de información que se puede proporcionar en la misma cantidad de tiempo es generalmente mayor.

Como ejemplo, un usuario podría desear medir una pieza de chapa metálica tomando puntos de contacto en la superficie para verificar la desviación en esos lugares. Si ese usuario actualmente mide 20 puntos, cada uno de esos puntos requiere una cierta cantidad de tiempo para mover la máquina y tomar un punto de contacto táctil. Si se duplicara el número de puntos, obviamente se necesitaría el doble de tiempo para adquirir esos datos. Con el escáner láser, por otro lado, ya sea inspeccionando 20 ubicaciones, 40 o 100, una vez que se realiza el escaneo cubriendo la superficie, todos los puntos de inspección se adquieren a la vez. Por lo tanto, se puede proporcionar más información sin aumentar el tiempo del ciclo. De esta forma, un escáner láser suele ser más rápido y proporciona más información que una sonda táctil. A lo largo de las diferentes ejecuciones, se revelan las tendencias de producción y los técnicos pueden predecir en qué momento una ubicación específica de un agujero, digamos, se está desplazando ligeramente. Con base en esa información de tendencias, los equipos pueden predecir con precisión cuándo esa característica saldrá de la tolerancia y cuándo podría ser necesario adaptar las herramientas para fabricar correctamente ese orificio. Sin embargo, las aplicaciones de producción van más allá del muestreo. Dependiendo del tipo de producto que se construya, puede ser necesaria una inspección del 100 %. Por ejemplo, si el fabricante está construyendo algo que simplemente no puede tener defectos, como un dispositivo médico que se colocará dentro del cuerpo de alguien, eso requiere una inspección del 100 %. En la industria aeroespacial, las tolerancias son generalmente más estrictas que en el área automotriz y la importancia crítica de las piezas que se fabrican a menudo exige también una inspección del 100%. La rastreabilidad también es un elemento clave del escaneo láser. En el caso de una falla crítica, un proveedor querrá tener informes de medición rastreables que demuestren que el problema no se originó en sus componentes.

Soluciones de comparación y contraste

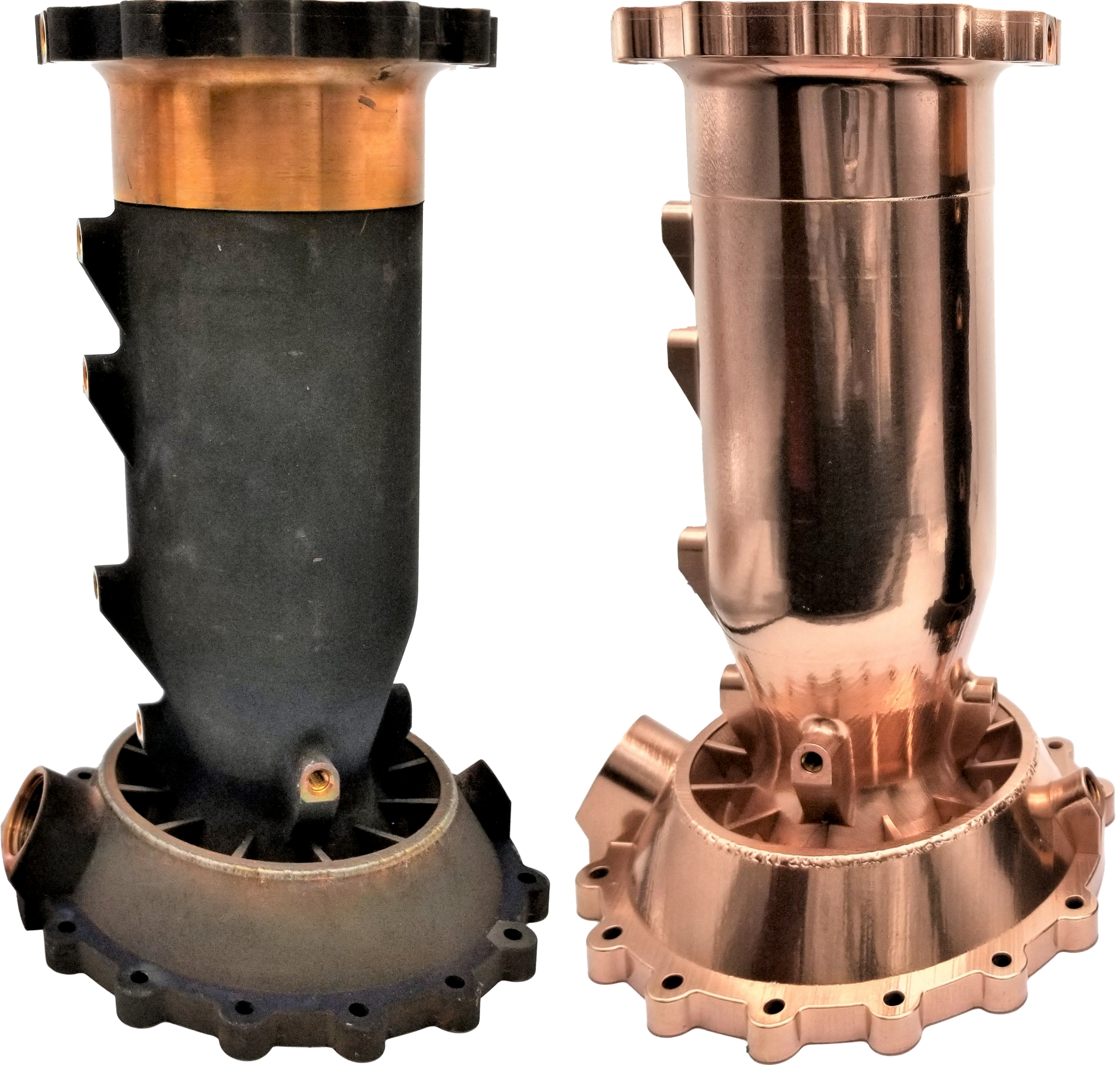

Para proporcionar un contexto y una perspectiva de la tecnología de escaneo láser, nos centraremos en varios escáneres discretos de Nikon Metrology que abordan diferentes secciones del mercado, comenzando con los escáneres CMM fijos. Cada uno tiene características diferentes que les permiten proporcionar una medición óptima dentro de aplicaciones y entornos específicos. Una característica común entre esta línea es su capacidad para medir materiales difíciles. Nuevamente, considere que los escáneres funcionan con un láser que se proyecta sobre la pieza y luego se ve con una cámara. Si tiene superficies muy brillantes, puede ser bastante difícil (debido a la reflexión) medir con precisión una característica. Todos los fabricantes de escáneres afirman poder escanear superficies brillantes y la mayoría puede hacerlo. Pero medir superficies brillantes para recolectar datos y medirlas para recolectar datos coherentes y precisos son dos asuntos muy diferentes. La principal ventaja de los escáneres Nikon Metrology es que la intensidad del láser está optimizada para cada punto, lo que permite medir piezas con propiedades de materiales muy diferentes en un solo escaneo. Es posible que otros escáneres necesiten escanear más de una vez en diferentes configuraciones para capturar el mismo nivel de datos, e incluso entonces, los datos adquiridos pueden ser ruidosos o escasos debido a que no se han optimizado “sobre la marcha”. Los escáneres Nikon Metrology ofrecen una combinación patentada de hardware y software respaldada por muchos años de experiencia y perfeccionamiento. Y la ventaja viene no solo en la medición de superficies brillantes: las superficies brillantes, negras mate y casi transparentes se pueden escanear en la misma medición. Esto conduce a un enorme aumento de la productividad. Al no tener que adaptar la configuración manualmente y/o realizar escaneos redundantes, el escaneo láser ahorra un tiempo considerable. Además de este tema tan importante de la productividad, la optimización en tiempo real de Nikon de la configuración del láser es independiente de la velocidad del escáner. Otras tecnologías de escáner generalmente necesitan reducir la velocidad del escáner para permitir un mayor rango dinámico del sensor, lo que afecta negativamente a la productividad.

El L100 es el escáner CMM premium de Nikon Metrology, y tiene un atractivo popular dentro de la industria debido a su combinación superior de velocidad y precisión. Los usuarios generalmente buscan una mayor eficiencia de fabricación, así como un rendimiento de medición en la misma área general de sondas táctiles, y el L100 es el mejor escáner de la línea para ese escenario. los L100 está equipado con una lente Nikon de vidrio de diseño personalizado de alta calidad que está optimizada para escaneo láser. Este lente, además de la cámara de alta definición capaz de capturar 2,000 puntos no interpolados por línea, da como resultado una resolución de punto de 42 micras que permite la medición de detalles finos y bordes nítidos. además, el L100 tiene un valor de dispersión de sondeo excepcionalmente pequeño (según el estándar ISO10360-8) de 26 micrones, que es una medida del nivel de ruido del escáner, lo que da como resultado mallas uniformes y altos niveles de detalle. El ancho de la franja de medición (es decir, la longitud de la línea láser) de 100mm ofrece la capacidad de capturar con precisión un campo de visión relativamente amplio, lo que hace que el L100 sea muy adecuado para medir piezas más grandes. Los casos de uso típicos serían dentro de la industria aeroespacial y especialmente de la industria automotriz. Por ejemplo, cualquier pieza de chapa metálica que entre en un coche se puede inspeccionar de forma bastante robusta con el L100. Este escáner también puede medir de manera rápida y eficiente un chasis completo, así como los componentes y ensamblajes automotrices individuales más pequeños. El L100 es el más rápido de todos los escáneres Nikon, lo que significa que puede capturar la mayor cantidad de datos en el menor tiempo posible: 536 líneas por segundo y 420,000 puntos por segundo.

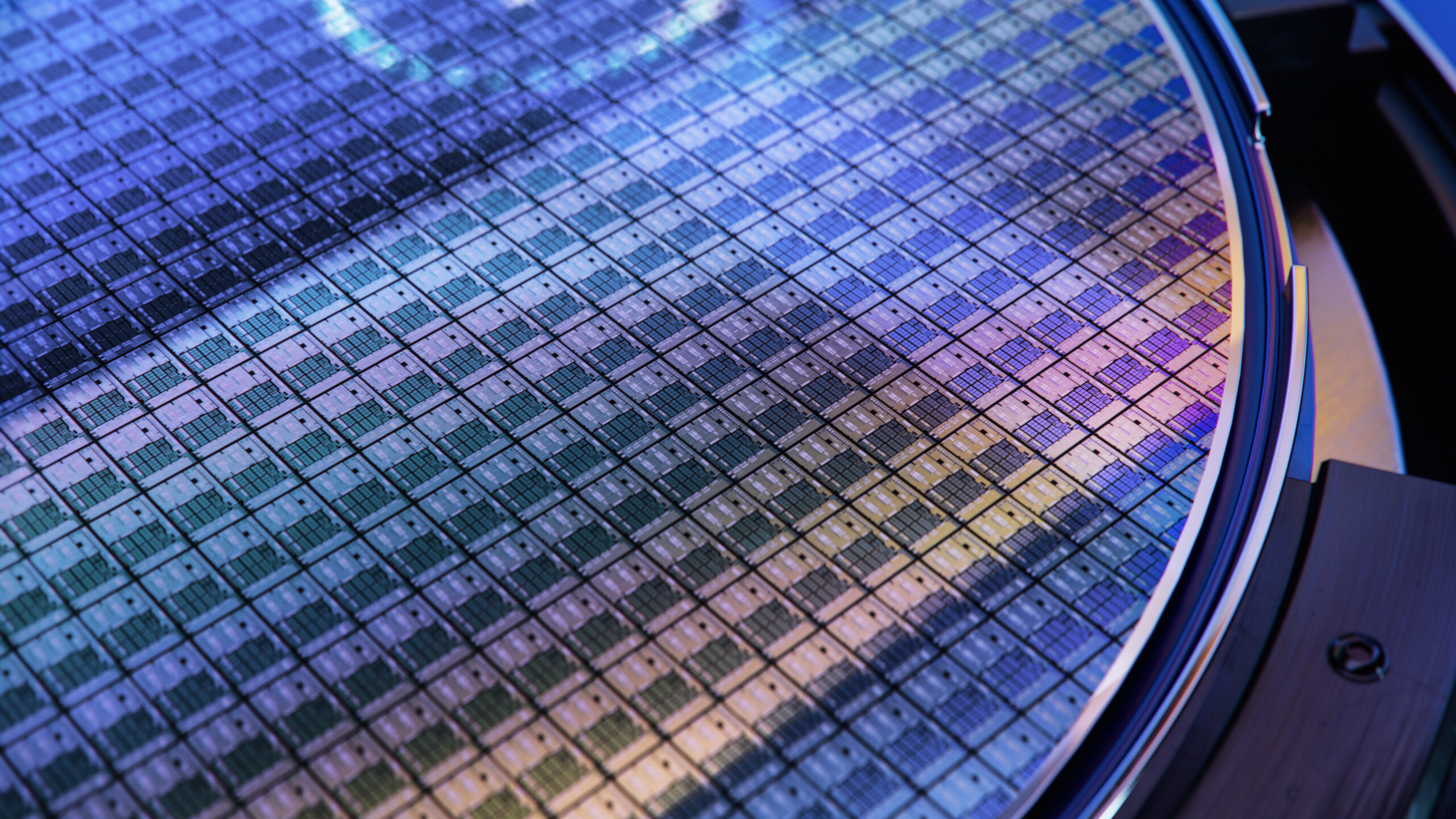

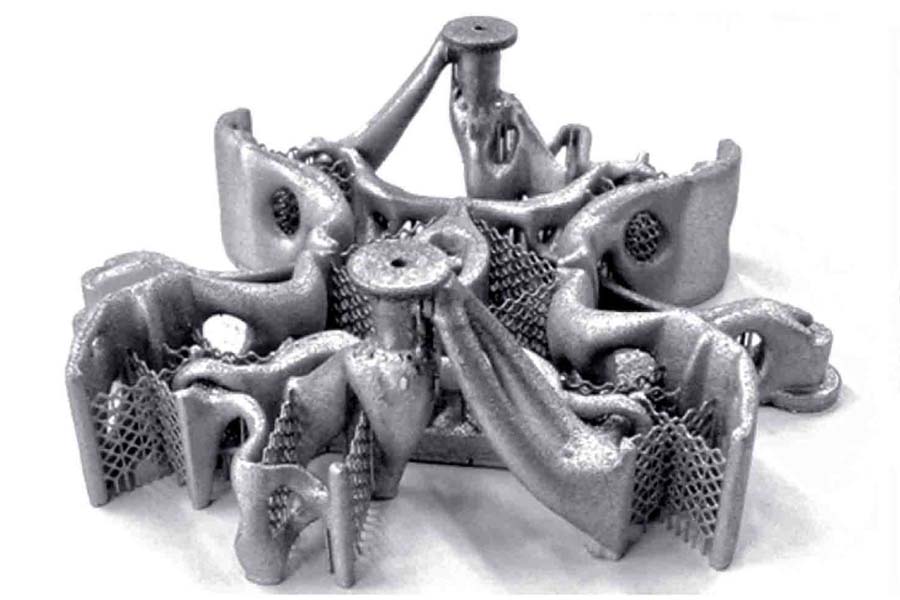

El Escáner LC15Dx es el escáner láser más preciso de Nikon Metrology, con un margen de 10 micras o menos. El escáner se utiliza principalmente para aplicaciones que requieren mucho detalle, a menudo con piezas más pequeñas; el campo de visión es de 15 mm de ancho. Ese estrecho campo de visión es lo que impulsa la alta precisión, proporcionando una resolución excepcional y produciendo muchos puntos en un área pequeña. Este escáner CMM se puede utilizar para inspeccionar piezas que exigen una tolerancia estricta, como dispositivos médicos implantables, engranajes o pequeños álabes de turbina utilizados en un motor a reacción. Estos álabes suelen tener varias características y formas que deben cumplir estrictamente con el diseño, especialmente con respecto a la aerodinámica del borde de ataque y de salida de dichos álabes. Los orificios de refrigeración de estas turbinas son bastante pequeños, lo que dificulta su medición con las sondas táctiles tradicionales, que no pueden acceder a los diminutos orificios. Estos álabes son superficies de forma libre, lo que presenta una multitud de problemas para la sonda táctil.

Aquí es donde un instrumento óptico como el LC15Dx realmente brilla El XC65Dx, comúnmente conocido como el “escáner cruzado”, es un escáner único con tres láseres y tres cámaras que forman una cruz de tres láseres en el medio, lo que permite tomar medidas en casi cualquier dirección. Esto da como resultado una mayor productividad, porque la menor cantidad de tiempo para usar un escáner CMM proviene de la medición; lleva mucho más tiempo mover la CMM y girar el cabezal de la sonda en diferentes orientaciones. El escáner cruzado elimina eso al poder medir en diferentes direcciones al mismo tiempo desde una sola posición. Las tres cámaras también permiten al operador moverse sobre un agujero, esfera, ranura o borde en cualquier dirección y capturarlo. El escáner transversal sobresale como un dispositivo de medición de características integrado en grandes CMM de dos columnas y brazo horizontal para la producción casi en línea en la industria automotriz como un reemplazo genérico para las sondas táctiles. Finalmente, estos escáneres pueden integrarse con varios tipos diferentes de MMC fijas existentes. Como debería quedar claro, cambiar un escáner láser por una sonda táctil en una CMM puede proporcionar un aumento significativo de la productividad, dependiendo, una vez más, de la aplicación específica.

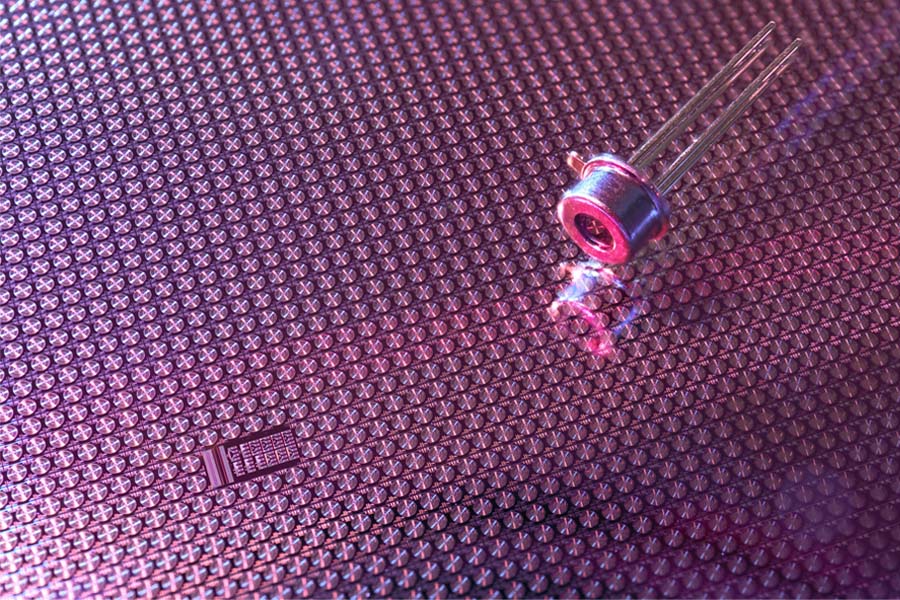

Volviendo a los escáneres portátiles, el ModelMaker H120 ofrece escaneo 3D ultra rápido de alta definición. Representa la última pieza de tecnología de escaneo en esta línea, proporcionando datos excepcionalmente limpios, claros y nítidos. Para tener alguna perspectiva sobre el tipo de detalle que el ModelMaker H120 puede ofrecer, consulte la figura 2. Por supuesto, un usuario que mida piezas de chapa metálica no estaría escaneando huellas dactilares, pero esta imagen demuestra perfectamente el tipo de niveles de resolución que son posibles con este escáner. Debido a que el tiempo es dinero en el área de producción, una característica notable del ModelMaker H120 es que es un escáner totalmente compensado por temperatura. Debido a esto, el sistema está listo para medir con precisión en tan solo cuatro segundos, lo que elimina el tiempo de calentamiento que acaba con la productividad. Además de su utilidad y capacidad para afectar positivamente el rendimiento, ModelMaker H120 puede recopilar hasta 450,000 puntos por segundo. En términos de especificaciones de medición, el ModelMaker H120 ofrece un campo de visión robusto de 120 mm y una precisión de 7 micras solo para el sensor y 41 micras para el sensor más el brazo articulado idóneo. El ModelMaker H120 normalmente se monta en el brazo de medición de coordenadas manual MCAx S, un dispositivo de siete ejes que está disponible en incrementos de medio metro, desde 2 metros hasta 4.5 metros de diámetro. Juntos, el ModelMaker H120 y el MCAx S pueden considerarse como una MMC portátil. El escáner portátil no puede realizar una inspección completamente automatizada, pero por lo demás es una solución excepcional para muchos I+D y aplicaciones de producción en línea.

Interfaces de software

Los sistemas de escáner láser como los discutidos en la sección anterior se integran perfectamente en una amplia gama de sistemas de software además de su propio software patentado, que no solo analiza los datos recopilados de los escáneres, sino que también es capaz de programar la medición de piezas. . En resumen, el software controla el hardware para la recopilación y el análisis de datos. La integración con software de terceros es absolutamente necesaria porque los principales fabricantes aeroespaciales y automotrices casi siempre estandarizan un determinado software de metrología. La razón es obtener los resultados más consistentes usando siempre el mismo software con las mismas rutinas de inspección y algoritmos. También hay consistencia en términos de informes; el operador siempre puede obtener los mismos informes (o, al menos, similares), y la familiaridad conduce a una gran facilidad de uso para el cliente. Dado ese contexto, cuando empresas como Nikon Metrology venden sistemas de escaneo láser, los clientes normalmente ya tienen un software que les gusta para manejar su trabajo de metrología. Como tal, es imperativo poder integrarse con todos los paquetes de software importantes en el mercado. Por lo tanto, los ingenieros de Nikon han desarrollado una interfaz de programación de aplicaciones (API) para trabajar con varios proveedores de software y maximizar la calidad del proceso de escaneado, independientemente del software con el que esté trabajando el cliente. Aunque el software de escaneo láser generalmente se encuentra en R&D o aplicaciones de producción, hay otro uso que es importante para cierta clase de clientes: la ingeniería inversa. Esto tiende a encontrarse en el diseño de productos, particularmente en el diseño automotriz, donde el cliente tiene un estudio de diseño con modelos de arcilla e impresoras 3D, así como una alta rotación de piezas que necesitan convertir en modelos CAD con relativa rapidez. Muchos flujos de trabajo de ingeniería inversa han tendido a migrar más a clientes de naciones con economías emergentes, como India, Brasil y China. Nikon Metrology no tiene su propio software de ingeniería inversa, pero sus escáneres pueden interactuar o escanear directamente en una variedad de paquetes de ingeniería inversa de terceros.

Ciertamente, la ingeniería inversa es un segmento importante del mercado, pero curiosamente, algunos usuarios creen que el proceso no necesita ser muy preciso, por lo que se puede tener el peor escáner. Sin embargo, en la ingeniería inversa, se necesita una comprensión extremadamente buena de la forma de la pieza, sin errores en los datos, sin ruido y con una claridad absoluta. Durante la inspección, un escáner láser entregará una respuesta correcta o incorrecta, con una tolerancia en algo que está dentro o fuera de esa tolerancia. Con la ingeniería inversa, la tolerancia la establece el usuario, quien tiene que interpretar los datos y crear superficies CAD sobre esos datos, y es totalmente su interpretación en cuanto a la forma de la superficie utilizada para capturar esos datos, ya sea un plano o es algo parecido a un plano o es una superficie cónica, y luego debe haber una comprensión de cómo se mezclan esas superficies. Es algo así como una forma de arte, por lo que la ingeniería inversa tiende a permanecer un poco más cerca del extremo del mercado más especializado y orientado a los servicios. A medida que las piezas se vuelvan más fáciles de fabricar y que la producción pase a la impresión 3D, la necesidad de aplicar ingeniería inversa a las piezas probablemente será menos frecuente. Sin embargo, cada artículo que se fabrique deberá ser inspeccionado siempre y las tolerancias seguirán siendo cada vez más estrictas.

Nikon ofrece lo mejor de su clase para el futuro de la fabricación

El escaneo láser es una solución industrial poderosa y flexible que tiene un gran pasado y un brillante futuro. Ya sea que los escáneres estén montados en una CMM fija o en un brazo articulado portátil, que se utilicen para investigación y desarrollo o inspección en la línea de producción, o que analicen datos con su propio software o con opciones de terceros, esta es una tecnología que ofrece una amplia gama de soluciones. a la industria Los escáneres son excelentes herramientas de medición para piezas de forma libre como los álabes de turbina. Por otro lado, las sondas táctiles tienen una limitación significativa al tratar con estas partes en términos de facilidad de uso, velocidad de adquisición de datos y rentabilidad general. Los usuarios de la industria automotriz a menudo consideran el escaneo láser como la solución preferida para sus aplicaciones más desafiantes. La frase “el tiempo es dinero” está muy extendida, pero claramente se aplica a la fabricación en el mundo de la Industria 4.0. El rendimiento es crítico, y las presiones sobre la eficiencia solo aumentarán en los próximos años. Para muchas aplicaciones, como se demuestra en este documento, el escaneo láser puede ahorrar tiempo mientras mantiene e incluso aumenta la precisión. Los resultados en términos no solo de velocidad sino también de reducción de desperdicios y reprocesos son inequívocos. En el futuro, se prevé que el escaneo láser seguirá ganando cuota de mercado. Como han demostrado los recientes desarrollos tecnológicos de los mejores fabricantes de escáneres de su clase, como Nikon Metrology, la evolución de esta tecnología continuará en respuesta a las presiones competitivas y los requisitos de la industria. El resultado será un conjunto de tecnologías en constante mejora que permitirá al cliente fabricar piezas mejores y más precisas de manera más rápida, eficiente y rentable que nunca.