Establecido en 1984, el Centre Suisse d’Electronique et de Microtechnique (CSEM – www.csem.ch), con sede en Neuchatel, es ahora uno de los principales institutos de investigación y desarrollo reconocidos a nivel mundial de Suiza, especializado en fabricación de precisión, microelectrónica avanzada, microtecnología y digitalización.

Es una organización privada sin fines de lucro que diseña, produce, ensambla y prueba productos novedosos así como soluciones para su fabricación para empresas en áreas tan diversas como la salud, agricultura, energía, aeroespacial, automotriz, electrónica y máquinas-herramienta, al tiempo que apoya una sólida industria relojera local que fue decisiva para la creación del CSEM. Se emplean más de 400 expertos, uno de los cuales, Lionel Kiener, tenía problemas para verificar la precisión de los componentes fabricados de forma aditiva (AM) a partir de una amplia gama de metales incluyendo acero inoxidable, aleaciones de titanio, aluminio, bronce y cobre, utilizando el método de fusión por capas, en lecho de polvo y con láser. Usando métodos de metrología óptica 2D, fue un desafío inspeccionar la precisión de las superficies de forma libre de los componentes en el espacio 3D. Determinar cuánta distorsión se había introducido como resultado de la entrada de calor del láser a la estructura que se estaba construyendo y predecir la forma exacta de los componentes futuros era casi imposible. Fue un problema particular con respecto a los mecanismos compatibles que se basan para su funcionamiento en la flexibilidad proporcionada por la deformación elástica de las partes constituyentes, ya que la geometría y las dimensiones 3D finales deben estar dentro de la tolerancia del dibujo o su funcionamiento se verá comprometido.

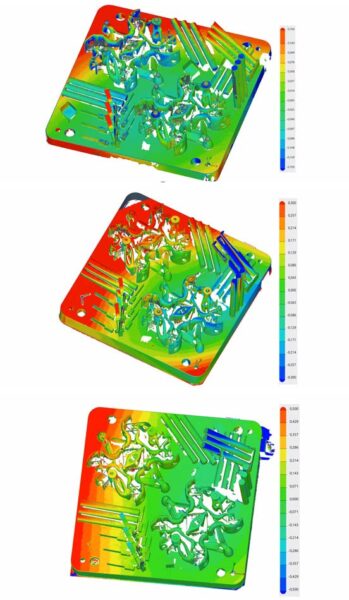

El Sr. Kiener comentó: “Usar nuestro sistema de medición 2D anterior era problemático, ya que no teníamos idea de si las formas 3D cumplían con las tolerancias de diseño. Por lo tanto, no se pudo evaluar la precisión general de los componentes y tampoco la reproducibilidad entre lotes o incluso de una pieza a otra”. Para obtener este conocimiento de metrología para piezas 3D complejas, CSEM necesitaba poder medir la forma de la superficie con una precisión razonable. Nikon Metrology (www. nikonmetrology.com) informó que esto podría lograrse utilizando su escáner láser sin contacto ModelMaker H120 montado en un brazo articulado MCAx de 7 ejes. Se enviaron varias piezas de demostración al proveedor para verificar que esto se podía hacer, después de lo cual se compró el equipo junto con el software Focus Inspection para comparar los datos de la nube de puntos recopilados de cada escaneo con el modelo CAD nominal de la pieza AM o con el proceso de construcción. simulación. Focus Inspection se puede configurar fácilmente para ejecutar automáticamente alineación, filtrado y mallado, así como análisis e informes. El software permite que la información de fabricación se lea directamente desde el archivo CAD, por lo que las características se pueden recuperar de la nube de puntos y evaluar sus tolerancias, eliminando la entrada manual de dimensiones y tolerancias que es propensa a errores y requiere mucho tiempo. La creación de programas de inspección por el método de aprendizaje no requiere ninguna habilidad especial. Escaneos de un par de mecanismos producidos en el mismo proceso de construcción del lecho de polvo. La variación de la superficie del modelo CAD y entre los dos está resaltada por las imágenes codificadas por colores.

El Sr. Kiener continuó: “Decidimos optar por la solución de Nikon Metrology debido a la buena calidad de los resultados. La resolución puntual del escáner de hasta 35μm fue lo suficientemente precisa para la mayoría de nuestras aplicaciones que involucran piezas fabricadas de forma aditiva. Si necesitamos mayor precisión, se pueden utilizar otros métodos como los interferómetros. “Además, con su alta velocidad de fotogramas y la intensidad del láser optimizada automáticamente en cada punto de cada línea de escaneo, el ModelMaker H120 incluso puede medir piezas brillantes y pulidas sin necesidad de una preparación de la superficie que requiere mucho tiempo”. La capacidad de cuantificar con precisión las distorsiones introducidas durante la AM, así como por el tratamiento térmico y después de cualquier corte de metal posterior, proporciona una solución de metrología digitalizada de extremo a extremo que valida la precisión de los componentes de CSEM. Además, permite la comparación de varias partes en un lote y el promedio de los resultados fuera de tolerancia para que las compensaciones puedan retroalimentarse al control de la máquina AM para mejorar el proceso de fabricación. Esto, a su vez, permite mejorar el rendimiento de los mecanismos finales de cumplimiento y prolongar su vida útil operativa.

Según el Sr. Kiener, la formación proporcionada por Nikon Metrology en el uso del nuevo equipo de inspección fue completa y muy útil, lo que considera esencial para sacar el máximo partido del sistema y especialmente, del potente software. Él y su equipo dominaron el uso del equipo a los pocos días de comenzar a usarlo. También dijo que el escáner láser tiene un amplio campo de visión de hasta 120 mm para una recopilación rápida y detallada de datos en un área grande a 2,000 puntos por línea de escaneo, por lo que se pueden inspeccionar mecanismos más grandes. Los componentes actualmente inspeccionados miden hasta 1.5 metros, aunque el tamaño, el alcance y la libertad de movimiento del brazo MCAx permitirán medir piezas aún más grandes. Por el contrario, el equipo de control de calidad 2D óptico anterior no podía abordar en ningún lugar un trabajo a gran escala. Otro beneficio para CSEM es que los colegas de otros departamentos en Neuchatel también usan el escáner láser para probar la alineación y medir la precisión de sus sistemas.