La tecnología de tomografía computarizada (TC) de rayos X proporcionada por Nikon, ha permitido a la empresa Tochigi Nikon, líder en la producción de componentes ópticos, desarrollar una solución innovadora que ha transformado el mundo del moldeo por inyección de plástico de precisión.

Tochigi Nikon, con sede en Japón, se enfrentó a un problema que afectaba a toda la industria: la fabricación de componentes de plástico cilíndricos, como los lentes de la cámara, que era una operación muy minuciosa porque estos productos requieren círculos muy precisos en su producción, lo más cercano posible a la perfección. Para modificar la forma del molde ha sido un proceso muy laborioso y h2a requerido mucho tiempo; en muchos casos, se han necesitado técnicos calificados y múltiples ciclos de corrección.

Hoy en día, Tochigi Nikon ha simplificado el proceso de corrección de moldes utilizando la tecnología TC de Nikon, dando como resultado importantes ahorros de costos y aumento de la eficiencia en un periodo notablemente corto. Los ingenieros de Tochigi Nikon se adaptaron al nuevo paradigma en tan solo tres meses.

Fundado en 1961 como una subsidiaria de propiedad absoluta de Nikon, Tochigi Nikon produce módulos y componentes ópticos dentro del Grupo Nikon global. Con tecnología de producción avanzada en el procesamiento de lentes de precisión, Tochigi Nikon ha desarrollado una amplia gama de lentes ópticos utilizados en industrias de todo el mundo.

En Tochigi Nikon, el primer departamento de ingeniería de producción se centra en lentes de repuesto para cámaras sin espejo, mientras que el sector de ingeniería es responsable de la producción en masa de piezas moldeadas por inyección de resina, incluyendo las piezas utilizadas en lentes de repuesto para cámaras sin espejo.

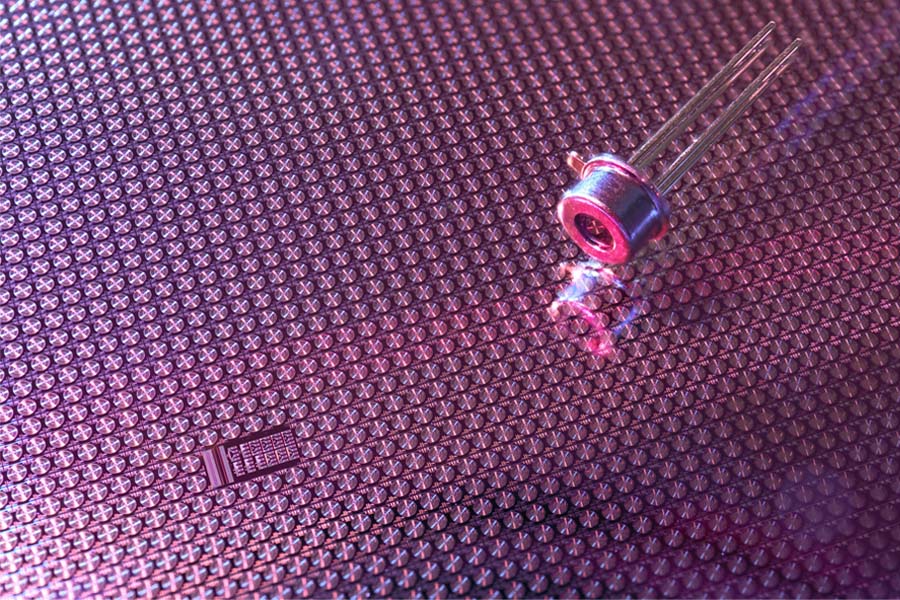

Las piezas moldeadas por inyección de resina del lente de repuesto requieren un círculo que debe mantenerse lo más redondo posible. Sin embargo, las limitaciones de la industria hacen que estas piezas se formen en un estado que no es un círculo perfecto y requiere más atención.

Para solucionar este problema, se modifica la forma del molde para corregir el componente plástico no circular, acercándolo a una forma circular perfecta. Este proceso de “corrección de molde” normalmente se repite dos o tres veces, mejorando gradualmente la precisión con tiempo y esfuerzo.

Mejoramiento de la corrección de moldes con las imágenes de TC de Nikon

Sin embargo, ese no fue el único desafío. En los últimos años, las piezas moldeadas por inyección de resina han adquirido formas más complejas debido a su reducido tamaño, la reducción de peso y la mejora de su funcionalidad.

Incluso la medición de estas piezas con MMC convencionales y máquinas de medición de imágenes no es sencillo, ya que el programa de medición y la creación de instrucciones de modificación del molde aumentan toda la carga de trabajo, lo que hace que el proceso sea aún más lento y costoso.

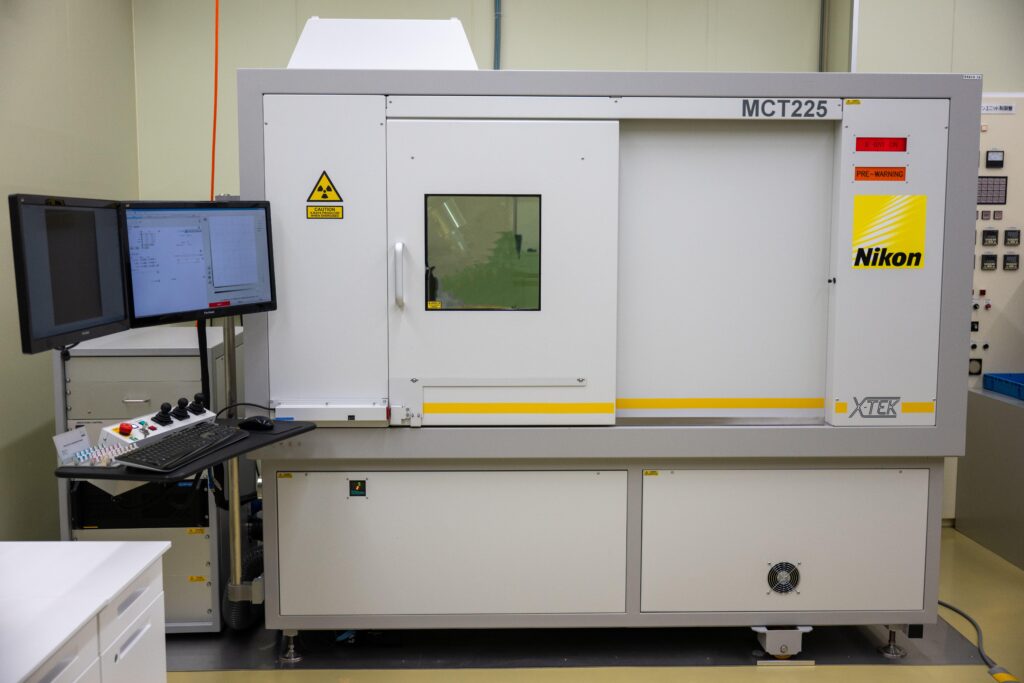

Tochigi Nikon, que buscaba una solución a estos desafíos, conoció el MCT225 de Nikon e inmediatamente vio cómo podía agilizar el proceso de corrección de moldes para ahorrar costos y aumentar la eficiencia.

“Una de las razones por las que elegimos la TC de rayos X industriales de Nikon, fue que este tiene la mayor participación en la clase de fuentes de rayos X microfoco, que es el mercado más grande del mundo”, explica Shota Miyamoto, ingeniero de Tochigi Nikon.

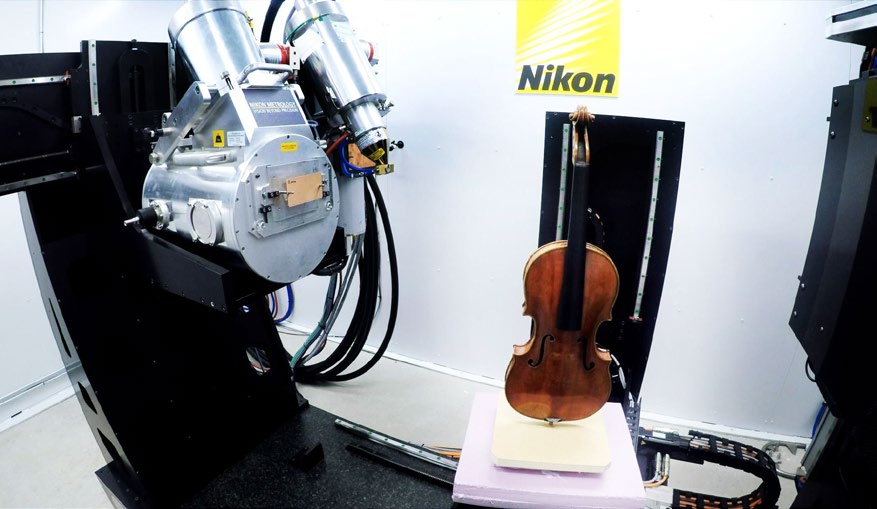

La tomografía computarizada de medición (TCM) de Nikon es una fuente de rayos X con microenfoco de alta potencia desarrollada y fabricada por Nikon, que ofrece alta calidad de imagen y una larga vida de operación. Al aprovechar al máximo todo esto, el MCT225 de Nikon ofrece capacidades de medición de alta precisión, con una exactitud de 9+L/50μm al medir una sola muestra de material grueso.

Una de sus ventajas clave es la capacidad de medir de manera eficiente las dimensiones internas y externas de los productos sin ningún contacto físico ni restricciones, explica Miyamoto. Este método de medición sin contacto cumple con el estándar VDI/VDE2630 establecido por la Asociación Alemana de Técnicos, lo que garantiza mediciones dimensionales de gran fiabilidad y precisión.

Automatización de medición de moldes con el MCT225 de Nikon

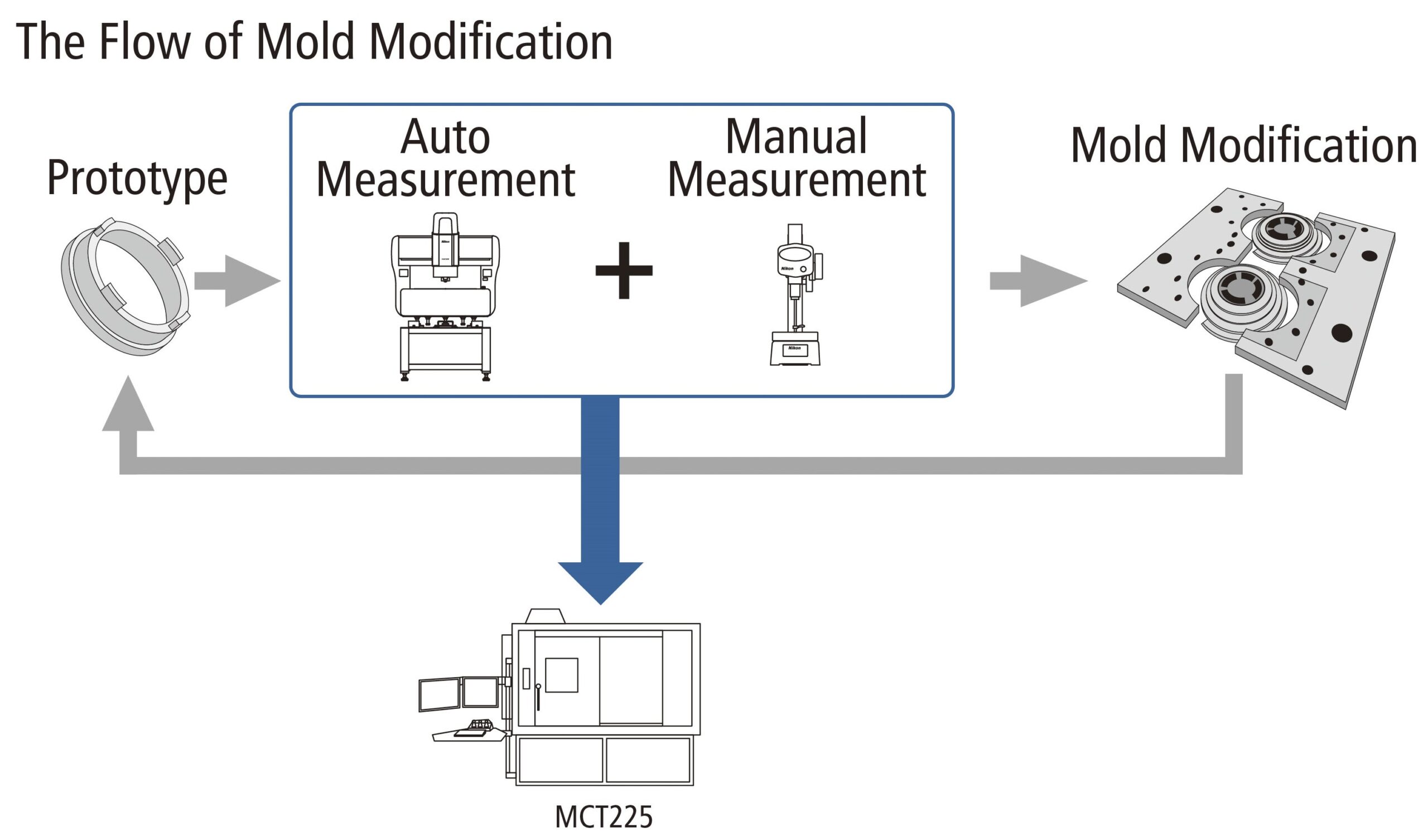

El propósito de la compensación del molde es modificar las dimensiones de las piezas producidas a partir del molde para que coincidan con las dimensiones deseadas. Hace un tiempo, después de crear los productos de prueba, el flujo de corrección de moldes implicaba mediciones manuales utilizando micrómetros digitales, calibradores de pernos y otras herramientas, además de los resultados de medición automática de la MMC y máquinas de medición de imágenes.

Luego se corrigió el molde y, repitiendo los ciclos de medición y corrección de la herramienta, la precisión de las piezas fue aumentando gradualmente.

“Al crear un programa de medición para piezas moldeadas, con el uso del MCT225 es posible crear un programa de medición sólo con datos CAD”, añade Miyamoto. “Además de que no es necesario preparar las muestras físicas, creo que una gran solución también es que no se necesitan plantillas precisas para fijar las piezas”.

“Además, ya no es necesario crear un programa de medición utilizando múltiples posturas de sonda que requieran habilidad, ni volver a trabajar el programa mientras se comprueba el estado de la medición; la carga de trabajo se ha reducido significativamente”.

Optimización de los flujos de trabajo de compensación de moldes

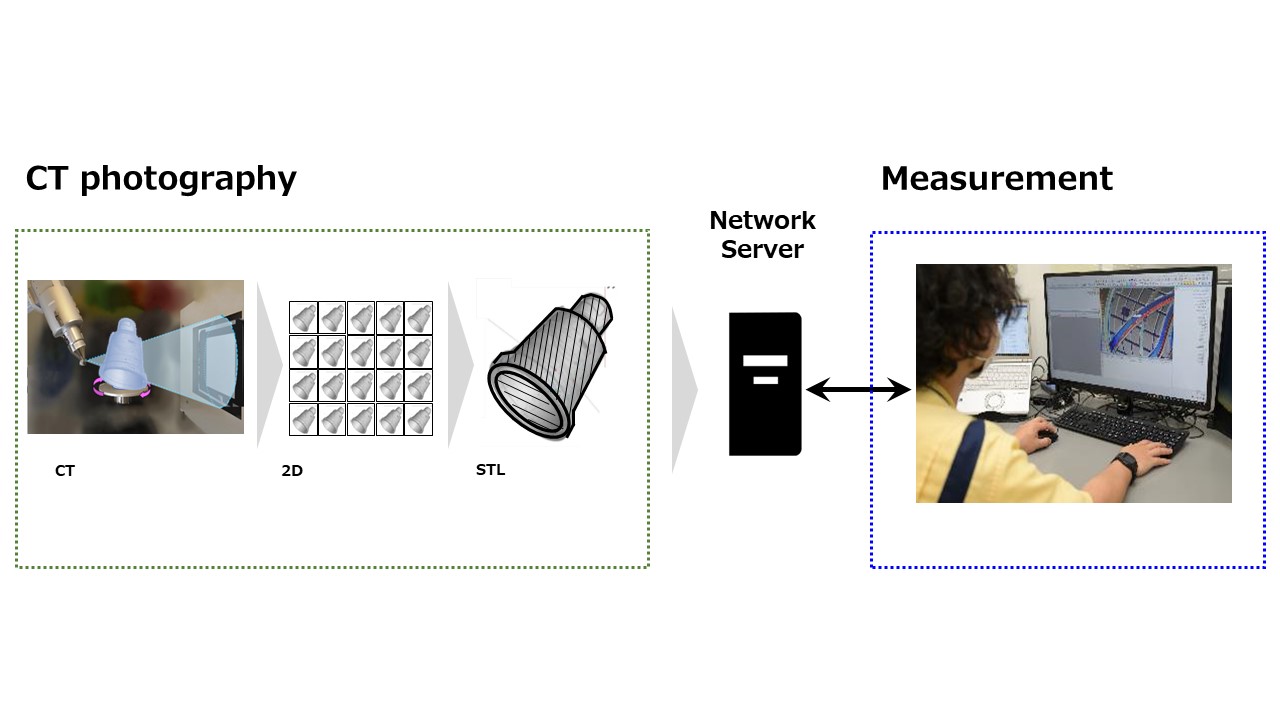

Los datos capturados por el MCT225 se convierten automáticamente en formato STL mediante procesamiento por lotes. Los datos STL y los programas de medición son almacenados en un servidor. Los trabajadores simplemente deben leer las condiciones de grabación y colocar las piezas, lo que reduce el tiempo necesario para la TC de rayos X a solamente cinco minutos.

“Ahora podemos leer datos STL y programas de medición desde el servidor y realizar mediciones en nuestro escritorio, lo que ha reducido de manera importante la carga de trabajo y el tiempo de los operadores comparado con el sistema anterior”, declara Miyamoto. “Tochigi Nikon ha desarrollado una macro interna especializada en medición cilíndrica, que ha reducido el tiempo de creación del programa de piezas de medición y el tiempo de modificación del programa hasta en un 50 por ciento en comparación con el método anterior”.

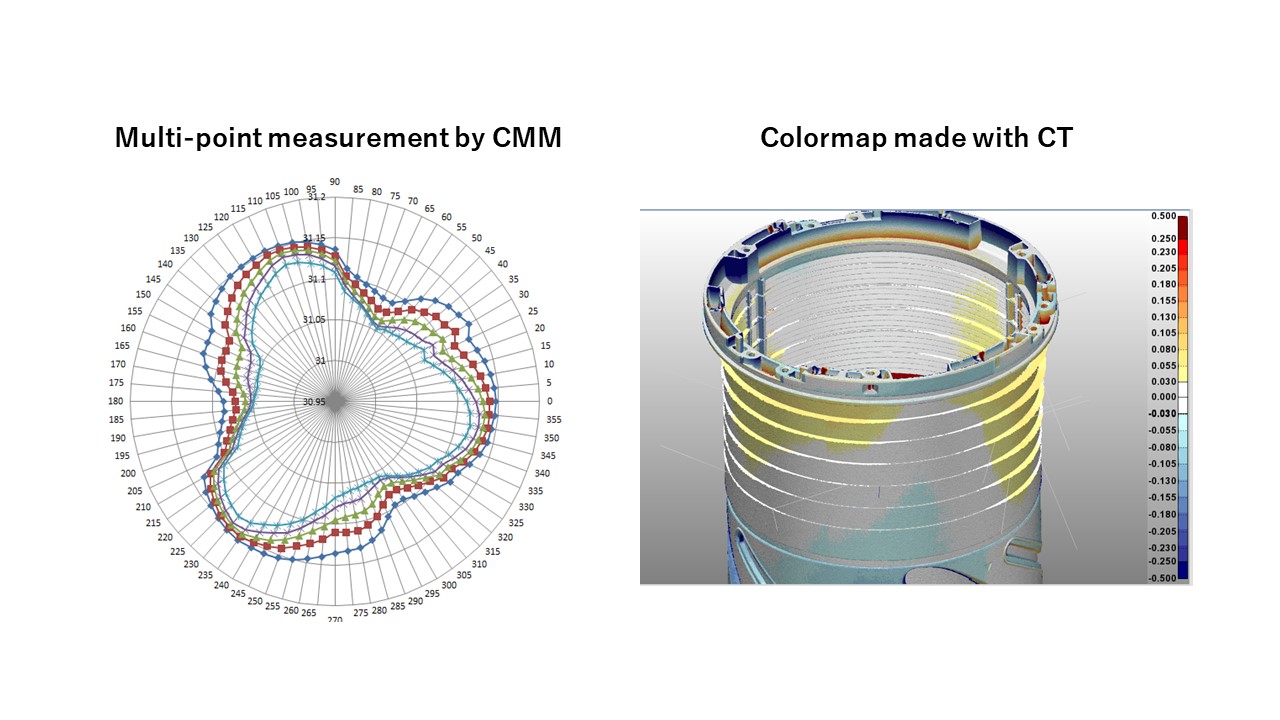

Los datos STL obtenidos con el MCT225 se pueden utilizar con el software de medición de 3D Polyworks Inspector para determinar la cantidad de compensación del molde a partir de los datos 3D visualizados mediante un mapa de colores, lo que simplifica enormemente el análisis posterior a la medición. Miyamoto afirma que su equipo de ingenieros pudo realizar el trabajo de medición en tan solo tres meses gracias al MCT225.

“Además, al simplificar la creación de programas de medición y la preparación de instrucciones de corrección de troqueles para corregirlos, hemos reducido el tiempo necesario para completar la corrección de troqueles en hasta ocho semanas, lo que representa una reducción del 30 por ciento”.

MCT225 de Nikon aporta innovación al proceso de medición

El MCT225 permite la medición de datos 3D en cualquier forma, incluso en espacios reducidos sin que falten elementos. Esto es muy útil en la medición de piezas moldeadas por inyección de resina. Por ejemplo, si una pieza plana –que es crucial en términos de funcionalidad del lente– no está centrada, resulta difícil medirla con una MMC.

“El MCT225 convierte toda la imagen en espacio 3D, no hay restricciones de forma para la medición, la libertad de medición es alta y los datos faltantes son cero”, comenta Miyamoto. “Se puede disparar sin contacto ni restricción, sin necesidad de una herramienta de plantilla específica, y el disparo en sí no requiere conocimientos especializados. Funciona con Microsoft Excel y con mediciones tradicionales. Creo que el MCT225 ha aportado una innovación significativa al proceso de medición”.

En los resultados del año fiscal 2020, Tochigi Nikon logró una reducción de costos de alrededor del 80%, que se debió a varias ventajas, incluyedo los efectos de un menor tiempo de creación de los programas de medición, periodos de corrección más cortos, empleados con múltiples aptitudes y costos de subcontratación reducidos.

“En el futuro, nos gustaría trabajar en el procesamiento de superficies de forma libre con corrección geométrica de Volume Graphics”, dice Miyamoto. “Mediante la ingeniería inversa de medición de TC, corrección de la geometría y el mecanizado de troqueles, podemos aumentar la precisión de las piezas mediante el mecanizado de superficies de forma libre y mejorar la eficiencia mediante el uso eficaz de 3D”.

El futuro de la fabricación de moldes de inyección de plástico está preparado para una transformación importante, impulsada por un cambio de las MMC y máquinas de medición de imágenes convencionales hacia una tecnología TC de rayos X más avanzada y medible. Una vez que los fabricantes como Tochigi Nikon adopten este enfoque transformador, estarán bien posicionados para desbloquear notables ganancias de productividad, reforzando su ventaja competitiva en un mercado global cada vez más exigente.