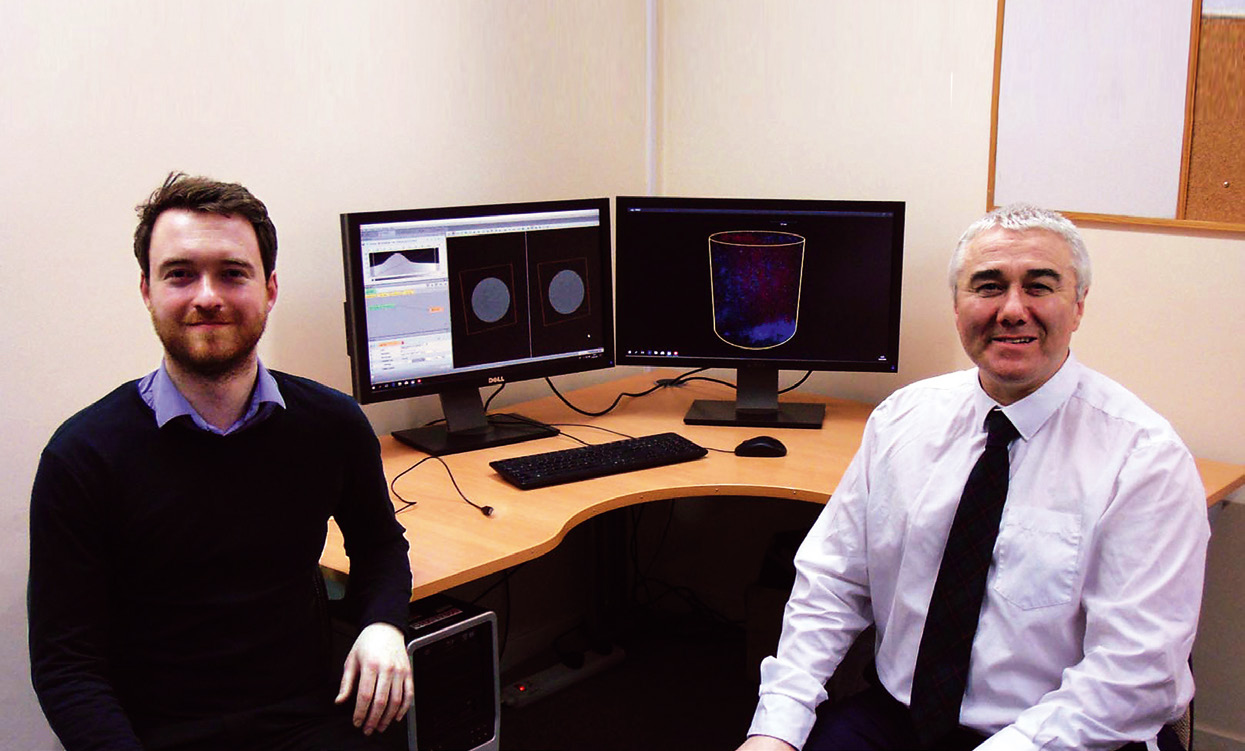

Elektrische Fahrräder mit Tretunterstützung (Pedelecs) werden bei ÅSKA jetzt präziser hergestellt, seitdem der Geschäftsbereich Industrielle Messtechnik der Nikon Corporation den Service-Koordinator und Support-Ingenieur Kristof Vandevenne zu der Rahmenfabrik Gilbos im belgischen Aalst entsandt hat, um bei der Fahrradmontage eine Reihe von Kontrollen vorzunehmen.

Der Auftrag von ÅSKA an Nikon bestand darin, als Unterauftragnehmer einmalig die Geometrietoleranzen sowie die Form des unlackierten und des lackierten Fahrradrahmens zu prüfen. Anhand der Ergebnisse konnte der Hersteller dann seinen Produktionsprozess anpassen und verbessern, ohne für die laufende Kontrolle eigens Messgeräte kaufen zu müssen.

Dazu Sam Van Neck, Produktionsleiter bei ÅSKA Bike: „Wir verwendeten zum Prüfen des geschweißten Rohrrahmens, seiner Komponenten sowie der Positionen und des Durchmessers der Löcher herkömmliche Werkzeuge wie Messschieber. Es fehlte uns jedoch die Möglichkeit, dreidimensional zu messen und ein Verständnis dafür zu gewinnen, wie der Rahmen insgesamt aufgebaut wurde. Was uns fehlte, war ein kompletter Scan des Rahmens, der uns z. B. die Position der Lenkachse im Verhältnis zur Mittellinie der Hinterachse zeigt. Das ist ein wichtiger Bereich, der uns sehr interessiert.

Ein vollständiger Scan des Rahmens gab uns einen guten Überblick über die Genauigkeit bei der Montage unserer Fahrräder und die Rahmengeometrie.“ Sam Van Neck, Produktionsleiter bei ÅSKA Bike

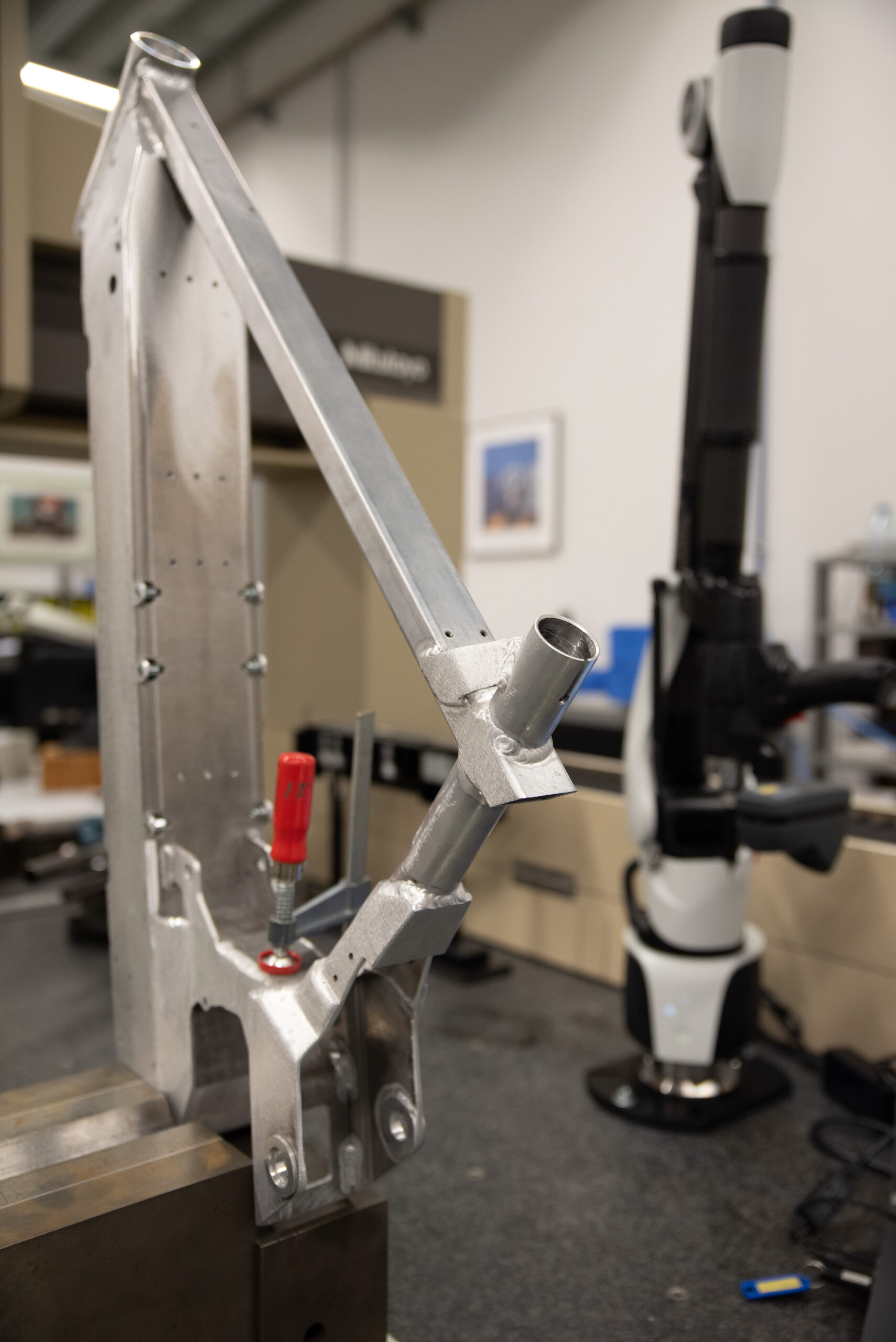

Hr. Vandevenne von Nikon verbrachte einen wertvollen Tag bei ÅSKA, um mehr über die Methodik bei der Rahmenmontage und den Inspektionsbedarf zu erfahren. Mit dem klassenbesten berührungslosen blauen Laserscanner ModelMaker H120, der an einem tragbaren Gelenkarm MCAx S mit 7 Achsen montiert ist, konnten sowohl ein unlackierter Aluminiumrahmen als auch ein lackiertes, fertig montiertes Fahrrad vollständig geprüft werden. Ohne besondere Vorbereitung wurden mit dem Scanner dichte Punktwolkendaten aller Oberflächen genau erfasst. Mit dem Taster des Arms wurde die Geometrie aufgenommen, die für einen Scanner optisch schwer zu erreichen ist, z. B. tief im Inneren von Bohrungen zur Bestimmung der präzisen Achsengeometrie sowie die Positionen der Montagelöcher für Verkleidungs- und Zubehörteile.

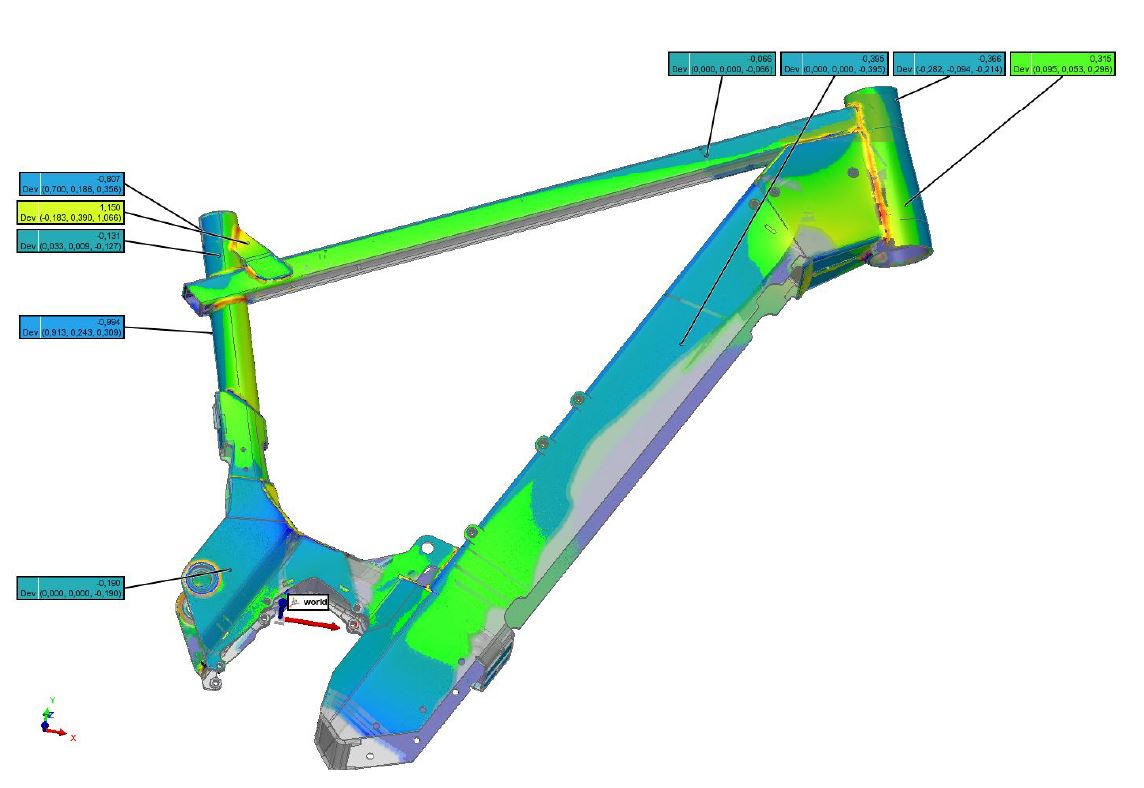

Die Scandaten, die bei der Messung in Echtzeit zu einem Gitternetz zusammengesetzt werden, wurden zusammen mit den bemessenen Geometriemerkmalen mit Hilfe der Software PolyWorks Inspector analysiert, um die Maße des Fahrradrahmens ermitteln zu können. Auf diese Weise wurde ein genaues Modell des Rahmens und des Herstellungsverfahrens bei ÅSKA erstellt. Dieses konnte so verbessert werden, ohne in kostspielige Prüfgeräte investieren zu müssen.

„Mit Hilfe eines vollständigen Scans des Rahmens konnten wir die Montagegenauigkeit unserer Fahrräder und die Rahmengeometrie sehr gut sehen“, bestätigt Mr. Van Neck. „Anschließend haben wir anhand der Daten als Referenz Anpassungen an unseren Montagevorrichtungen sowie an anderen Stellen vorgenommen, um die laufende Produktion zu optimieren. Beim Besuch von Herrn Vandevenne in unserem Werk verlief der Tag sehr reibungslos und effizient.“