1961年創業の株式会社栃木ニコン(以下、栃木ニコン)は、株式会社ニコン(以下、ニコン)の100%出資子会社です。ニコングループの光学部品、モジュールに関わる生産拠点となっており、レンズ加工、精密加工の高度な生産技術を誇り、顕微鏡レンズからミラーレスカメラ用の交換レンズまで、各種光学レンズなどの開発を行っています。第1製品技術部はミラーレスカメラ用の交換レンズを主に担当しており、成形技術係はその中でも樹脂射出成形部品の量産立ち上げ業務に従事しています。

交換レンズの樹脂射出成形部品は円筒形状をしており、円を真円に限りなく近づける必要があります。しかし、さまざまな要因により真円ではない状態で成形されるのが現状です。この真円ではないプラスチック部品を、より真円に近い形状に補正するために金型形状を修正します。このような部品の寸法修正作業は「金型補正」と呼ばれ、通常、修正は2回、3回と繰り返し行われ、時間と手間をかけて精度を高めていきます。

さらに近年では、樹脂射出成形部品は小型軽量化と高機能化により形状が複雑化しており、従来のCMM(三次元測定機)や画像測定機による測定では、金型に必要な測定プログラムの作成や、金型修正指示書作成の作業負荷が増大し、時間とコストがかかるという大きな課題を抱えています。こうした課題のソリューションを模索していた栃木ニコンは、ニコンのX線CTに携わっている人物から計測用X線CTである「MCT225」を紹介され、導入を決定しました。

なぜ、数ある計測用X線CTの中からニコンを選んだのか。宮本奨太氏は、理由を明かしました。

「ニコンの工業用X線CTは、世界で最も市場規模の大きいマイクロフォーカス線源クラスでトップクラスのシェアを誇っていたのが導入理由の1つです。また、ニコンのMCT(Measurement Computer Tomography)は自社開発・製造した高出力マイクロフォーカスのX線源で高画質、長寿命でもあることも大きな要因となりました」

さらに宮本氏は導入メリットを強調します。

「MCTの測定精度は、9+L/50μm(単一粗材サンプル測定時)であり、ドイツ技術者協会の規格VDI/VDE2630に準拠し、製品の内部・外部寸法を非接触・非拘束で効率的な計測が可能な点も大きな魅力です。こうした理由から、栃木ニコンでは、従来の計測方法であるCMMや画像測定機から、X線CTによって計測するニコンのMCT225を採用しました」

ニコンのMCT225は多様なサイズや材質のサンプルに対応できる計測用CTシステムです。サンプルの内部・外部寸法を非接触・非拘束で効率よく測定でき、測定対象物の形状制約もなく、測定の自由度も高くなっています。MCT225の導入により、精密な樹脂射出成形の金型補正にかかる時間とコストを大幅に低減することを可能にしました。

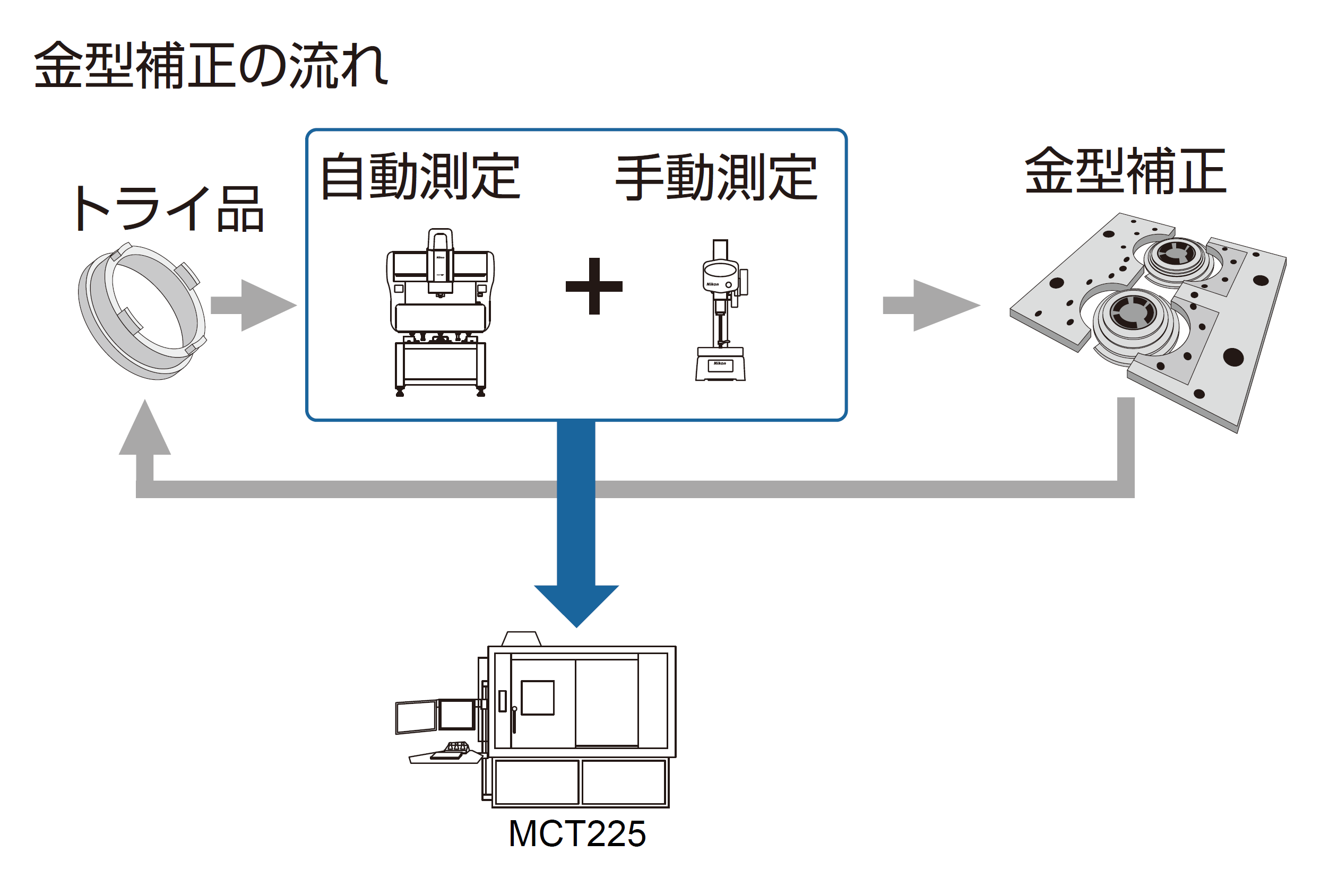

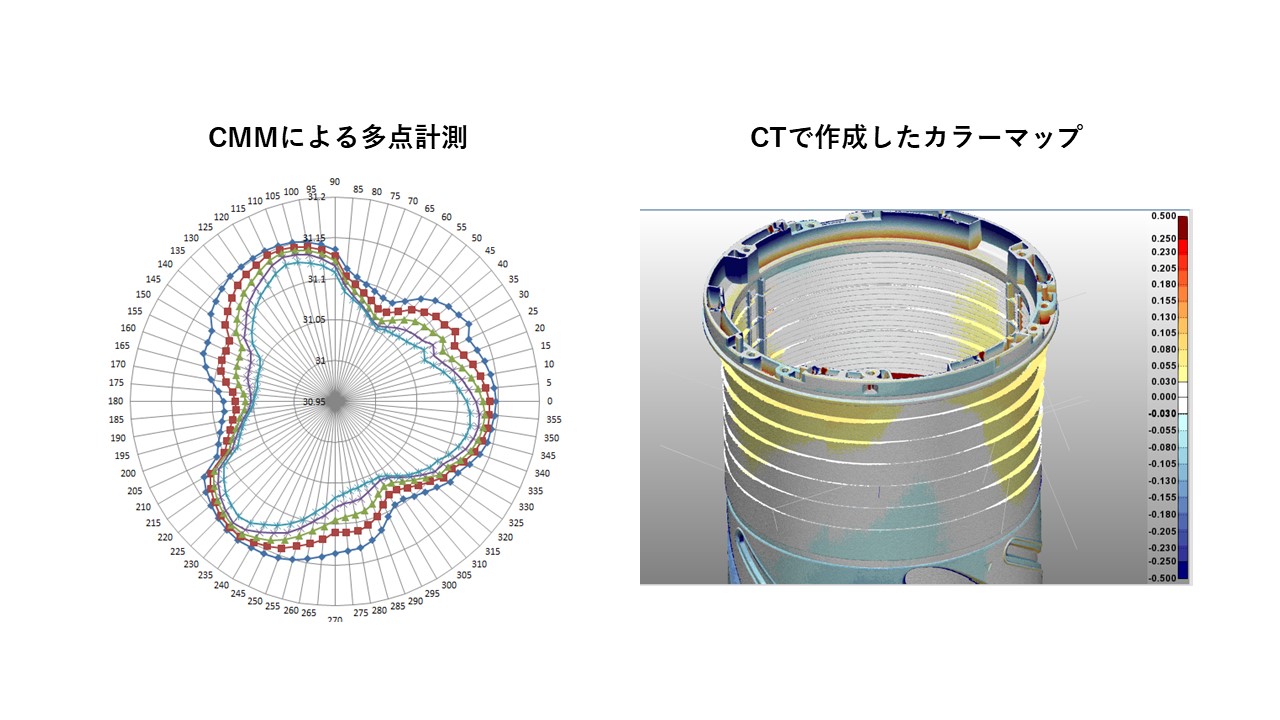

金型補正の目的は、金型から製造される部品の寸法を、本来目的とする寸法へと修正することです。金型補正の流れは、従来はトライ品(T1)が作られた後、CMMや画像測定機による自動測定結果に加え、デジタルマイクロメータやピンゲージ等で手動でも測定し、T2、T3へと金型を補正していきます。測定と金型補正を繰り返していくことで、部品の精度を高めていきます。従来は専任の作業者によるスキルが必要で、時間と手間をかけた精密作業でした。

「MCT225を活用したことで、成形部品の測定プログラムの作成では、CADデータのみで測定プログラムの作成が可能となりました。現物サンプルの準備が不要であることに加え、部品をセットするための精密な治具も不要となったのも大きなソリューションだと感じています。また、スキルを要する複数のプローブ姿勢を使用した測定プログラム作成や、測定状態を確認しながらのプログラムの手直しが不要となり、作業負荷が著しく軽減しました」(宮本氏)

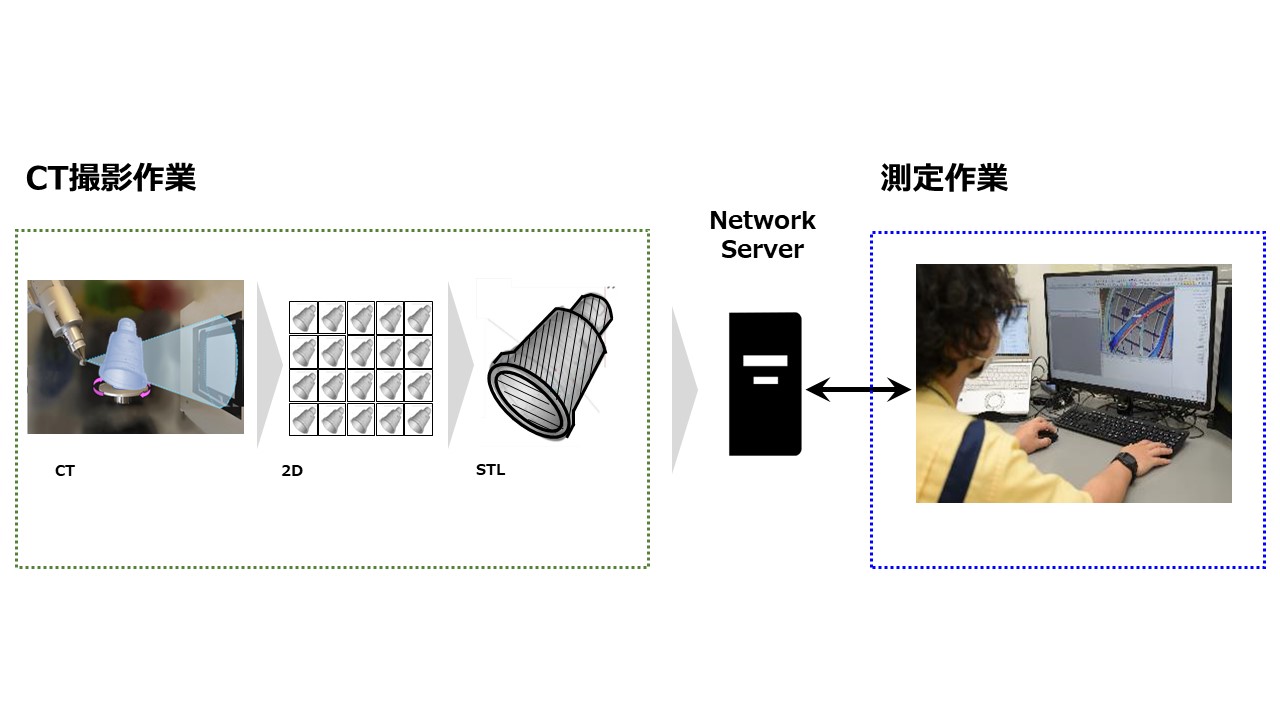

MCT225による金型補正の流れは、まず部品をCTで撮影します。撮影データはバッチ処理により自動でSTL変換されます。STLデータと測定プログラムはサーバーに保管されます。作業者は撮影条件を読み出し、部品を置くだけなのでX線CT撮影の実作業時間はわずか5分です。

「サーバーからSTLデータと測定プログラムを読み出して自席で測定ができるようになり、従来と比較し、作業者の負担は大幅に軽減され、時間も短縮されました。栃木ニコンでは、円筒測定に特化した内製マクロを開発したことで、測定パートプログラム作成時間、プログラム修正時間を従来と比較し、最大50%削減できました」(宮本氏)

金型修正指示書の作成では、従来のCMMから得られる測定位置毎の多点寸法から立体を想像するには、作業者のスキルとかなりの時間が必要でした。それに対し、MCT225で得られたSTLデータを「Polyworks Inspector」(3D計測ソフトウェア)を用い、カラーマップによって視覚化された3Dデータから金型補正量を決めることが可能となり、測定後の解析が大幅に簡素化されます。スキルレスな作業という点も大きなメリットです。

「弊社のケースですが、約3カ月で測定可能な技術者に育っています。また、金型修正のための測定プログラムの作成、金型修正指示書作成を効率化することにより、金型補正完了までの期間を最大8週間(30%)短縮できました」

MCT225によって3D化されるデータはどのような形状、閉空間部位であっても欠測データなしで測定が可能であり、日々複雑化する樹脂射出成型部品の測定に自在に対応することができます。レンズという部品の機能上、重要となる平面部が中心を向いていない場合、CMMで測定することは難しく、従来であればデザインレビューで見直しされる形状であっても、MCT225では計測可能です。

「MCT225は撮影物を3D空間へ完全体でコンバートし、計測するための形状の制約がなく、測定の自由度も高く、欠測データはゼロです。非接触、非拘束で撮影でき、専用治工具は必要なく、撮影自体もスキルレスです。従来通りの計測と同様にMicrosoft Excelとも連携できます。MCT225は計測プロセスに大きな革新をもたらしたと感じています」(宮本氏)

コスト面での貢献度も少なくありません。栃木ニコンでは、測定プログラム作成時短効果、補正期間短縮効果、社員のマルチスキル化、外注費抑制など、2020年度実績で約8割の費用削減の効果がありました。

「今後はボリュームグラフィックス社のジオメトリ補正による自由曲面加工に取り組みたいと考えております。CT測定、ジオメトリ補正、金型加工をリバースエンジニアリングすることにより、自由曲面加工による部品の高精度化と、3D有効活用による効率化が実現します。スキルレスなうえ、より短時間で金型の補正が可能になり、製造時間のさらに大幅な短縮も期待できます」(宮本氏)

今後、樹脂射出成形金型製造は、従来の三次元測定機や画像測定機から計測可能なX線CTへの移行に拍車がかかりそうです。