La société Saline Lectronics aux USA est un sous-traitant électronique qui s’appuie sur ses normes de qualité pour relever les défis technologiques les plus complexes. Lectronics est une entreprise moderne qui utilise les plus récents équipements de production et les plus récentes avancées technologiques. Elle a investi dans une machine Nikon XT V 160.

Créé en 2002, Saline Lectronics est un sous-traitant électronique installé à Saline, dans le Michigan aux USA. Lectronics repose sur une équipe d’ingénieurs et de techniciens talentueux et expérimentés, qu’ils soient électriciens, mécaniciens, testeurs ou affectés à la qualité. Ils sont entièrement dédiés à la fabrication et à l’assemblage des produits. L’objectif de Saline Lectronics est de relever pour ses clients, les défis techniques les plus complexes.

La garantie d’une performance continue du produit

Les clients de Lectronics conçoivent des cartes électroniques très complexes et extrêmement denses. Il est donc capital pour Lectronics que ses techniciens et ingénieurs de production puissent inspecter correctement ces produits et en garantir la qualité de fabrication.

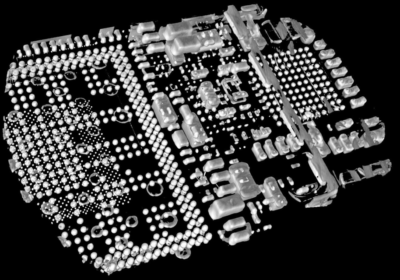

Dans le but de garantir les performances des produits tout au long de leur cycle de vie, il faut voir et analyser les brasures cachées des BTC (composants à connexions traversantes). Auparavant, l’industrie électronique s’appuyait sur l’inspection visuelle ou sur des systèmes 2D par rayons X afin de déterminer si une soudure était acceptable ou non. Malheureusement, ces deux méthodes sont peu fiables et complètement subjectives. Il a été démontré que sans une image précise de ce qui se passe sous les CMS (composants montés en surface) les techniciens ne peuvent pas toujours s‘entendre sur ce qui fait une bonne brasure. Pour que l’analyse des connections des CMS ne soit plus subjective, Saline Lectronics a récemment investi dans une machine Nikon XTV 160 équipée d’un détecteur à écran plat Varian 1313Dx et de la technologie X.Tract. Ce nouveau système d’inspection de grande qualité pour les cartes électroniques est une version améliorée d’un système 2D par rayons X. Il va permettre aux techniciens de Lectronics d’aller voir à l’intérieur et sous les plaques complexes de circuits imprimés (PCBA) afin d’offrir une meilleure vue des connections.

Le système XT V de Nikon permet de voir les entités cachées

« Nos anciennes machines étaient de simples machines par rayons X » indique Scott Sober, Directeur des Opérations et de la Production chez Lectronics. « Le système XT V de Nikon est l’outil d’inspection qu’il nous faut. Grâce à lui, je sais de manière définitive que mon processus de fabrication donne d’excellents résultats pour tous les BTC ». Le système XT V 160 permet de voir toutes les entités cachées afin d’examiner de près les BGA et les autres assemblages de matrices, mais aussi d’inspecter les talons des brasures, les circuits intégrés fins, et les caractéristiques intérieures des brasures. Avec une source rayons X NanoTech 160kV (breveté) et une optique électromagnétique, ce système propose la toute dernière technologie d’imagerie numérique disponible et fournit des images claires et nettes du niveau du micron.

Grâce au système XT V par rayons X de Nikon, je sais de manière définitive que mon processus de fabrication donne d’excellents résultats pour tous les BTC

Scott Sober – Directeur des Opérations chez Lectronics

Lectronics utilise également le XT V 160 comme un excellent outil de développement des processus, car il permet d’obtenir des images claires des zones spécifiques des PCBA auparavant invisibles avec l’ancien système par rayons X. Ce système révèle des défauts cachés et inconnus. Ces défauts étant ainsi mis plus tôt en lumière au cours du process d’assemblage, l’équipe de production de Lectronics est à même d’entamer une analyse des causes profondes et d’améliorer les procédures de production afin que ces défauts ne puissent plus se produire.

L’inspection automatisée par rayons X permet de gagner du temps

Le mode d’inspection automatisé du XT V 160 permet à Lectronics de programmer de nombreux programmes dans le système, qui fonctionne alors comme une AXI (Inspection Automatisée par Rayons X) des lots. Ces programmes permettent d’inspecter automatiquement certaines PCBA, ou certaines zones des composants des PCB et d’effectuer une analyse complète 2D ou 3D des zones d’intérêt. C’est ainsi que les techniciens de Lectronics font tourner rapidement et de manière intuitive les gammes d’inspection répétitive pour la production des assemblages de circuits imprimés. Ces gammes permettent à Lectronics de gagner du temps dès les premiers assemblages et pendant le processus de recherche de pannes en cas d’arrêt de la production. La fonction de Contrôle Intelligent du Programme associé aux rayons X permet de personnaliser le contrôle du système afin d’accélérer et de lisser le réglage de la camera pour chaque PCBA.

Grossissement inégalé grâce à X.Tract

« Nous avons choisi le système Nikon pour le logiciel X.Tract » explique Jason Sciberras, Directeur de Production chez Lectronics. « La laminographie procure des images agrandies inédites des billes sous les BGA. Même quand un BGA contient 2 000 billes, je peux examiner chacune d’elle sous n’importe quel angle. Cette technologie révolutionne complètement la mesure des connections. »

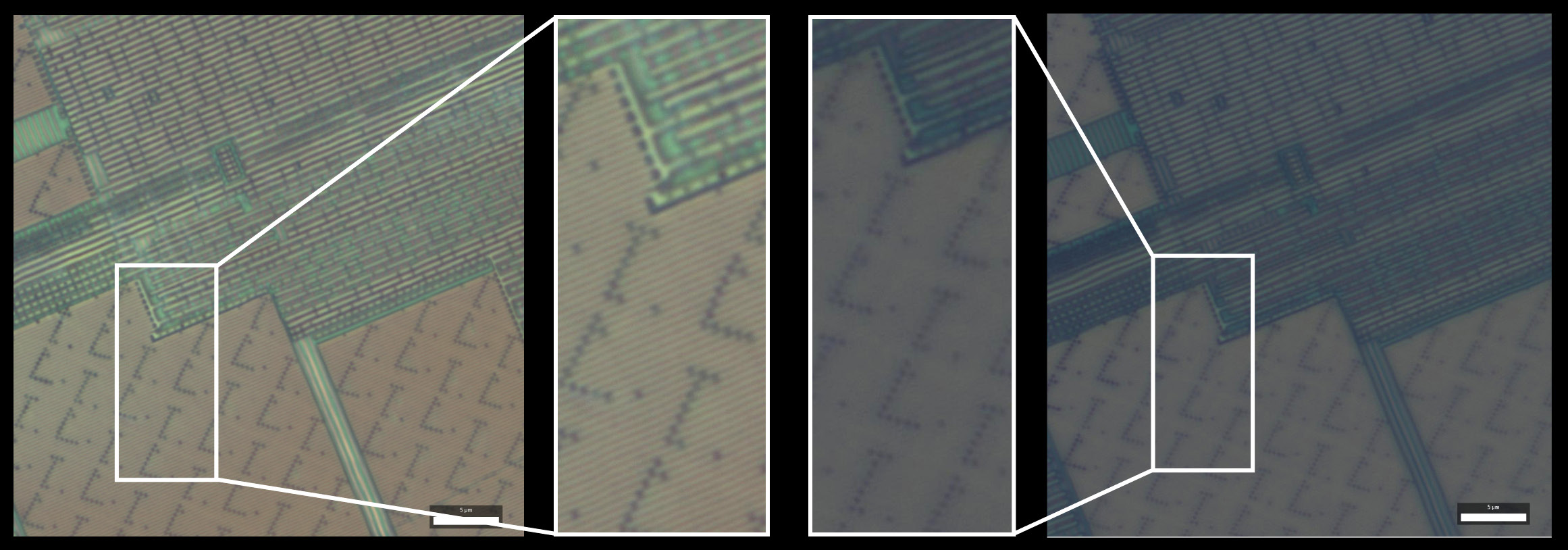

X.Tract travaille en capturant des images 2D avec une précision inférieure au micron sur 360° autour de la PCBA ou du composant étudié. Les images 2D par couche sont ensuite assemblées pour créer un modèle 3D détaillé que l’outil d’analyse X.Tract peut alors étudier sous tous les plans. Les images 3D sont agrandies de telle sorte que les techniciens de Lectronics puissent voir les défauts autrement invisibles avec les systèmes standard 2D par rayons X, comme les HoP (défauts de soudure en rotule), les brasures ouvertes et les fissures. De plus, le X.Tract permet d’isoler les vues des différentes couches des assemblages de composants, comme les PoP (Package on Package) ou les modules multi-puces.

Les images 2D obtenues couche par couche sont reconstruites pour créer un modèle 3D détaillé. L’outil d’analyse X.Tract permet d’étudier ce modèle 3D sous tous les plans.

Les essais non destructifs font gagner de l’argent aux clients

L’inspection visuelle renforcée du système par rayons X Nikon autorise une analyse en profondeur pendant la recherche de panne. Les ingénieurs d’essais de Lectronics tirent un bénéfice important de cette fonctionnalité. Auparavant, quand le test échouait pour des raisons inconnues, si la carte comprenait des micro BGA ou des QFN, on découpait les PCBA et on pratiquait un essai destructif pour déterminer la cause profonde. En étant capable d’examiner ces composants en interne et sans détruire les PCBA, Lectronics ne garantit pas seulement une résolution plus rapide des conséquences du test mais permet à des clients de gagner du temps et de l’argent. Les techniciens d’assemblage mécanique de Lectronics profitent eux aussi énormément de la technologie 3D par rayons X puisqu’ils assemblent différents types de produits intégrés. Parmi tous les produits assemblés par Lectronics, les assemblages électromécaniques représentent jusqu’à 40% du chiffre d’affaires. Grâce à cette nouvelle technique d’analyse 3D par rayons X, les techniciens accèdent à l’intérieur des unités intégrées et fermées afin de s’assurer que tout y est parfaitement en place. Le système par rayons X apporte la preuve que les composants ne subissent pas de contrainte après l’assemblage mécanique.

Rapport clair avec Inspect-X: Conforme/Non conforme

Le logiciel Inspect-X est un système d’inspection automatisé complet en temps réel détaillant les résultats du système par rayons X. Il est possible de personnaliser les rapports qui fournissent une analyse détaillée des images 2D ou 3D des brasures situées sous les composants spécifiques inspectés. Le rapport d’Inspect-X détermine clairement si le composant est conforme ou non et fournit les données quantifiables venant appuyer cette détermination. Ces rapports d’Inspect-X sont d’une grande valeur pour les clients de Lectronics. En effet ces clients appartiennent au secteur médical et à l’industrie aéronautique, avec des exigences d’assemblage de classe 3. Lectronics est donc désormais capable de fournir en temps réel à ses clients des données et des visuels 3D garantissant la qualité des brasures de leurs assemblages, et donc la fonctionnalité et la fiabilité des PCBA complètes.

« Nous nous projetons dans l’avenir et nous ne cessons d’investir dans les outils et les ressources les plus appropriés pour offrir à nos clients une qualité inégalée » ajoute Mario Sciberras, PDG de Lectronics. « Ce système par rayons X de Nikon nous permet d’assurer la qualité des assemblages de circuits imprimés très complexes et comprenant des composants sans fil. »