Les avantages de la TN (tomographie numérique) par rayons X dans le cadre de l’inspection et de la mesure non destructives des éléments internes et externes des composants sont bien connus. Cependant, le scan d’assemblages composés de deux matériaux tels que métal et plastique, couramment utilisés dans l’industrie, n’est généralement pas adapté au contrôle de la qualité (CQ) en production.

Cela s’explique par le fait que l’opération de scan nécessite du temps pour générer des ensembles de données suffisamment clairs et nets pour être traités, ce qui est contraire aux exigences relatives à l’inspection en temps réel. Par ailleurs, si la vitesse de scan est augmentée, des opérateurs hautement qualifiés doivent procéder à un post-traitement manuel, afin de supprimer les artefacts présents sur les images pour des résultats plus précis. Cette dernière opération ralentit encore le process et introduit une variabilité du fait de l’intervention humaine.

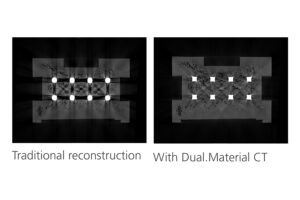

Pour pallier les problèmes liés à l’utilisation de la technologie de Tomographie Numérique pour ces applications de l’Industrie 4.0, l’Unité commerciale de métrologie industrielle (IMBU) de Nikon Corporation a lancé un nouvel algorithme de reconstruction permettant de diviser par 10 les temps de scan. Tout est tributaire de la taille et de la complexité du composant, mais les essais menés préalablement au lancement ont montré que le logiciel a même atteint un niveau supérieur sur un connecteur typique combinant métal et plastique, ce qui en rend possible l’intégration dans la chaîne de production, parallèlement à l’inspection des échantillons.

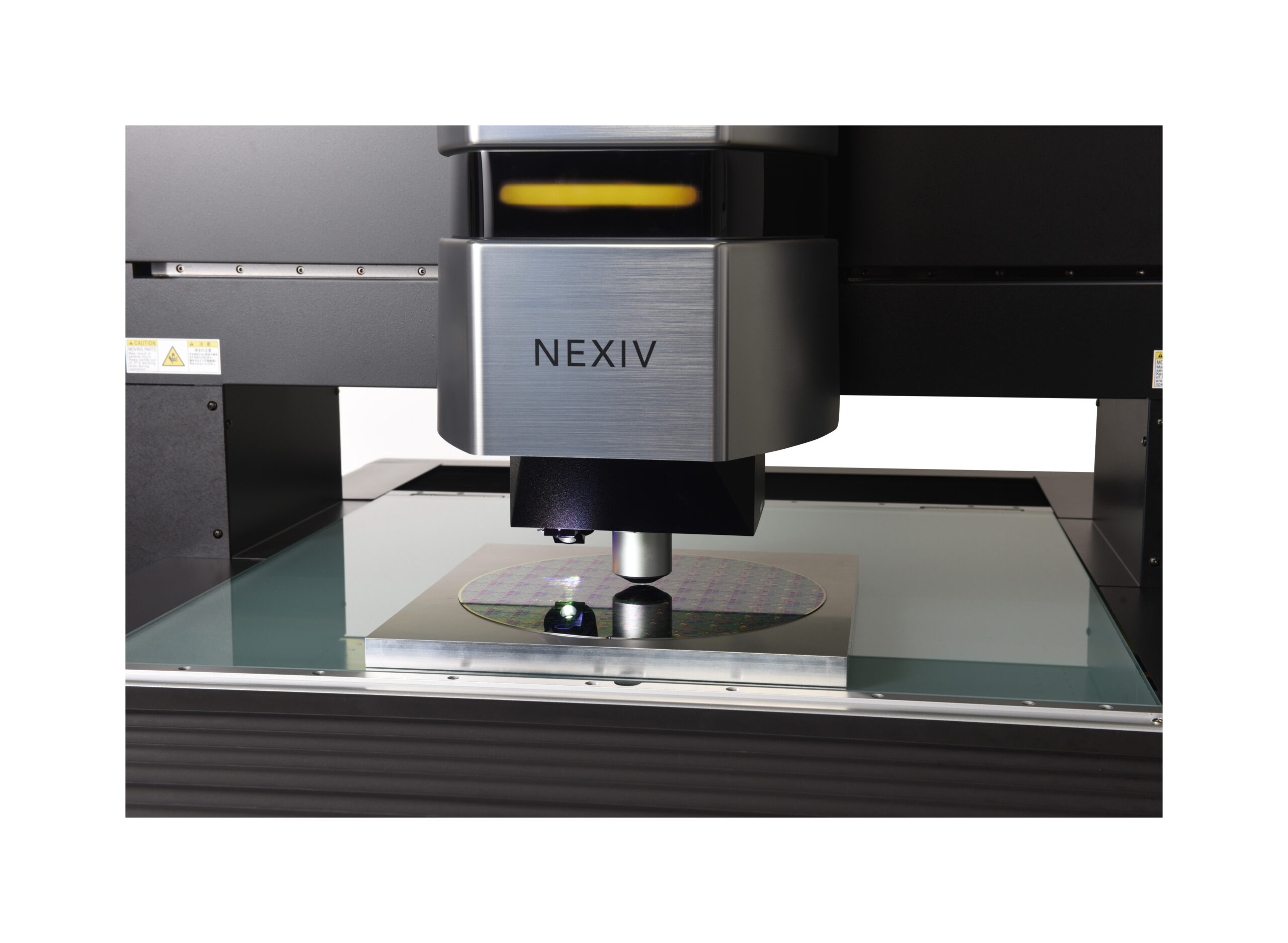

Dual.Material CT, comme son nom l’indique, permet d’obtenir ce résultat spectaculaire en matière d’efficacité sur des assemblages composés de deux matériaux de densités différentes. Le logiciel améliore considérablement la capacité à distinguer clairement les deux matériaux dans le volume (voxel 3D) reconstruit à partir de rayons X 2D émis lorsque que le composant tourne dans la chambre d’un appareil de TN par rayons X Nikon. Vous pourrez trouver les principales applications dans les usines fabriquant, par exemple, des connecteurs surmoulés ou des ensembles médicaux tels que des inhalateurs ou des stylos d’adrénaline. Dual.Material CT pourrait également être utile dans des environnements non industriels, notamment dans le domaine de la recherche.

Au cours de chaque reconstruction d’image, le moteur logiciel réduit le degré d’obscurcissement des zones de plus faible densité causé par les artefacts dus au matériau de plus haute densité. Les systèmes typiques disponibles sur le marché utilisent des moteurs de reconstruction qui laissent supposer que les rayons X sont monochromatiques, alors qu’ils sont en fait polychromatiques. Cela signifie qu’ils doivent filtrer le faisceau de rayons X, ce qui allonge les temps d’expositions et ralentit de fait l’acquisition des images. Le moteur de reconstruction de Nikon surmonte les effets d’un faisceau de rayons X polychromatique en déterminant et en ajustant l’atténuation pour les différentes associations de matériaux dans les assemblages composés de deux matériaux, d’où une amélioration considérable du rapport contraste sur bruit. Par conséquent, plus besoin de filtrer le faisceau de rayons X lors d’un scan effectué en Dual.Material CT, le détecteur pouvant ainsi être utilisé à des temps d’exposition beaucoup plus courts pour, au final, obtenir des scans beaucoup plus rapides.

Comme elle est automatisée, la reconstruction par le Dual.Material CT est hautement reproductible d’un composant à l’autre et ne nécessite pas de connaissances avancées en modes d’acquisition lors de l’inspection des assemblages comprenant deux matériaux de densités différentes. La productivité du CQ est augmentée en permettant une meilleure visualisation et une définition plus précise des défauts (sur la surface ou à l’intérieur d’un composant) en un temps beaucoup plus court que par la reconstruction « traditionnelle » d’images TN. Un nouveau palier est désormais franchis en termes d’automatisation grâce à la numérisation à haute vitesse, le fait qu’aucune édition manuelle des données ne soit nécessaire grâce au nouveau logiciel et à la manipulation automatisée des pièces. Dès lors un contrôle qualité rapide et automatisé des assemblages de bi-matériaux en production devient possible, conformément aux exigences de la Qualité 4.0.

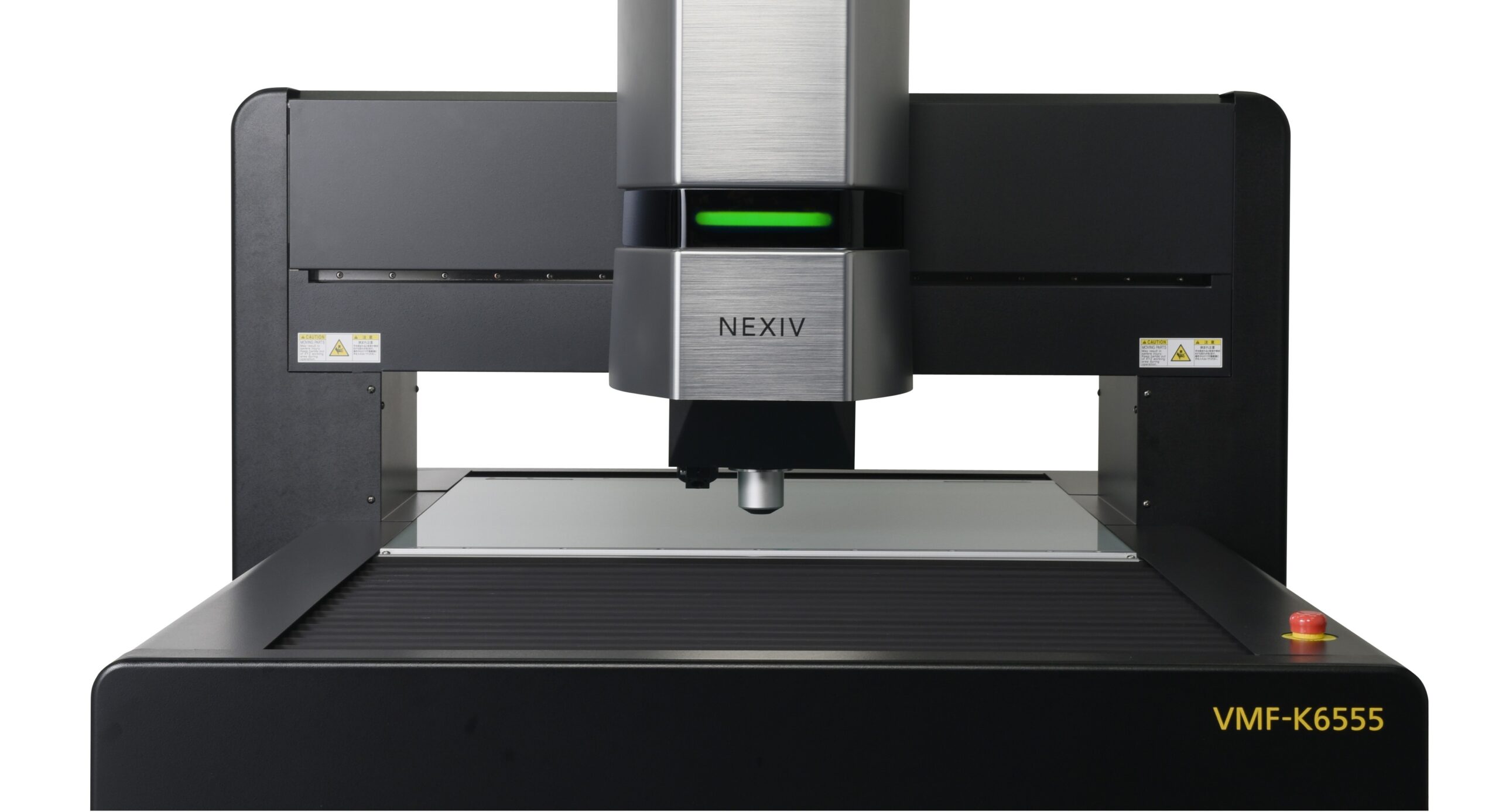

Développé par les ingénieurs de Nikon, l’algorithme Dual.Material CT est spécialement conçu pour fonctionner de manière transparente avec la gamme de systèmes de TN par rayons X de l’entreprise. Cette option est disponible pour toutes les nouvelles installations ou peut être adaptée aux équipements existants sur le terrain, quelle que soit la configuration de la machine et sa puissance. Pour plus d’informations, cliquez ici.

À propos de Nikon Metrology

Nikon fournit une variété de produits, de services et de solutions dans le monde entier, basés sur des technologies avancées d’opto-électronique et de précision développées par la société, depuis plus de 100 ans. Le groupe ne cesse de créer de nouvelles valeurs contribuant à l’amélioration de la qualité de vie et de la fabrication sous des formes très variées. L’Industrial Metrology Business Unit (IMBU) de Nikon fournit des solutions intégrées, optimisées et extrêmement précises personnalisées et rentables, et également parfaitement fonctionnelles dès leur mise en œuvre. www.industry.nikon.com

Pour le compte de :

Nikon Metrology Sarl

39 rue du bois chaland, 91090 Lisses, France

Contact: Mona Noujeim, X-ray Marketing Manager Europe

Tel : +33 1 60 86 09 76

Adresse e-mail : [email protected]

Site web : www.industry.nikon.com

Publié par :

The Right Image Ltd

Boîte postale 42, Twickenham, TW1 1BQ

Tél. : +44 (0)20 8891 0603

Contact : Chris Wright

Adresse e-mail : [email protected]

Site web : www.therightimage.net