La technologie de tomographie numérique à rayons X (TN ou CT) fournie par Nikon a permis à l’entreprise innovante de production de composants optiques, Tochigi Nikon, de créer une solution révolutionnaire qui a transformé le monde du moulage par injection plastique de précision.

L’entreprise basée au Japon, Tochigi Nikon, a fait face à un problème généralisé dans l’industrie : la fabrication de composants cylindriques en plastique, tels que les lentilles de caméra, était une opération minutieuse car la production de ces produits nécessite des cercles hautement précis, aussi parfaits que possible. La modification de la forme du moule requérait, pour y parvenir, une main-d’œuvre hautement qualifiée et prenait beaucoup de temps, nécessitant souvent des techniciens formés et de nombreux cycles de correction.

Aujourd’hui, Tochigi Nikon a rationalisé le processus de correction de moule à l’aide de la technologie CT de Nikon, ce qui a entraîné d’importantes économies et des gains d’efficacité sur une durée remarquablement courte ; les ingénieurs de Tochigi Nikon se sont adaptés à ce nouveau modèle en seulement trois mois.

Tochigi Nikon, fondée en 1961, filiale en propriété exclusive de Nikon, produit des composants et des modules optiques au sein du groupe Nikon international. Avec une technologie de production avancée dans le traitement des lentilles de précision, Tochigi Nikon, a développé une large gamme de lentilles optiques utilisées dans les industries du monde entier.

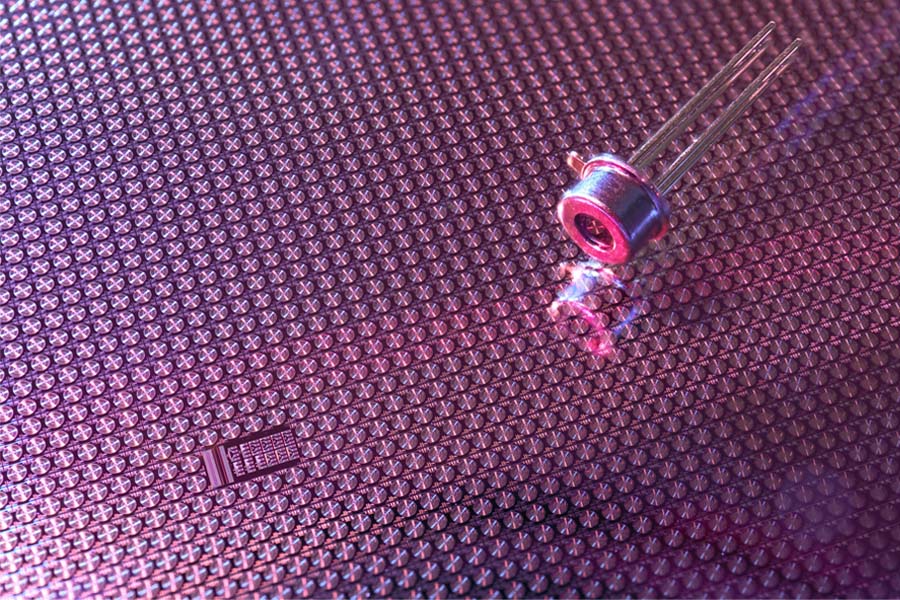

Au sein de Tochigi Nikon, le premier service d’ingénierie de production se concentre sur les lentilles de rechange pour les caméras sans miroir, tandis que le secteur de l’ingénierie est responsable de la production de masse des pièces en résine moulées par injection, notamment celles utilisées dans les lentilles de rechange pour les caméras sans miroir.

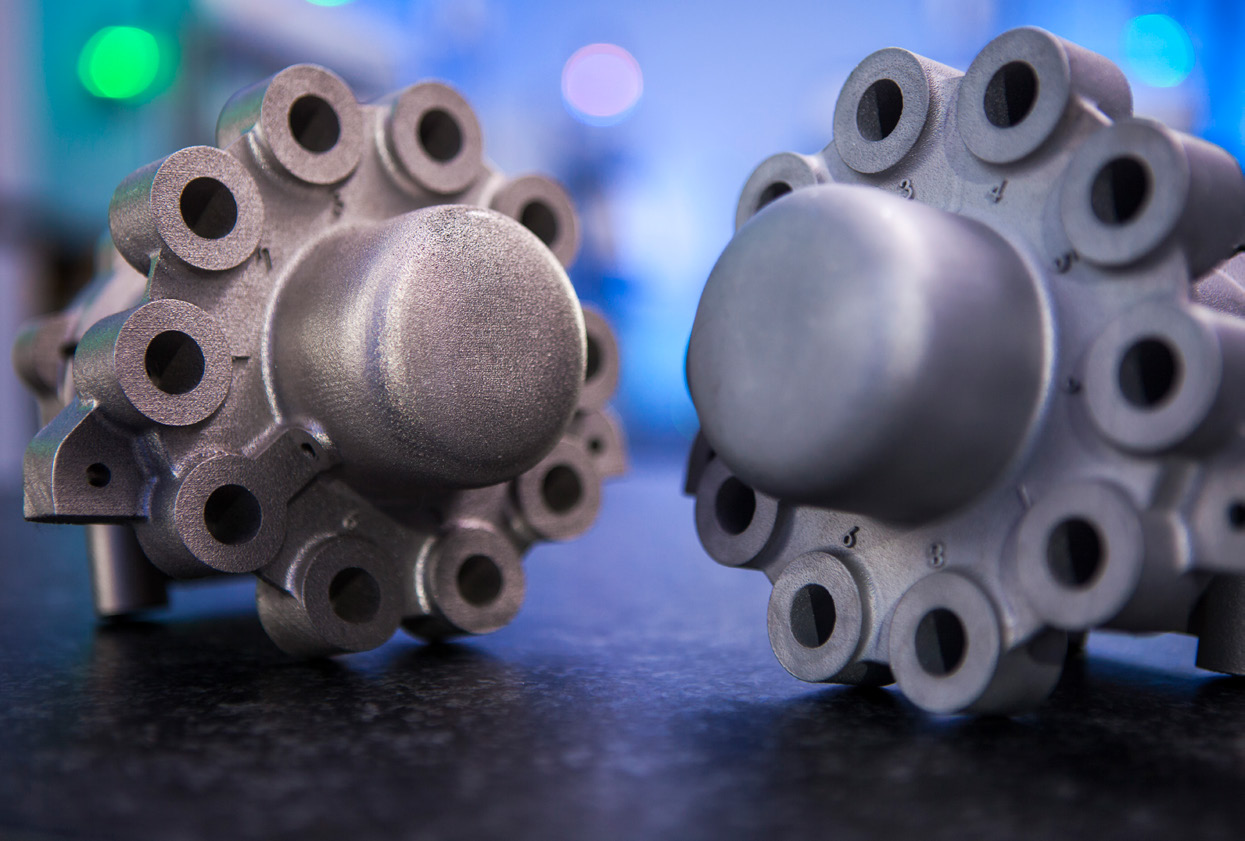

Les pièces en résine moulées par injection des lentilles de rechange nécessitent un cercle qui doit être aussi parfaitement rond que possible. Cependant, des limites industrielles impliquent que la forme de ces pièces n’est pas un cercle parfait et qu’elles nécessitent davantage de manipulation.

Pour traiter ce problème, la forme du moule est modifiée pour corriger le composant plastique non-circulaire, afin de le rapprocher d’une forme circulaire parfaite. Ce processus de « correction de moule » est généralement répété deux ou trois fois, ce qui améliore graduellement la précision avec du temps et des efforts.

Amélioration de la correction du moule avec l’imagerie CT de Nikon.

Mais ce n’était pas le seul défi. Récemment, la forme des pièces en résine moulées par injection sont devenues plus complexes en raison de leur petite taille, de la réduction du poids et d’une amélioration de la fonctionnalité.

La mesure de ces pièces avec une MMT conventionnelle et des systèmes de mesure par image n’est pas simple, car le programme de mesure et la création des instructions de modification du moule augmentent la charge de travail, ce qui rend le processus encore plus chronophage et coûteux.

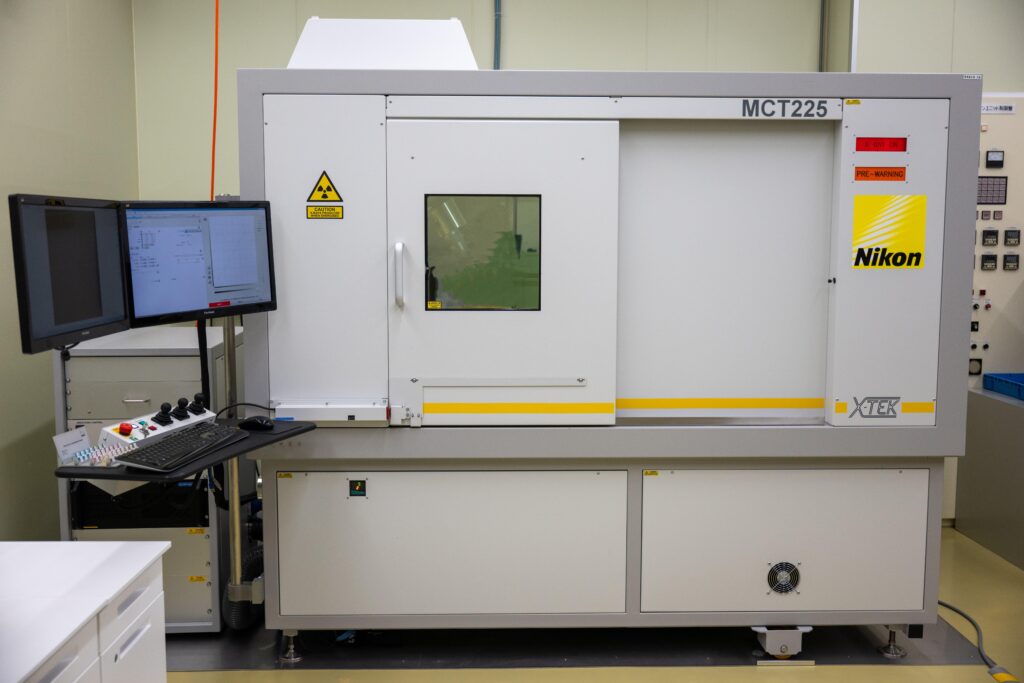

Tochigi Nikon, à la recherche d’une solution pour relever ces défis, a découvert le MCT225 de Nikon et a immédiatement compris comment il pouvait aider à rationnaliser le processus de correction de moule pour réaliser des économies et des gains d’efficacité.

« Une des raisons pour laquelle nous avons choisi la TN par rayons X industrielle de Nikon était leur part de marché des sources de rayons X microfoyers, le plus grand marché au monde », explique l’ingénieur de Tochigi Nikon, Shota Miyamoto.

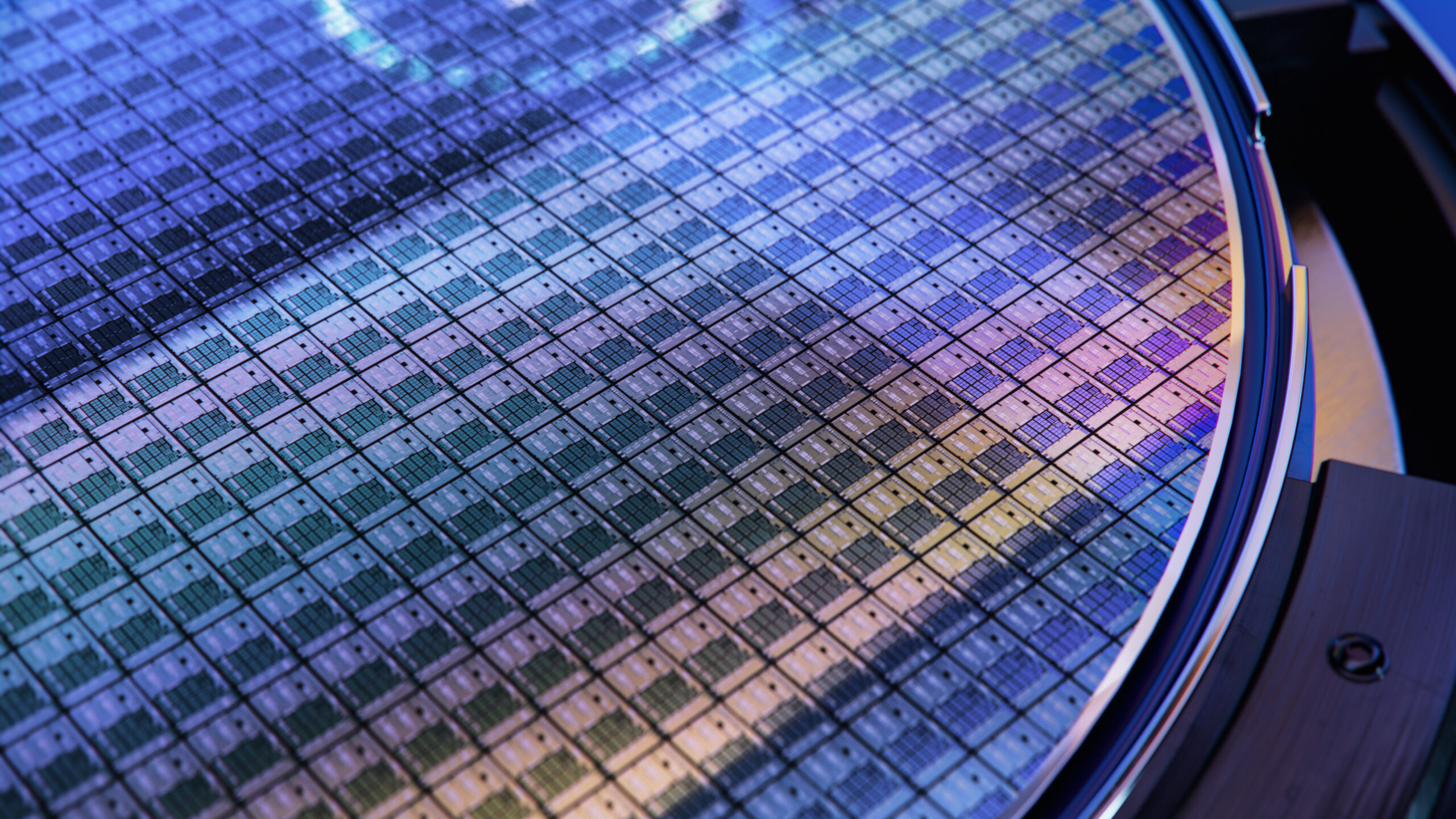

La tomographie numérique de mesure (MCT) de Nikon est dotée d’une source de rayons X microfoyer de forte puissance développée et fabriquée par Nikon, offrant une grande qualité d’image et une longue vie opérationnelle. En tirant pleinement parti de ces avantages, le MCT225 de Nikon offre des capacités de mesure très précises, avec une incertitude de 9+L/50 μm lors de la mesure d’un échantillon composé d’une seule matière.

Un de ses principaux avantages est la capacité de mesurer efficacement, sans contact ni restrictions physiques, les dimensions internes et externes des produits, explique M. Miyamoto. Cette approche de mesure sans contact est conforme à la norme VDI/VDE2630, définie par l’Association allemande des techniciens, la German Association of Technicians, ce qui garantit des mesures dimensionnelles fiables et précises.

Automatisation des mesures de moule avec le MCT225 de Nikon

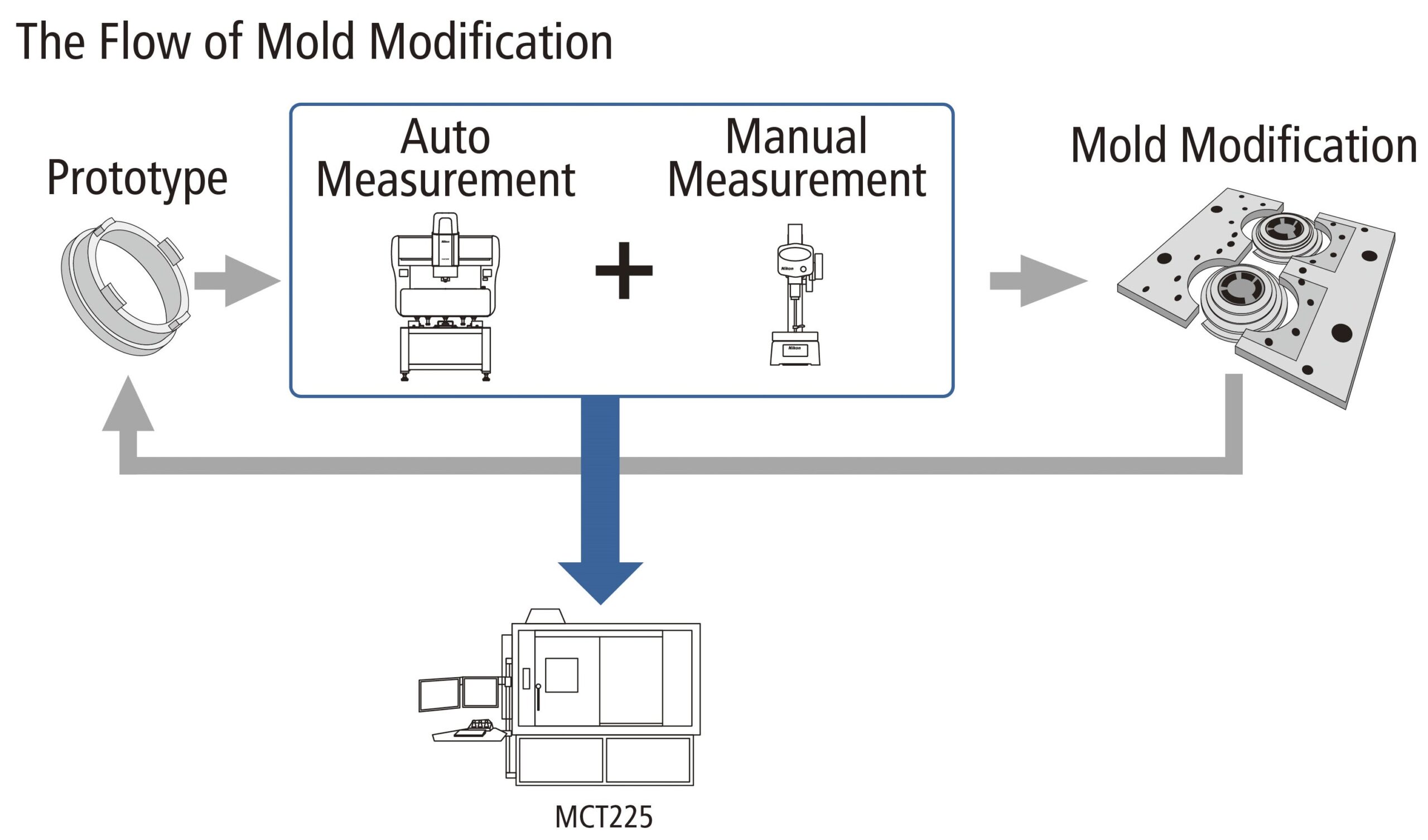

L’objectif de la compensation de moule est de modifier les dimensions des pièces produites par le moule pour correspondre aux dimensions prévues. Précédemment, après la création de produits d’essai, le débit de correction de moule nécessitait des mesures manuelles à l’aide de micromètres numériques, de jauges de correction et d’autres outils, en plus des résultats de mesure automatique des MMT et des systèmes par image.

Le moule était alors corrigé et en recommençant la mesure et les cycles de correction d’outil, la précision des pièces était graduellement améliorée.

« Grâce au MCT225, il est possible de créer un programme de mesure pour pièces moulées en utilisant uniquement des données CAO », explique M. Miyamoto. « En plus du fait qu’il n’est pas nécessaire de préparer les échantillons physiques, je pense qu’une grande partie de la solution réside dans le fait qu’il n’a pas besoin de gabarits précis pour préparer les pièces.

De plus, il n’est plus nécessaire de créer un programme de mesure à l’aide de multiples postures de sondes qui requièrent des compétences spécifiques ni de modifier le programme tout en vérifiant le statut de mesure et de plus, la charge de travail a été nettement réduite. »

Rationalisation des flux de travail de compensation des moules

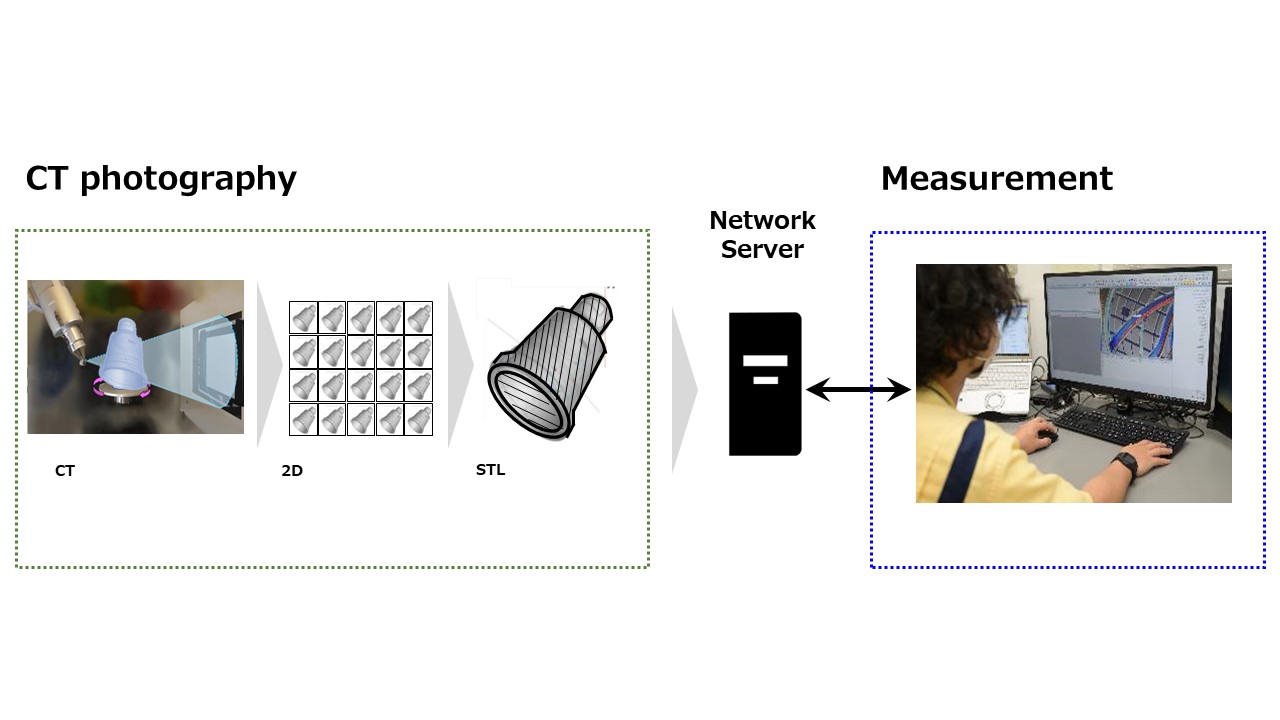

Les données capturées par le MCT225 sont automatiquement converties au format STL grâce au traitement par lots. Les données STL et les programmes de mesure sont stockés sur un serveur. Les employés doivent ensuite simplement lire les conditions d’enregistrement et placer les pièces, ce qui réduit la durée du scan par TN à rayons X à seulement cinq minutes.

« Nous pouvons maintenant lire les données STL et les programmes de mesure du serveur et réaliser les contrôles depuis notre bureau, ce qui a nettement réduit la charge de travail et le temps requis par les opérateurs par rapport au système précédent », déclare M. Miyamoto. « Tochigi Nikon a développé une macrocommande en interne spécialisée dans la mesure des cylindres, ce qui a réduit le temps de création du programme de mesure des pièces et la durée de modification du programme de 50 % par rapport à la méthode précédente.

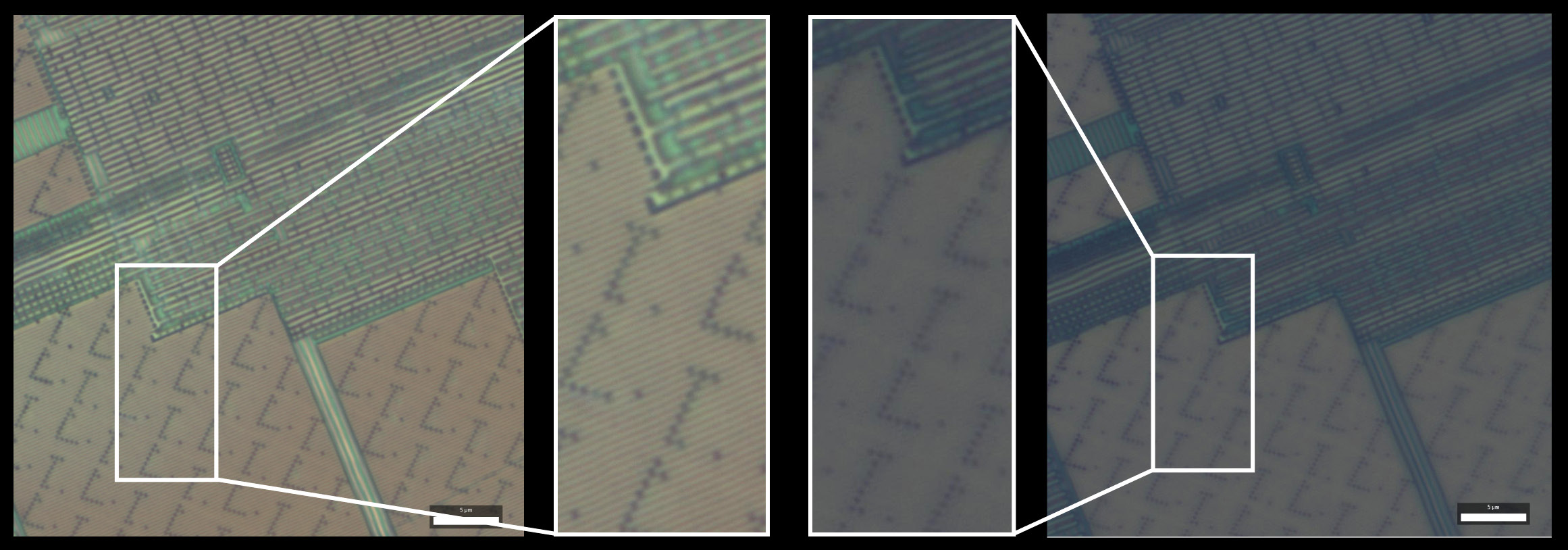

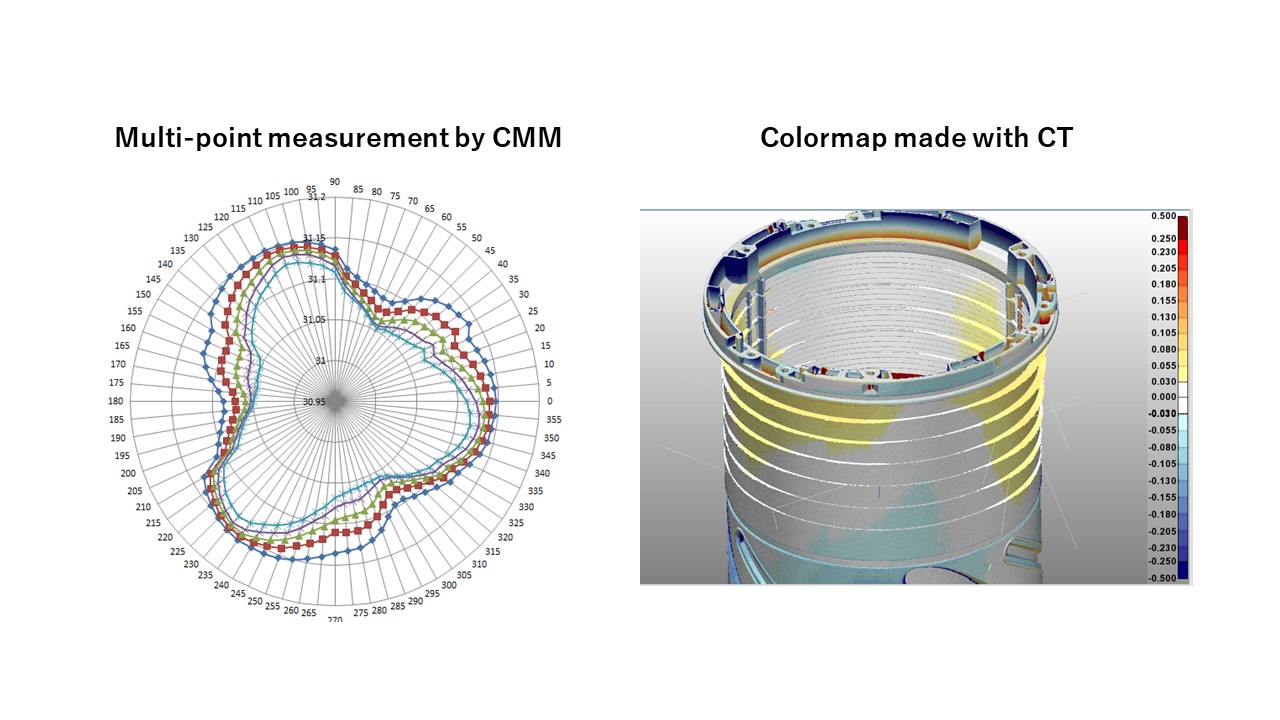

Les données STL obtenues avec le MCT225 peuvent être utilisées avec le logiciel de mesure 3D, Polyworks Inspector, pour déterminer la quantité de compensation du moule à partir des données 3D visualisées sur une carte couleur, ce qui simplifie grandement l’analyse post-mesure. Selon M. Miyamoto, son équipe a pu effectuer le travail de mesure en seulement trois mois grâce au MCT225.

« De plus en rationnalisant la création de programmes de mesure et la préparation des instructions de correction de l’emporte-pièce, nous avons réduit le temps requis pour sa correction de huit semaines, ce qui représente une réduction de 30 %. »

Le MCT225 de Nikon porte l’innovation au niveau du processus de mesure

Le MCT225 permet la mesure des données 3D sur n’importe quelle forme, même dans des espaces confinés, sans manquer d’éléments. Cela est très utile lors de la mesure des pièces en résine moulées par injection. Par exemple, si une pièce plate, élément crucial pour la fonctionnalité d’une lentille, n’est pas centrée, il est difficile d’effectuer des mesures avec une MMT.

« Le MCT225 convertit l’objet entier en volume 3D et il n’y a aucune restriction de forme pour la mesure, la liberté de mouvement est élevée et il n’y a pas de données manquantes », déclare M. Miyamoto. « Elle peut être effectuée sans contact ni limitation, sans la nécessité d’un gabarit dédié, et la mesure elle-même ne nécessite pas de compétences spécialisées. Cela fonctionne avec Microsoft Excel à l’identique des mesures traditionnelles. Je pense que le MCT225 a permis une optimisation significative du processus de mesure ».

Les résultats de l’année fiscale 2020 montrent que Tochigi Nikon a réalisé une réduction des coûts d’environ 80 % et ce, grâce à de multiples facteurs, dont notamment une durée de création des programmes de mesure et des périodes de correction plus courtes, des employés aux compétences multiples et des coûts de sous-traitance réduits.

« À l’avenir, nous aimerions effectuer le traitement de surfaces libres avec la correction de volume par Volume Graphics », déclare M. Miyamoto. « En réalisant une rétro-ingénierie des mesures par TN, la correction de la géométrie et l’usinage de l’emporte-pièce, nous pouvons augmenter la précision des pièces en usinant les surfaces libres et en améliorant l’efficacité grâce à l’utilisation efficace de la 3D. »

L’avenir de la fabrication par moulage via injection plastique devrait subir une transformation importante, stimulée par la réduction progressive des MMT conventionnelles et des machines de mesure d’image pour passer à une technologie de TN par rayons X plus avancée et plus mesurable. Alors que des fabricants comme Tochigi Nikon adoptent cette approche transformative, ils sont bien placés pour obtenir des gains de productivité remarquables, ce qui renforce leur avantage concurrentiel dans un marché mondial incroyablement exigeant.