Laserscanner sind bemerkenswert effiziente, flexible und zuverlässige Messgeräte, die auf vielfältige Weise mit der Lokalisierungstechnologie kombiniert werden können. Nikon Metrology, das Thema dieses Artikels, konzentriert sich in erster Linie auf Laserscanner, die auf stationären Koordinatenmessgeräten (KMG) oder über handgehaltene Modelle, die an Gelenkarmen montiert sind, eingesetzt werden. In beiden Fällen wird ein optischer Scanner als primäres Messgerät verwendet, obwohl der Scanner in vielen Fällen gegen einen Taster ausgetauscht wird, der zusätzliche Möglichkeiten bietet.

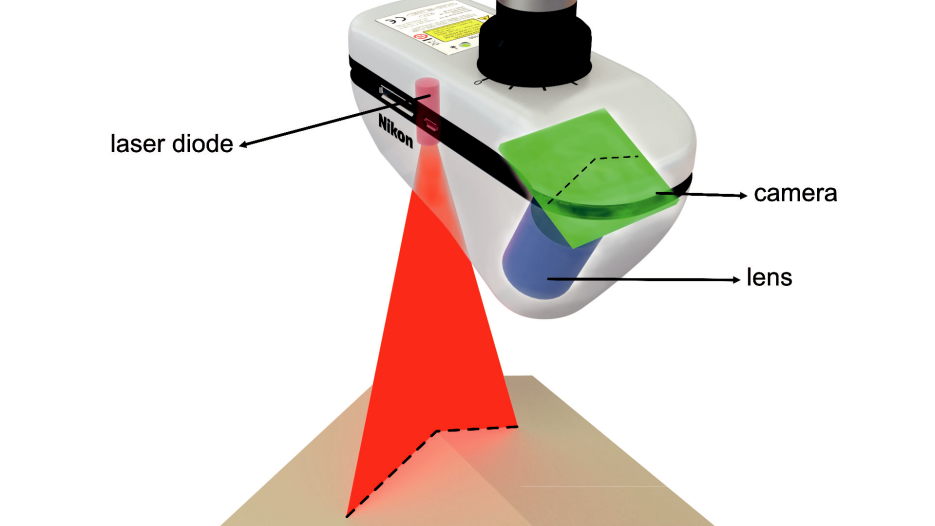

Scanner bieten interessante Optionen für Geschwindigkeit und Genauigkeit, insbesondere bei Anwendungen mit komplexen und frei geformten Teilen. Die Technologie, die das Laserscannen ermöglicht, beruht auf der Aussendung von Licht, das dann nach dem Prinzip der Triangulation erfasst wird. Dieses Prinzip wurde erstmals 1978 vom National Research Council of Canada in einem funktionierenden Scanner entwickelt.1 Die Triangulation nutzt die Prinzipien der Geometrie, um die Position eines Objekts im Raum zu bestimmen. Die emittierende Lichtquelle, der Laserstrahl auf der Oberfläche des Messobjekts und eine Kamera, die den Strahl empfängt, bilden ein Dreieck. Der Abstand und der Winkel zwischen der emittierenden Lichtquelle und der Empfangskamera sind bekannt, ebenso wie der Winkel des Laserstrahls auf der Oberfläche. Vereinfacht ausgedrückt, projizieren Laserscanner von Nikon Metrology den Laserstrahl auf das Teil. Die Kamera sieht dann dieses Bild, das auf der Grundlage der Pixelierung innerhalb der Kamera in eine Reihe von Punkten umgewandelt wird. Die daraus resultierende Berechnung charakterisiert die Messung des zu prüfenden Objekts. Eine schematische Darstellung dieses Prozesses finden Sie in Abbildung 1.

Abbildung 1. Die Triangulation ermöglicht es Laserscannern, einen kompletten Laserstrahl zu vermessen. Auf diese Technologie wird sich dieser Artikel konzentrieren.

Anwendungsmöglichkeiten und branchen

Keine einzelne Messlösung kann 100 Prozent aller Anwendungen für alle Hersteller messen. Fest installierte KMGs mit Tastern werden in der Regel von der Produktionslinie getrennt in Reinräumen aufgestellt und bieten ein hohes Maß an Genauigkeit. Sie lassen sich leicht automatisieren, können aber nicht ohne weiteres für die Inline-Inspektion oder sehr große Teile eingesetzt werden. Tragbare Gelenkarmgeräte mit Tastern können zum Teil in der Fertigungslinie verwendet werden und eignen sich hervorragend für die Messung von Teilen mit klar definierten prismatischen Formen wie Ebenen, Kreisen, Schlitzen und Kugeln. Sie können jedoch nicht effizient mit Freiformgeometrien umgehen, wie sie bei Turbinenschaufeln zu finden sind, die eine sehr hohe Auflösung und noch höhere Genauigkeiten erfordern. Laserscanner, die entweder auf einem KMG oder einem tragbaren Arm installiert sind, eignen sich gut für diese Freiformteile, vor allem in der Automobilindustrie, sind jedoch bei Messungen durch sehr enge und schmale Spalten eingeschränkt. Aus diesem Grund setzen Hersteller in vielen Fällen mehrere sich ergänzende Technologien in ihrem Arbeitsablauf ein, wobei Scanner ein unersetzlicher Bestandteil sind. Tatsächlich werden Scanner und Taster häufig auf einem KMG oder einem Arm ausgetauscht, um eine maximale Messeffizienz für ergänzende Anwendungen zu erreichen. Ein wichtiger Diskussionspunkt in erstklassigen Produktionsstätten ist das Aufkommen von Industrie 4.0, eine Abkürzung für das Netz der Automatisierung, das maximale Geschwindigkeit und Effizienz in der Fabrik ermöglicht. Die Entwicklung geht in Richtung eines vollständig automatisierten Arbeitsablaufs mit Inline-Inspektion in der Produktionslinie, die zu jedem beliebigen Zeitpunkt des Herstellungsprozesses Rückmeldung gibt. Dies ermöglicht nicht nur einen automatisierten, sondern auch einen anpassungsfähigen Herstellungsprozess. Der Wettbewerbsdruck in der Fertigungsindustrie bedeutet, dass immer kürzere Fristen eingehalten und immer höhere Qualitätsstandards erreicht werden müssen. Eine natürliche Folge davon ist, dass Ausschuss und Rückläufer stark reduziert werden und in einigen Fällen gar nicht vorkommen.

Anwendungsfälle: forschung und entwicklung sowie produktion

Um diese Ziele zu erreichen, setzen Hersteller die Laserscanning-Technologie in zwei großen Bereichen ein: Forschung und Entwicklung sowie Produktion. Beide haben ihre eigenen Arbeitsabläufe und Anforderungen. Bei der Forschung und Entwicklung geht es in der Regel um Fehlersuche, das bedeutet um bessere Einblicke in mögliche Probleme. Ein typisches Beispiel ist die Automobilindustrie. Die Entwicklung eines Autos beginnt viele Monate und zum Teil sogar Jahre bevor überhaupt ein Prototyp gebaut wird. Laserscanner sind ein wesentlicher Bestandteil vieler Schritte in diesem Prozess. Im Designstudio werden zunächst Konzeptmodelle aus Ton erstellt. Diese durchlaufen mehrere Iterationen. Scanner werden eingesetzt, um jede einzelne Iteration für eine detaillierte Analyse zu erfassen. Erste Passformstudien in der Pilotanlage beruhen auf Teilen, die mit Scannern hergestellt und genau vermessen werden. Und natürlich müssen die entsprechenden Tools entworfen und implementiert werden, was eine weitere Funktion ist, die perfekt zu den Stärken der Laserscanner passt. Der Prototyp ist der Ort, an dem alle Teile des Autos zum ersten Mal zusammengefügt werden. Gelegentlich kommt es vor, dass einige dieser Teile nicht richtig ausgerichtet sind. beispielsweise befinden sich die Aussparungen nicht dort, wo sie sein sollten. An diesem Punkt muss das Qualitätsteam untersuchen, welches spezifische Teil falsch hergestellt wurde. Ein Laserscanner kann alle Teile, die zusammengebaut werden, schnell digitalisieren und über eine Farbkarte, die eine Darstellung des fraglichen Teils enthält, leicht zu interpretierende Erkenntnisse liefern. Dies wird als „Digital Twin“ (Digitaler Zwilling) bezeichnet, eine virtuelle Kopie des Teils mit Farben, die die Abweichung vom vorgesehenen Design anzeigen.

Ein Auto zum Beispiel kann als eine Baugruppe von Einzelteilen betrachtet werden. Um die Passgenauigkeit zu bestimmen, würde der Benutzer jedes einzelne Detail als separates Teil scannen. Von dort aus kann der Benutzer diese virtuellen Details zusammenfügen, um die Baugruppe zu erstellen, wozu auch das Auffinden der zusammengehörigen Teile gehört, die sorgfältig aufeinander abgestimmt werden müssen. Falls ein Teil drei Bolzenlöcher enthält und der Benutzer eine virtuelle Passung auf der Grundlage dieser drei Bolzenlochflächen durchführt, können sich die zueinander passenden Teile virtuell überschneiden. Sie könnten also physisch nicht zusammengefügt werden, ohne dass in einem anderen Bereich etwas verbogen wird. Scannen ermöglicht virtuelle Passungen und deckt potenzielle Interferenzprobleme auf, möglicherweise wurde ein spezielles Teil falsch hergestellt, aber der Benutzer weiß nicht, welches es ist, bis sie virtuell zusammengefügt werden. Dieser Prozess kann besonders nützlich sein, wenn es darum geht, der Geschäftsleitung den Status der notwendigen Nachbesserungen am Prototyp mitzuteilen. Auch hier ermöglicht die intuitive Natur des Farbscans/digitalen Zwillings, die Abweichungen sehr deutlich zu sehen, selbst für jemanden, der nicht über einen besonders tiefen technischen Hintergrund verfügt. Daher ist das Laserscanning während des Prototyping-/F&E-Prozesses, bei dem Laserscanner häufig eingesetzt werden, um spezifische Montageprobleme zu untersuchen und zu lösen, äußerst nützlich. Benutzer, die diese Art der Fehlersuche mit einem Taster durchführen möchten, müssen möglicherweise Hunderte, Tausende oder sogar Millionen von Punkten messen, um das Problem zu finden. Ein Laserscanner hingegen misst Hunderttausende von Punkten pro Sekunde, sodass die Technologie weitaus mehr Daten und viel bessere Einblicke liefert, um Probleme viel schneller zu diagnostizieren und zu lösen.

Beim Einsatz in der Produktion, in der (zumindest theoretisch) alles reibungslos läuft und die anfänglichen Probleme beseitigt sind, bietet das Laserscanning die Möglichkeit, Stichproben von Teilen zu nehmen und Trendanalysen durchzuführen. Dies ist für die Mitglieder des Betriebsteams nützlich, um zu erwartende Umrüstungen der zu prüfenden Teile zu verfolgen und auszuführen. Nehmen wir noch einmal die Automobilindustrie als Beispiel: Ein Hersteller hat in der Regel für jede kritische Komponente, die er herstellt, Prüfprogramme erstellt. Dies sind spezielle Routinen, die schnell ausgeführt werden können, um den Herstellungsprozess zu kontrollieren. Sie nehmen ein Teil aus der Produktion, legen es auf das Laser-Scanning-KMG, laden eines der Messprogramme für dieses Teil und lassen es dann völlig selbstständig laufen. Kurz darauf steht ein Messbericht zur Verfügung, aus dem hervorgeht, ob es bei diesem Teil Abweichungen gibt. Außerdem ist das Programm in der Regel mit einer Datenbank verknüpft, in der alle zurückliegenden Daten gespeichert sind. Ein Laserscanner ist schneller als ein Taster, was bedeutet, dass die Menge der Informationen, die in der gleichen Zeit zur Verfügung gestellt werden können, in der Regel höher ist als beim Laserscannen. Ein Beispiel: Ein Benutzer möchte ein Stück Blech messen, indem er Punkte auf der Oberfläche abtastet, um die Abweichung an diesen Stellen zu überprüfen. Falls der Benutzer derzeit 20 Punkte misst, benötigt er für jeden dieser Punkte eine gewisse Zeit, um das Gerät zu bewegen und einen Messpunkt zu erfassen. Falls sich die Anzahl der Punkte verdoppelt, nimmt die Erfassung der Daten natürlich doppelt so viel Zeit in Anspruch. Mit dem Laserscanner hingegen werden bei der Inspektion von 20, 40 oder 100 Stellen alle Inspektionspunkte auf einmal erfasst, sobald der Scanner die Oberfläche erfasst hat. Daher können mehr Informationen geliefert werden, ohne dass sich die Zykluszeit erhöht. Auf diese Weise ist ein Laserscanner im Allgemeinen schneller und liefert mehr Informationen als ein taktiler Taster.

Über die verschiedenen Läufe hinweg werden Produktionstrends aufgedeckt, und die Techniker können vorhersagen, wann sich beispielsweise eine bestimmte Stelle einer Bohrung leicht verschoben hat. Auf der Grundlage dieser Trendinformationen können die Teams genau vorhersagen, wann dieses Merkmal außerhalb der Toleranz liegt und wann die Tools angepasst werden müssen, um die Bohrung korrekt herzustellen. Die Anwendungen in der Produktion gehen jedoch über Stichproben hinaus. Je nach Art des herzustellenden Produkts kann eine 100%ige Prüfung erforderlich sein. Falls der Hersteller etwas herstellt, das fehlerfrei sein muss, wie beispielsweise ein medizinisches Gerät, das in den Körper eines Menschen eingesetzt wird, ist eine 100%ige Prüfung erforderlich. In der Luft- und Raumfahrtindustrie sind die Toleranzen in der Regel enger als in der Automobilindustrie, und die kritische Bedeutung der herzustellenden Teile erfordert oft ebenfalls eine 100%ige Prüfung. Auch die Rückverfolgbarkeit ist eine wichtige Leistung des Laserscannings. Im Falle eines kritischen Fehlers wird ein Lieferant rückverfolgbare Messberichte haben wollen, die belegen, dass das Problem nicht von seinen Komponenten herrührt.

Vergleichen und gegenüberstellen von lösungen

Um Ihnen einen Einblick in die Laserscanning-Technologie zu geben, werden wir uns auf verschiedene Scanner von Nikon Metrology konzentrieren, die unterschiedliche Marktsegmente abdecken, angefangen bei stationären KMG-Scannern. Jeder verfügt über unterschiedliche Funktionen, die es ihnen ermöglichen, in bestimmten Anwendungen und Umgebungen optimale Messungen durchzuführen. Ein gemeinsames Merkmal dieser Produktreihe ist ihre Fähigkeit, schwierige Materialien zu messen. Bedenken Sie auch hier, dass Scanner mit einem Laser arbeiten, der auf das Teil projiziert und dann von einer Kamera betrachtet wird. Bei sehr glänzenden Oberflächen kann es (aufgrund von Reflexionen) recht schwierig sein, ein Merkmal genau zu messen. Alle Hersteller von Scannern behaupten, dass sie glänzende Oberflächen scannen können – und die meisten können das auch. Aber glänzende Oberflächen zum Zwecke der Datensammlung zu vermessen und das Sammeln kohärenter und genauer Daten, sind zwei ganz unterschiedliche Dinge. Der entscheidende Vorteil der Scanner von Nikon Metrology besteht darin, dass die Laserintensität für jeden einzelnen Punkt optimiert wird, so dass Teile mit sehr unterschiedlichen Materialeigenschaften in einem einzigen Scan gemessen werden können. Andere Scanner müssen unter Umständen mehr als einmal mit unterschiedlichen Einstellungen scannen, um die gleiche Menge an Daten zu erfassen – und selbst dann können die erfassten Daten verrauscht oder spärlich sein, da sie nicht „in Echtzeit“ optimiert werden. Die Scanner von Nikon Metrology bieten eine patentierte Kombination aus Hardware und Software, die auf jahrelanger Erfahrung und Verfeinerung beruht. Der Vorteil liegt nicht nur in der Messung glänzender Oberflächen – glänzende, mattschwarze und nahezu transparente Oberflächen können alle in derselben Messung gescannt werden. Dies führt zu enormen Produktivitätssteigerungen. Da die Einstellungen nicht manuell angepasst und/oder redundante Scans durchgeführt werden müssen, spart das Laserscanning erhebliche Zeit. Zu diesem wichtigen Aspekt der Produktivität kommt hinzu, dass die Echtzeit-Optimierung der Lasereinstellungen von Nikon unabhängig von der Scangeschwindigkeit ist. Andere Scannertechnologien müssen in der Regel die Scangeschwindigkeit reduzieren, um einen höheren Dynamikbereich des Sensors zu ermöglichen. Dies wirkt sich negativ auf die Produktivität aus.

Der CMM-Laserscanner L100 von Nikon bietet Geschwindigkeit, Genauigkeit und Benutzerfreundlichkeit.

Der L100 ist der Premium-KMG-Scanner von Nikon Metrology und erfreut sich in der Industrie aufgrund seiner überlegenen Kombination aus Geschwindigkeit und Genauigkeit großer Beliebtheit. Die Anwender suchen in der Regel nach einer gesteigerten Fertigungseffizienz und nach Messleistungen im Rahmen der Messtaster, und der L100 ist der beste Scanner der Reihe für dieses Szenario. Der L100 ist mit einem hochwertigen speziell entwickelten Glasobjektiv von Nikon ausgestattet, das für das Laserscannen optimiert ist. Dieses Objektiv ergibt zusammen mit der hochauflösenden Kamera, die 2.000 nicht interpolierte Punkte pro Linie erfassen kann, eine Punktauflösung von 42 Mikrometern, um die Messung von feinen Details und scharfen Kanten zu ermöglichen. Darüber hinaus verfügt der L100 über einen außergewöhnlich geringen Wert für die Antastdispersion (gemäß der Norm ISO10360-8) von 26 Mikrometern, ein Maß für den Rauschpegel des Scanners, was zu glatten Gitterstrukturen und einem hohen Detailgrad führt. Die Messstreifenbreite (d. h. die Länge des Laserstrahls) von 100 mm bietet die Möglichkeit, ein relativ großes Sichtfeld genau zu erfassen, wodurch sich der L100 sehr gut für die Messung größerer Teile eignet. Typische Anwendungsfälle finden sich in der Luft- und Raumfahrt und insbesondere in der Automobilindustrie. Zum Beispiel kann jedes Blechteil, das in ein Auto eingebaut wird, mit dem L100 auf zuverlässige Weise geprüft werden. Dieser Scanner kann auch schnell und effizient ein komplettes Fahrgestell sowie die kleineren Einzelteile und Baugruppen eines Autos messen. Der L100 ist der schnellste aller Nikon-Scanner, d. h. er kann die größte Datenmenge in der kürzesten Zeit erfassen: 536 Zeilen pro Sekunde und 420.000 Punkte pro Sekunde.

Der LC15Dx Scanner ist der genaueste Laserscanner von Nikon Metrology mit einer Genauigkeit von bis zu 10 Mikrometern. Der Scanner wird hauptsächlich für Anwendungen eingesetzt, die eine sehr hohe Detailgenauigkeit erfordern, oft bei kleineren Teilen. Das enge Sichtfeld von 15 mm ist der Grund für die hohe Genauigkeit, denn es bietet eine außergewöhnliche Auflösung und liefert viele Punkte in einem kleinen Bereich. Dieser CMM-Scanner kann für die Prüfung von Teilen verwendet werden, die eine geringe Toleranz erfordern, wie beispielsweise implantierbare medizinische Geräte, Zahnräder oder kleine Turbinenschaufeln, die in einem Düsentriebwerk verwendet werden. Diese Schaufeln haben typischerweise verschiedene Eigenschaften und Formen, die exakt mit dem Design übereinstimmen müssen, insbesondere im Hinblick auf die Aerodynamik der Vorder- und Hinterkante dieser Schaufeln. Die Kühlungsöffnungen dieser Schaufeln sind recht klein, was die Messung mit herkömmlichen taktilen Sonden erschwert, da diese die winzigen Löcher nicht erreichen können. Bei diesen Schaufeln handelt es sich um Freiformflächen, die für taktile Sonden eine Vielzahl von Problemen darstellen. Hier kann ein optisches Instrument wie das LC15Dx überzeugen. Der XC65Dx, der gemeinhin als „Kreuzscanner“ (Cross Scanner) bezeichnet wird, ist ein einzelner Scanner mit drei Lasern und drei Kameras, die in der Mitte ein Kreuz aus drei Lasern bilden, sodass Messungen in fast jede Richtung möglich sind. Dies führt zu einer höheren Produktivität, denn die kürzeste Zeit für die Verwendung eines KMG-Scanners ergibt sich aus der Messung; es dauert viel länger, das KMG zu bewegen und den Tastkopf in verschiedene Ausrichtungen zu drehen. Mit dem Kreuzscanner ist das nicht mehr nötig, denn er kann von einer einzigen Position aus gleichzeitig in verschiedene Richtungen messen. Die drei Kameras ermöglichen es dem Bediener außerdem, über ein Loch, eine Kugel, einen Schlitz oder eine Kante in jeder Richtung zu fahren und diese zu erfassen. Der Kreuzscanner eignet sich hervorragend für die Messung von Merkmalen auf großen zweisäuligen KMGs mit horizontalem Arm für die Near-Line-Produktion in der Automobilindustrie, wo er allgemein als Ersatz für Messtaster eingesetzt wird. Und schließlich können diese Scanner in verschiedene Arten von stationären KMGs integriert werden. Es sollte klar sein, dass der Austausch eines Laserscanners gegen einen Messtaster auf einem KMG zu einem erheblichen Produktivitätsschub führen kann, abhängig von der jeweiligen Anwendung.

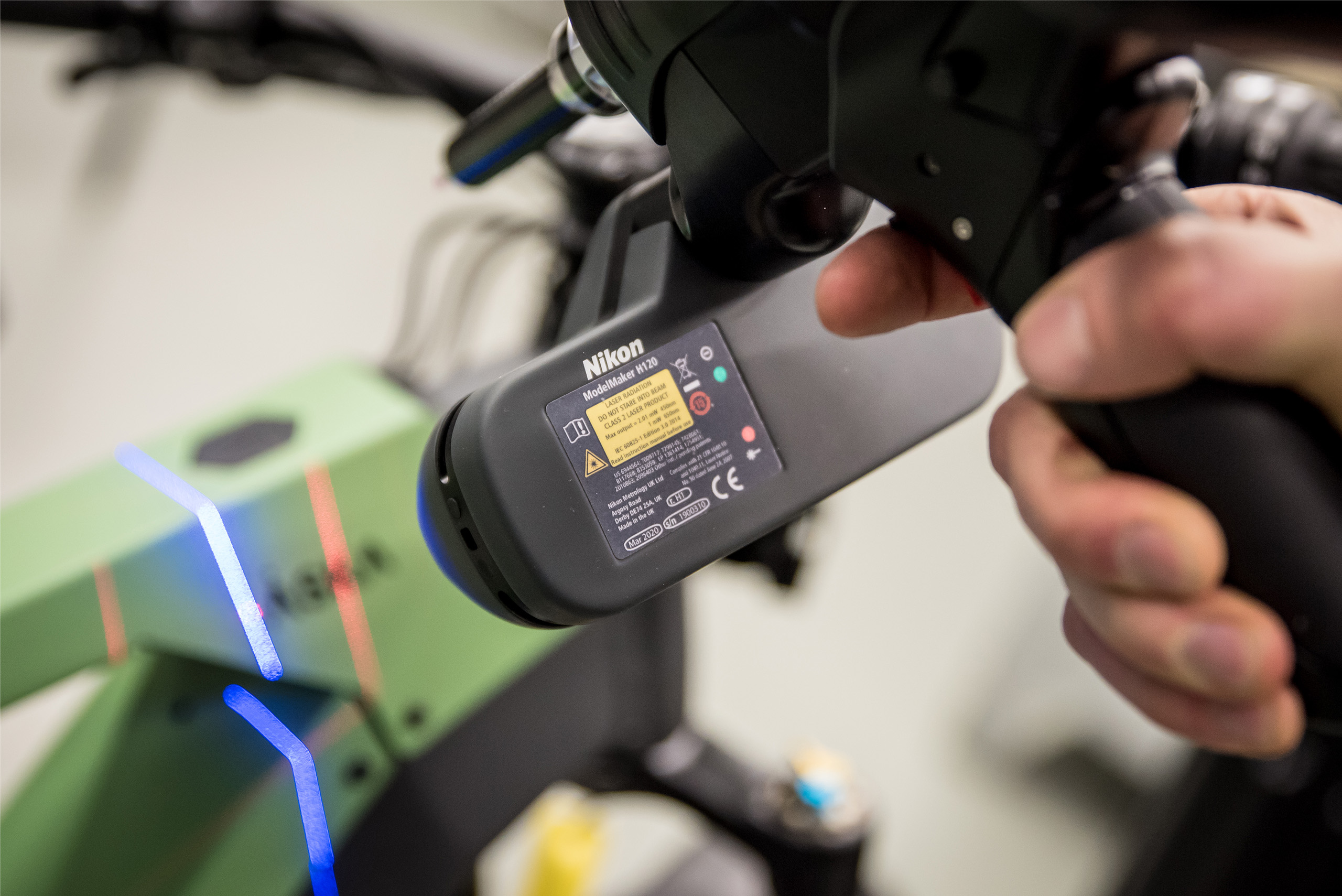

Der ModelMaker H120 und das MCAx S System können die anspruchsvollsten Materialien messen, wie z. B. glänzende, fast durchscheinende, bearbeitete, strukturierte, mehrfarbige oder schwarze Oberflächen – und zwar gleichzeitig, selbst falls sie alle auf demselben Teil vorhanden sind.

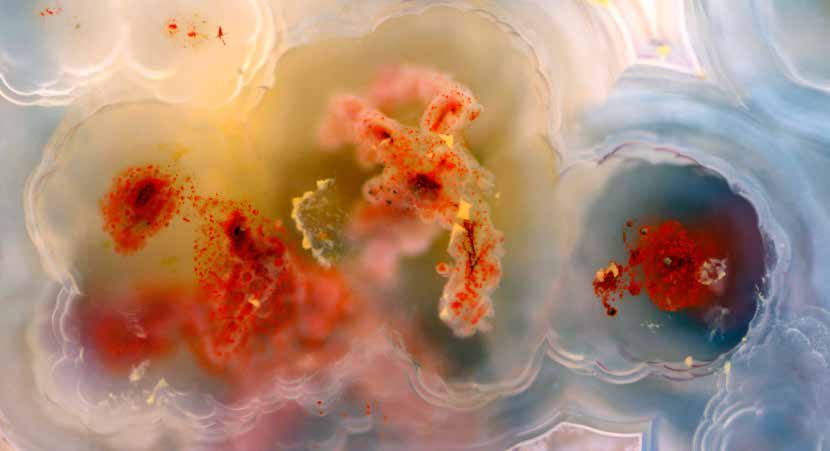

Der ModelMaker H120 ist ein Handscanner, der ultraschnelles 3D-Scannen in hoher Auflösung ermöglicht. Er stellt die neueste Scantechnologie in dieser Reihe dar und liefert außergewöhnlich saubere, klare und gestochen scharfe Bilder. Abbildung 2 gibt einen Eindruck von der Detailgenauigkeit des ModelMaker H120. Beim Scannen von Blechteilen werden keine Fingerabdrücke gescannt, aber dieses Bild zeigt die Art der Auflösungsstufen, die mit diesem Scanner möglich sind. Da Zeit in der Fertigung Geld ist, ist ein bemerkenswertes Merkmal des ModelMaker H120, dass er ein vollständig temperaturkompensierter Scanner ist. Dadurch ist das System in nur vier Sekunden einsatzbereit, was eine produktivitätsmindernde Aufwärmphase überflüssig macht. Der ModelMaker H120 kann bis zu 450.000 Punkte pro Sekunde erfassen, was seinen Nutzen und seine Fähigkeit, den Durchsatz positiv zu beeinflussen, noch erhöht. Der ModelMaker H120 bietet ein robustes Sichtfeld von 120 mm und eine Genauigkeit von 7 Mikrometern nur für den Sensor und 41 Mikrometern für den Sensor und den optimalen Gelenkarm. Der ModelMaker H120 wird in der Regel an den manuellen Koordinatenmessarm MCAx S montiert, ein siebenachsiges Gerät, das in Halbmeterschritten von 2 Metern bis 4,5 Metern Durchmesser erhältlich ist. Zusammen können der ModelMaker H120 und der MCAx S als tragbares KMG betrachtet werden. Der Handscanner ist zwar nicht in der Lage, vollautomatische Inspektionen durchzuführen, stellt aber dennoch eine außergewöhnliche Lösung für viele Forschungs- und Entwicklungs- sowie Inline-Produktionsanwendungen dar.

Software-schnittstellen

Laserscannersysteme lassen sich, wie die im vorherigen Abschnitt beschrieben, nahtlos in eine Vielzahl von Softwaresystemen integrieren, die nicht nur die von den Scannern gesammelten Daten analysieren, sondern auch in der Lage sind, die Messung von Teilen zu programmieren. Kurz gesagt, die Software steuert die Hardware zur Datenerfassung und -analyse. Die Integration in die Software von Drittanbietern ist absolut notwendig, da die großen Hersteller der Automobil- sowie der Luft- und Raumfahrtindustrie fast immer eine bestimmte Messsoftware verwenden. Der Grund dafür ist, dass konsistenteste Ergebnisse nur dann erzielt werden, wenn stets dieselbe Software mit denselben Prüfroutinen und Algorithmen verwendet wird. Auch die Berichterstattung ist einheitlich. Der Bediener erhält immer die gleichen (oder zumindest ähnliche) Berichte, und die Vertrautheit führt zu einer hohen Benutzerfreundlichkeit für den Kunden. Wenn Unternehmen wie Nikon Metrology Laserscanning-Systeme verkaufen, haben die Kunden in der Regel bereits eine Software, mit der sie ihre Messaufgaben erledigen. Daher ist die Kompatibilität mit allen wichtigen Softwarepaketen auf dem Markt unabdingbar. Die Ingenieure von Nikon haben daher ein Application Programming Interface (API) entwickelt, das mit verschiedenen Softwareanbietern zusammenarbeitet und die Qualität des Scanvorgangs maximiert, unabhängig davon, mit welcher Software der Kunde arbeitet. Obwohl Laserscanning-Software in der Regel in der Forschung und Entwicklung oder in der Produktion eingesetzt wird, gibt es noch eine weitere Anwendung, die für eine bestimmte Gruppe von Kunden wichtig ist: Reverse Engineering. Dies ist in der Regel im Produktdesign zu finden, insbesondere im Automobildesign, wo der Kunde über ein Designstudio mit Tonmodellen und 3D-Druckern sowie über einen hohen Umsatz an Teilen verfügt, die er relativ schnell in CAD-Modelle umwandeln muss. Viele Arbeitsabläufe im Bereich Reverse Engineering sind zu Kunden in Ländern mit aufstrebenden Volkswirtschaften wie Indien, Brasilien oder China ausgelagert worden. Nikon Metrology verfügt über keine eigene Software für das Reverse Engineering, aber die Scanner können direkt mit einer Vielzahl von Paketen von Drittanbietern verbunden werden bzw. diese direkt nutzen. Reverse Engineering ist zweifellos ein wichtiges Marktsegment. Aber merkwürdigerweise glauben einige Benutzer, dass der Prozess nicht sehr genau sein muss, sodass Sie auch einen schlechteren Scanner verwenden können. Beim Reverse Engineering benötigen Sie jedoch ein extrem gutes Verständnis der Form des Teils, ohne Unschärfen in den Daten, ohne Rauschen und mit absoluter Klarheit. Bei der Inspektion liefert ein Laserscanner eine richtige oder falsche Antwort – mit einer Toleranz für etwas, das entweder innerhalb oder außerhalb dieser Toleranz liegt. Bei der Flächenrückführung wird die Toleranz vom Benutzer festgelegt, der die Daten interpretieren und CAD-Flächen auf Basis dieser Daten erstellen muss. Die Form der Oberfläche, die zur Erfassung der Daten verwendet wird, ob es sich dabei um einen flachen Bereich, eine ebene Fläche oder eine konische Fläche handelt, hängt ganz von der Interpretation des Benutzers ab. Er legt fest, wie diese Flächen zusammenpassen müssen. Es ist so etwas wie eine Kunstform, weshalb das Reverse Engineering eher an dienstleistungsorientierten, spezialisierten Märkten angesiedelt ist. Da die Herstellung von Teilen immer einfacher wird und sich die Produktion auf den 3D-Druck verlagert, wird die Notwendigkeit des Reverse Engineerings von Teilen wahrscheinlich abnehmen. Allerdings wird jedes einzelne Teil, das jemals hergestellt wird, für immer geprüft werden müssen, und die Toleranzen werden immer enger werden.

Nikon liefert best-in-class für die zukunft der fertigung

Laserscanning ist eine leistungsstarke, flexible Industrielösung, die eine lange Vergangenheit und eine glänzende Zukunft hat. Ganz gleich, ob die Scanner an einem festen KMG oder einem tragbaren Gelenkarm montiert sind, ob sie für Forschung und Entwicklung oder für die Inspektion in einer Produktionslinie eingesetzt werden oder ob sie Daten mit ihrer eigenen Software oder mit Optionen von Drittanbietern analysieren – diese Technologie bietet der Industrie eine breite Palette von Lösungen. Scanner sind hervorragende Messwerkzeuge für Freiformteile wie Turbinenschaufeln. Andererseits haben Messtaster bei diesen Teilen erhebliche Einschränkungen, was die Benutzerfreundlichkeit, die Geschwindigkeit der Datenerfassung und die allgemeine Kosteneffizienz betrifft. Anwender in der Automobilindustrie betrachten das Laserscannen häufig als die beste Lösung für ihre anspruchsvollsten Anwendungen. Die Redewendung „Zeit ist Geld“ ist altbekannt, aber sie trifft eindeutig auf die Fertigung der Industrie 4.0 zu. Der Durchsatz ist entscheidend, und der Druck auf die Effizienz wird in den kommenden Jahren noch zunehmen. Bei vielen Anwendungen kann das Laserscannen, wie in diesem Beitrag gezeigt, Zeit sparen und gleichzeitig die Genauigkeit beibehalten oder sogar erhöhen. Die Ergebnisse sind nicht nur in Bezug auf die Geschwindigkeit, sondern auch in Bezug auf die Verringerung von Ausschuss und Nacharbeit unbestreitbar. Es ist davon auszugehen, dass das Laserscannen in Zukunft weiter an Marktanteilen gewinnen wird. Wie die jüngsten technologischen Entwicklungen von erstklassigen Scannerherstellern wie Nikon Metrology gezeigt haben, wird sich die Entwicklung dieser Technologie als Reaktion auf den Wettbewerbsdruck und die Anforderungen der Industrie fortsetzen. Das Ergebnis wird eine sich ständig verbessernde Reihe von Technologien sein, die es dem Kunden ermöglichen, bessere und genauere Teile schneller, effizienter und kostengünstiger als je zuvor herzustellen.