Das 1984 gegründete Centre Suisse d’Electronique et de Microtechnique (CSEM – www.csem.ch) mit Sitz in Neuchatel ist heute eines der führenden und weltweit anerkannten Forschungs- und Entwicklungsinstitute der Schweiz, das sich auf Präzisionsfertigung, fortschrittliche Mikroelektronik, Mikrotechnologie und Digitalisierung spezialisiert hat. Es ist eine private, gemeinnützige Organisation, die neuartige Produkte sowie Lösungen für deren Herstellung für Unternehmen in so unterschiedlichen Bereichen wie Gesundheit, Landwirtschaft, Energie, Luft- und Raumfahrt, Automobilbau, Elektronik und Werkzeugmaschinen entwirft, produziert, montiert und testet und dabei auch eine starke lokale Uhrenindustrie unterstützt, die bei der Gründung des CSEM eine wichtige Rolle spielte.

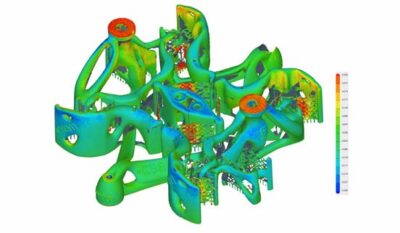

Mehr als 400 Experten sind beschäftigt. Einer von ihnen, Lionel Kiener, hatte Schwierigkeiten, die Genauigkeit von Komponenten zu überprüfen, die additiv aus einer Vielzahl von Metallen wie Edelstahl, Titanlegierungen, Aluminium, Bronze und Kupfer mit dem Schicht-für-Schicht-Pulverbett-Laserschmelzverfahren hergestellt wurden. Mit optischen 2D-Messmethoden war es eine Herausforderung, die Genauigkeit der Freiformflächen von Komponenten im 3D-Raum zu überprüfen. Es war nahezu unmöglich, festzustellen, wie viel Verformung durch den Wärmeeintrag des Lasers in die zu fertigende Struktur entstanden war, und die genaue Form der zukünftigen Komponenten vorherzusagen. Besonders problematisch war dies bei nachgiebigen Mechanismen, deren Funktion von der Flexibilität der elastischen Verformung der Einzelteile abhängt, da die endgültige 3D-Geometrie und die Abmessungen innerhalb der Zeichnungstoleranz liegen müssen, sonst ist die Funktion beeinträchtigt.

Herr Kiener kommentiert: „Die Verwendung unseres früheren 2D-Messsystems war problematisch, da wir nicht wussten, ob die 3D-Formen den Designtoleranzen entsprachen. Somit konnten wir weder die Gesamtpräzision der Komponenten noch die Reproduzierbarkeit von Chargen oder gar von einem Teil zum nächsten beurteilen.“ Um dieses messtechnische Wissen für komplexe 3D-Teile zu erlangen, musste das CSEM in der Lage sein, die Oberflächenform mit einer angemessenen Genauigkeit zu messen. Nikon Metrology (www.industry.nikon.com) empfahl, dies mit dem berührungslosen Laserscanner ModelMaker H120 auf einem 7-achsigen MCAx-Gelenkarm zu tun. Mehrere Musterteile wurden an den Anbieter geschickt, um zu überprüfen, ob dies möglich ist. Danach wurde das Gerät zusammen mit der Focus Inspection Software gekauft, um die von jedem Scan gesammelten Punktwolkendaten mit dem nominalen CAD-Modell des AM-Teils oder mit der Simulation des Bauprozesses zu vergleichen. Focus Inspection lässt sich so einrichten, dass die Ausrichtung, Filterung und Vernetzung sowie die Analyse und Berichterstellung automatisch erfolgen. Die Software ermöglicht das direkte Einlesen von Fertigungsinformationen aus der CAD-Datei, sodass Merkmale aus der Punktwolke abgerufen und ihre Toleranzen ausgewertet werden können. Die fehleranfällige und zeitaufwändige manuelle Eingabe von Maßen und Toleranzen entfällt. Die Erstellung von Prüfprogrammen mit der Teach-in-Methode erfordert keine besonderen Kenntnisse.

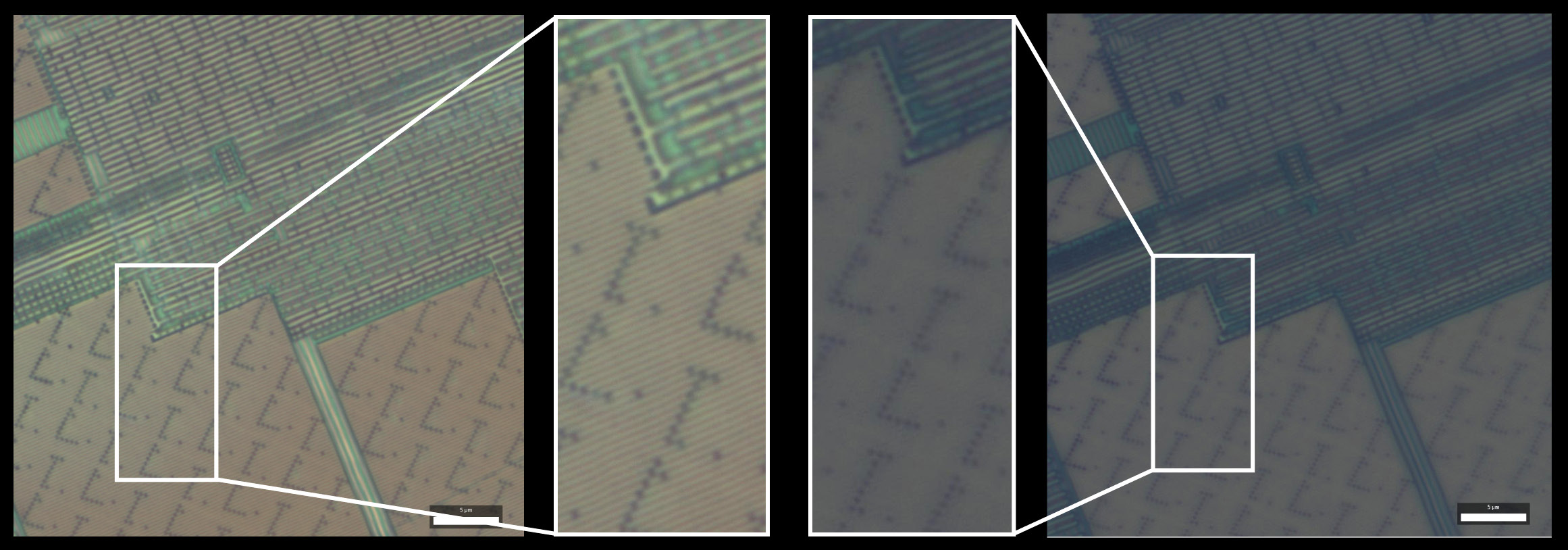

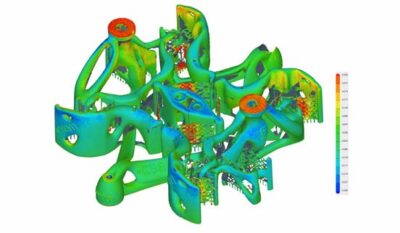

Scans eines Paares von Mechanismen, die im gleichen Pulverbettverfahren hergestellt wurden. Die Oberflächenabweichungen vom CAD-Modell und zwischen den beiden werden durch die farbkodierten Bilder hervorgehoben.

Herr Kiener führte weiter aus: „Wir haben uns aufgrund der guten Qualität der Ergebnisse für die Lösung von Nikon Metrology entschieden. Die Punktauflösung des Scanners von bis zu 35 μm war für die meisten unserer Anwendungen mit additiv gefertigten Teilen präzise genug. Falls wir eine höhere Präzision benötigen, können andere Methoden wie Interferometer eingesetzt werden. Außerdem ist der ModelMaker H120 mit seiner hohen Bildrate und der automatisch optimierten Laserintensität an jedem Punkt jeder Scanlinie sogar in der Lage, glänzende, polierte Teile zu messen, ohne dass eine zeitaufwändige Oberflächenvorbereitung erforderlich ist.“ Die Fähigkeit, Verformungen, die während des AM sowie durch die thermische Behandlung und die anschließende Zerspanung entstehen, genau zu quantifizieren, bietet eine durchgängige, digitalisierte Messlösung, die die Genauigkeit der CSEM-Komponenten bestätigt. Darüber hinaus ermöglicht sie den Vergleich mehrerer Teile einer Charge und die Mittelwertbildung von Ergebnissen, die außerhalb der Toleranz liegen, sodass Abweichungen an die Steuerung der AM-Maschine zurückgegeben werden können, um den Herstellungsprozess zu verbessern. Dies wiederum ermöglicht es, die Leistung der endgültigen nachgiebigen Mechanismen zu verbessern und ihre Betriebslebensdauer zu verlängern.

Laut Herrn Kiener war die von Nikon Metrology angebotene Schulung zur Verwendung der neuen Inspektionsausrüstung umfassend und sehr hilfreich, was er als wesentlich erachtet, um das System und insbesondere die leistungsstarke Software optimal zu nutzen. Er und sein Team waren innerhalb weniger Tage nach der Inbetriebnahme des Geräts in der Lage, es zu bedienen. Er sagte auch, dass der Laserscanner eine Sichtfeldbreite von bis zu 120 mm für eine schnelle, detaillierte Datenerfassung über einen großen Bereich mit 2.000 Punkten pro Scanlinie hat. So können auch größere Mechanismen überprüft werden. Die derzeit geprüften Komponenten haben eine Länge von bis zu 1,5 Metern, obwohl die Größe, Reichweite und Bewegungsfreiheit des MCAx-Arms die Vermessung noch größerer Teile ermöglicht. Im Gegensatz dazu war die bisherige optische 2D-Qualitätskontrollausrüstung nicht in der Lage, auch nur annähernd so große Arbeiten zu bewältigen. Ein weiterer Vorteil für das CSEM ist, dass auch Kollegen aus anderen Abteilungen in Neuchatel den Laserscanner nutzen, um die Ausrichtung zu testen und die Präzision ihrer Systeme zu messen.