ニコンのLaser Radar最新モデルAPDISは、画期的な方法で自動車の車体測定を行い、自動車製造における品質管理に貢献しています。このたびニコンは新製品、APDIS隙間・段差測定システム発売いたします。

APDIS隙間・段差測定システムは、自動車生産ラインの最終工程における車体の隙間・段差を、革新的な方法により自動的に測定するものです。

ロボットを必要としないシステム構成で、複雑なプログラミングや衝突リスクを排除しています。

車体の各所に存在する隙間、特に、ドアなどのクロージャとその周辺パーツとの隙間について、その幅や段差が適切に管理されているかどうかは、自動車ユーザーに与える印象に大きく影響します。車体の隙間や段差の適切な管理なしでは、運転中のきしみ音、ガタガタ音、風切り音などの発生要因となり、室内空間の密閉度不足、快適性の低下につながります。製品のみにとどまらずブランドへの印象にも影響にも直結するため隙間や段差の管理は重要です。

測定の改善

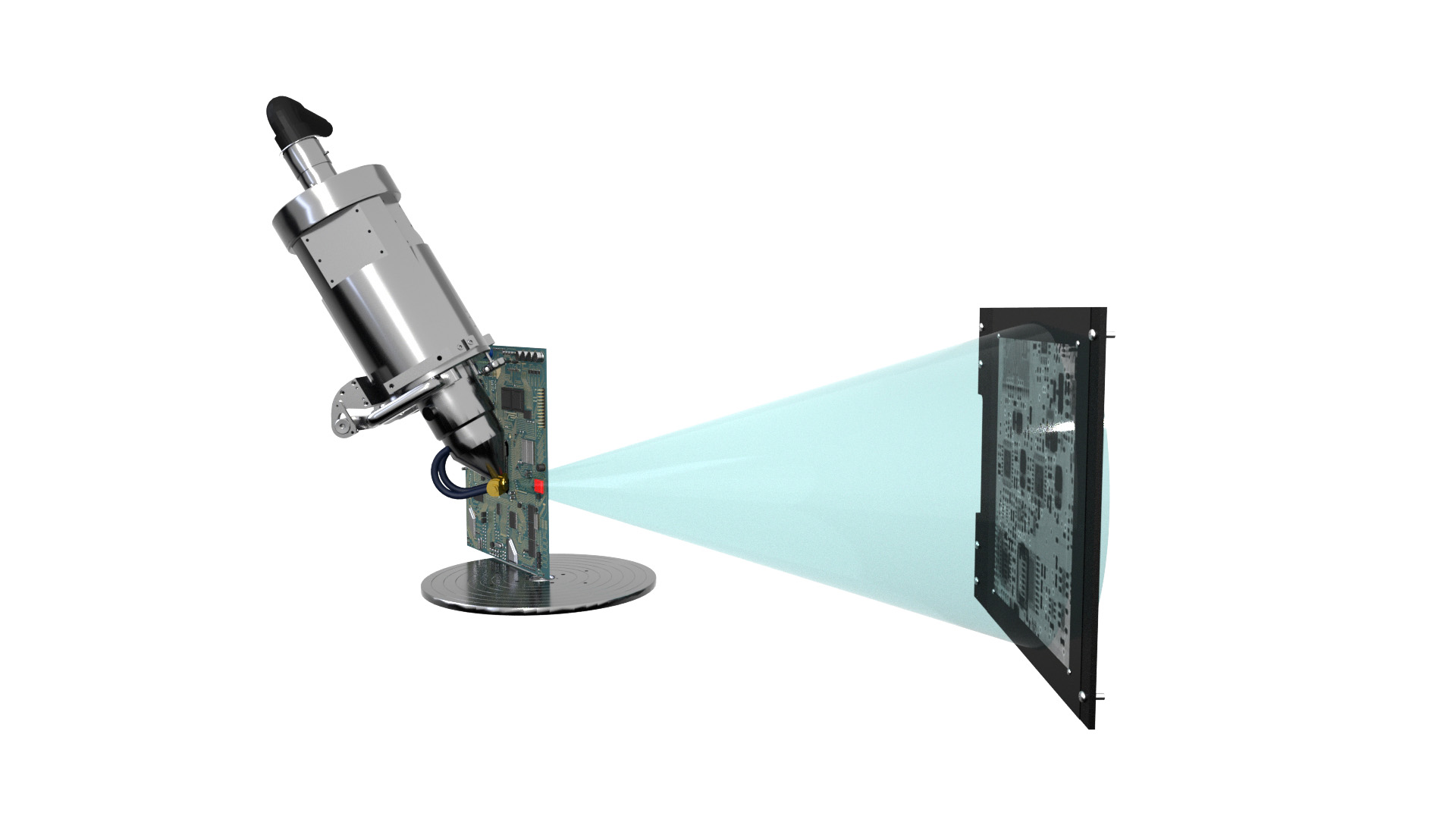

APDISはLaser Radarの最新モデルであり、高速かつ高精度の測定を提供します。

APDIS隙間・段差測定システムは、このAPDISの技術を利用して、生産ライン上で車体の隙間測定を全自動で行います。車体の表面性状や塗装色の影響を受けることなく、信頼性の高い隙間・段差の測定が可能です。

従来の隙間・段差の測定は一般的に、熟練度が要求される手作業か、ロボットを用いた自動測定で行われています。ロボットを使用する場合には複雑なプログラミングが要求される上、車体と測定機器との間のスタンドオフ距離が近いことによる接触のリスクがありました。APDIS隙間・段差測定システムでは、ライン上の車体の周囲を囲う形状のシステムとしています。大きなスタンドオフ距離を確保し、生産ラインのコンベア動作に影響を与えず、測定時のオペレータや被検物の安全を確保します。

APDIS隙間・段差測定システム

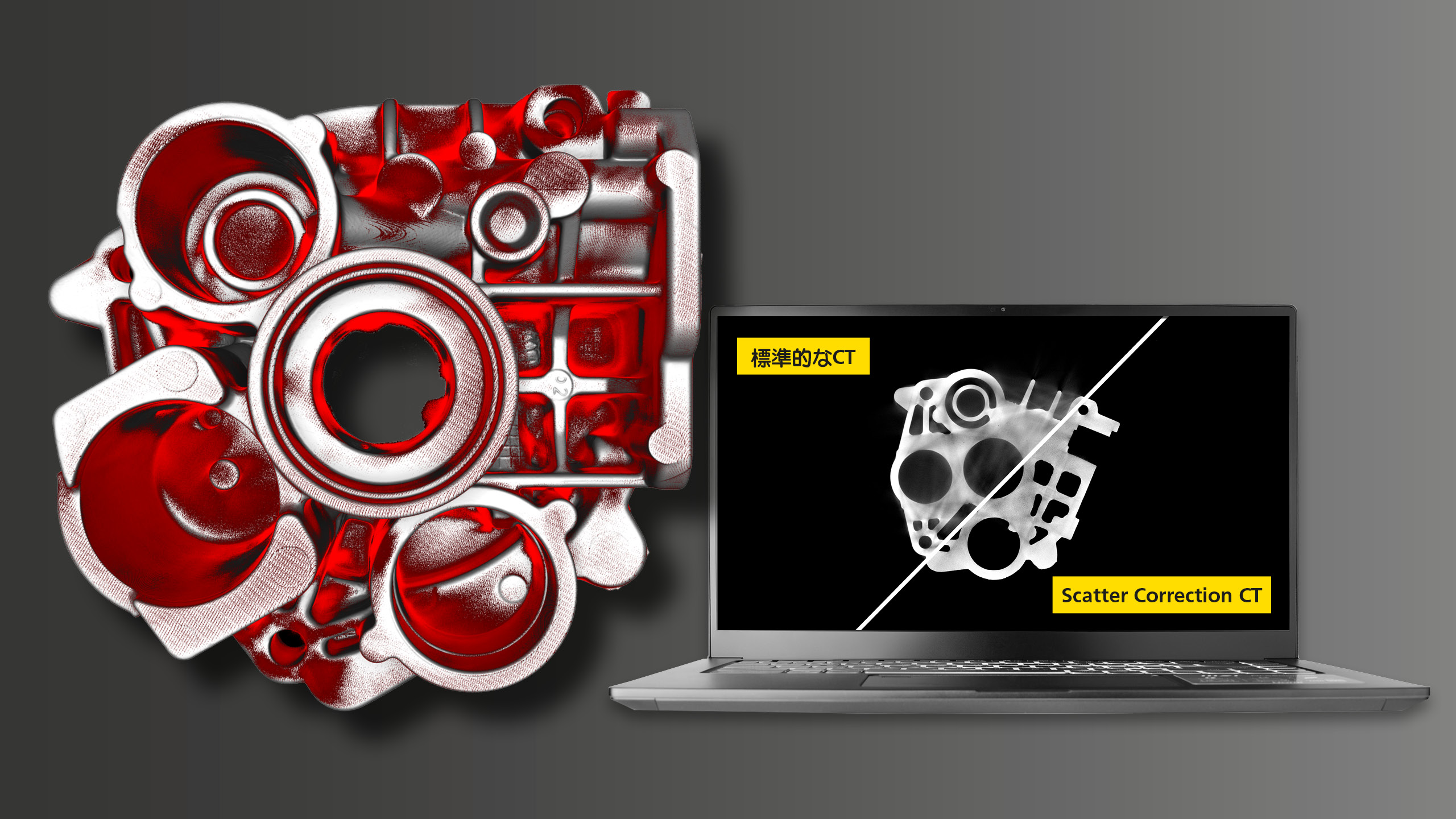

主要な自動車OEMメーカーにおけるLaser Radarの長年の実績と経験を基に、VRSI社と共同で開発されたNikon Metrology社のAPDIS隙間・段差測定システムは、完全自動かつ高速な測定が可能な車体検査装置の進化形です。システムは最大140mm/sで動いているコンベア上の車体の測定が可能です。システムの構造は、車体の全周を測定できるよう車体を取り囲むように3つのLaser Radar装置を配置しています。十分に広い測定空間を確保していることから、小さなハッチバック車から大きなSUV車まで、幅広い車種の測定に使用することができます。

主要な自動車OEMメーカーにおけるLaser Radarの長年の実績と経験を基に、VRSI社と共同で開発されたNikon Metrology社のAPDIS隙間・段差測定システムは、完全自動かつ高速な測定が可能な車体検査装置の進化形です。システムは最大140mm/sで動いているコンベア上の車体の測定が可能です。システムの構造は、車体の全周を測定できるよう車体を取り囲むように3つのLaser Radar装置を配置しています。十分に広い測定空間を確保していることから、小さなハッチバック車から大きなSUV車まで、幅広い車種の測定に使用することができます。

システムは、リニアセンサーを使用して車体の位置を直接追跡します。そのため、コンベアと測定システムを連携するインターフェイスは不要です。車体が測定エリアに入る前に、システムは3Dセンサーによりコンベア上に置かれている車体の位置ずれ量を自動的に検知します。車体が測定エリアに入ると、3つのLaser Radarがレールに沿い同期して移動し、車体との間の大きなスタンドオフ距離を確保したまま、プログラムされた箇所の隙間と段差の測定を行います。車体が測定エリアを通り終えるまでの間にLaser Radarが連続的にレール上の前後移動を繰り返すことで、1台の車両につき最大170箇所の測定が可能です。

主な特徴

結論として、新しいAPDIS 隙間・段差測定システムは、高速な測定を提供し、多種の車両をカバーします。3台のAPDISにより、車両に存在する様々な方向の隙間の測定に対応し、品質管理の大幅な向上に貢献できます。APDIS の測定距離は0.5m以上であり十分なスタンドオフ距離を確保し、リニアレールの使用により装置と車体が必要以上に近づく必要はありません。

何らかの理由によりオペレータや車体が装置に近づいた場合はライトカーテンやフロアセンサーの安全機構が働きます。その結果、オペレータや車体の装置との接触を避けることができ、ラインの停止も避けることができます。

APDIS 隙間・段差測定システムのもう1つの利点は、高品質の測定です。動的再現性は工場の環境にも依存しますが一般的には段差測定で0.150mm、隙間測定では0.300mmより良い値となり、信頼性及び精度の高い測定結果をユーザーに提供することができます。さらに、レール移動によるにトラッキングシステムによりロボットは不要であり、プログラミングを簡素化することによりセットアップに要する時間を短縮することができます。また、セットアップ作業の大半は、現場を占有することなくオフラインで行うことができます。