La inspección y el análisis del saliente del ánodo en las celdas de la batería de iones de litio (LiB) durante su producción en masa se pueden llevar a cabo de manera automática, precisa y consistente con el escaneo de rayos X en 3D y tomografía computarizada (TC) durante la producción en masa, en donde los tiempos cortos del ciclo de inspección son la clave. Es el resultado de la introducción del software LiB.Overhang Analysis con tecnología de inteligencia artificial de la Unidad de Negocio de Metrología Industrial de Nikon Corporation (https://industry.nikon.com).

El software permite un alto rendimiento de producción para satisfacer la creciente demanda de baterías del mercado y reduce las costosas reclamaciones de garantía de los usuarios de vehículos eléctricos, sistemas de almacenamiento de energía y otros equipos que funcionan con baterías. El objetivo de LiB.Overhang Analysis es fomentar una inspección en línea más temprana en el proceso de fabricación para mejorar la calidad del producto. Nikon proporciona una solución total al combinar este nuevo enfoque de análisis con su innovadora tecnología de fuente de rayos X microfoco, objetivo giratorio y Half.Turn TC.

El ánodo en una celda LiB es más grande que el cátodo para evitar el recubrimiento de litio y la posible formación de dendritas, por lo que hay áreas pasivas en el ánodo, conocidas como regiones salientes, que no se oponen a las áreas correspondientes del cátodo. Sus dimensiones deben estar constantemente dentro de límites muy definidos, de lo contrario, el rendimiento de la batería puede verse reducido y, en casos extremos, puede producirse una combustión espontánea. Por lo tanto, es de vital importancia analizar el saliente del ánodo.

El problema de hacerlo mediante la inspección radiográfica 2D tradicional es que, aunque es rápida, no proporciona resultados lo suficientemente precisos o repetibles ya que es extremadamente difícil distinguir capas individuales con una sola radiografía de haz cónico, especialmente cuando las láminas no están perfectamente planas.

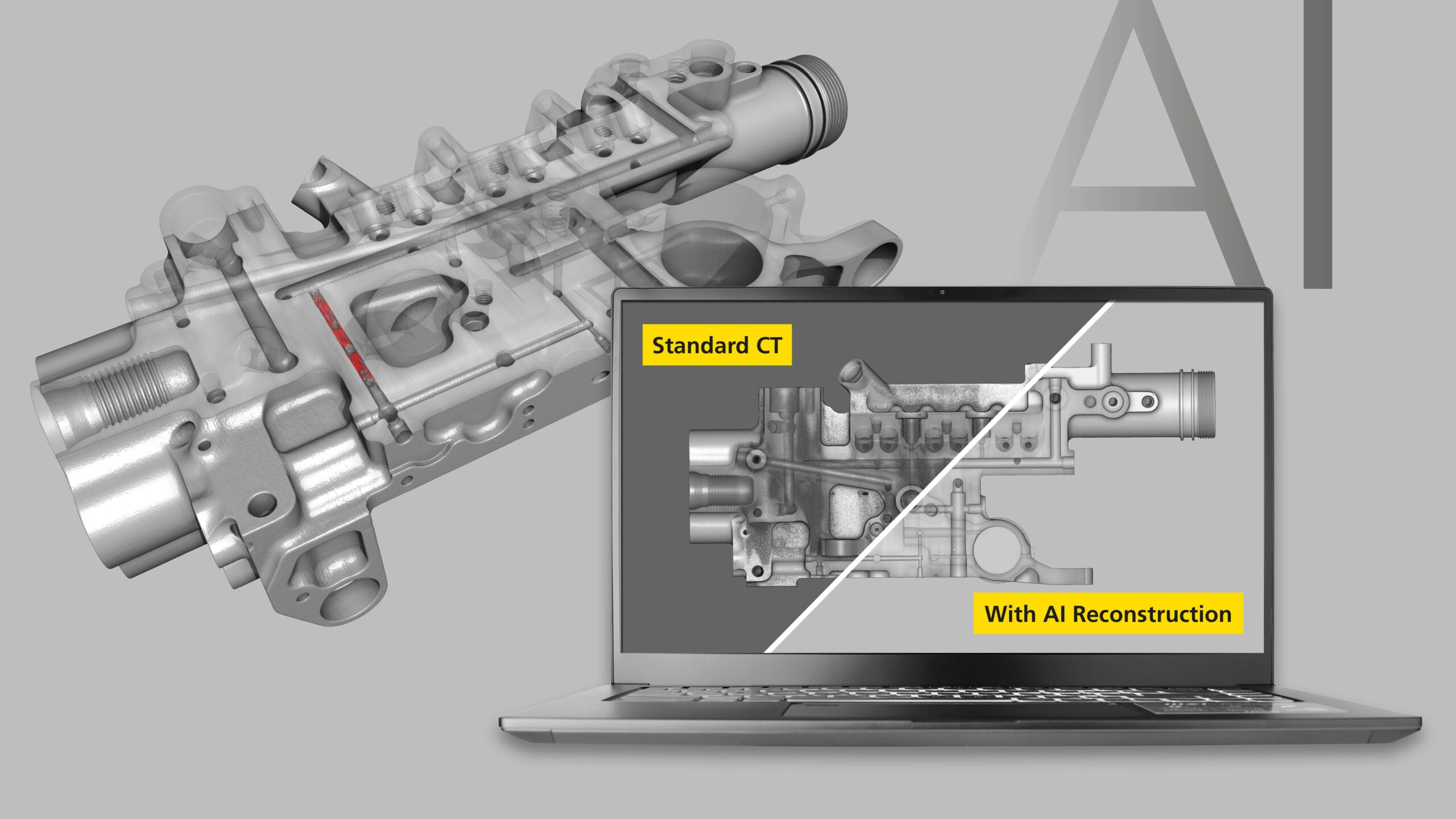

La automatización del análisis del saliente mediante TC de rayos X en 3D, que es relativamente nueva en el mercado, elimina todas las dificultades anteriores. LiB.Overhang Analysis es lo suficientemente rápido para lidiar con la velocidad de las líneas de producción, ya que es menos sensible al ruido en las imágenes 3D adquiridas mediante escaneado de alta velocidad.

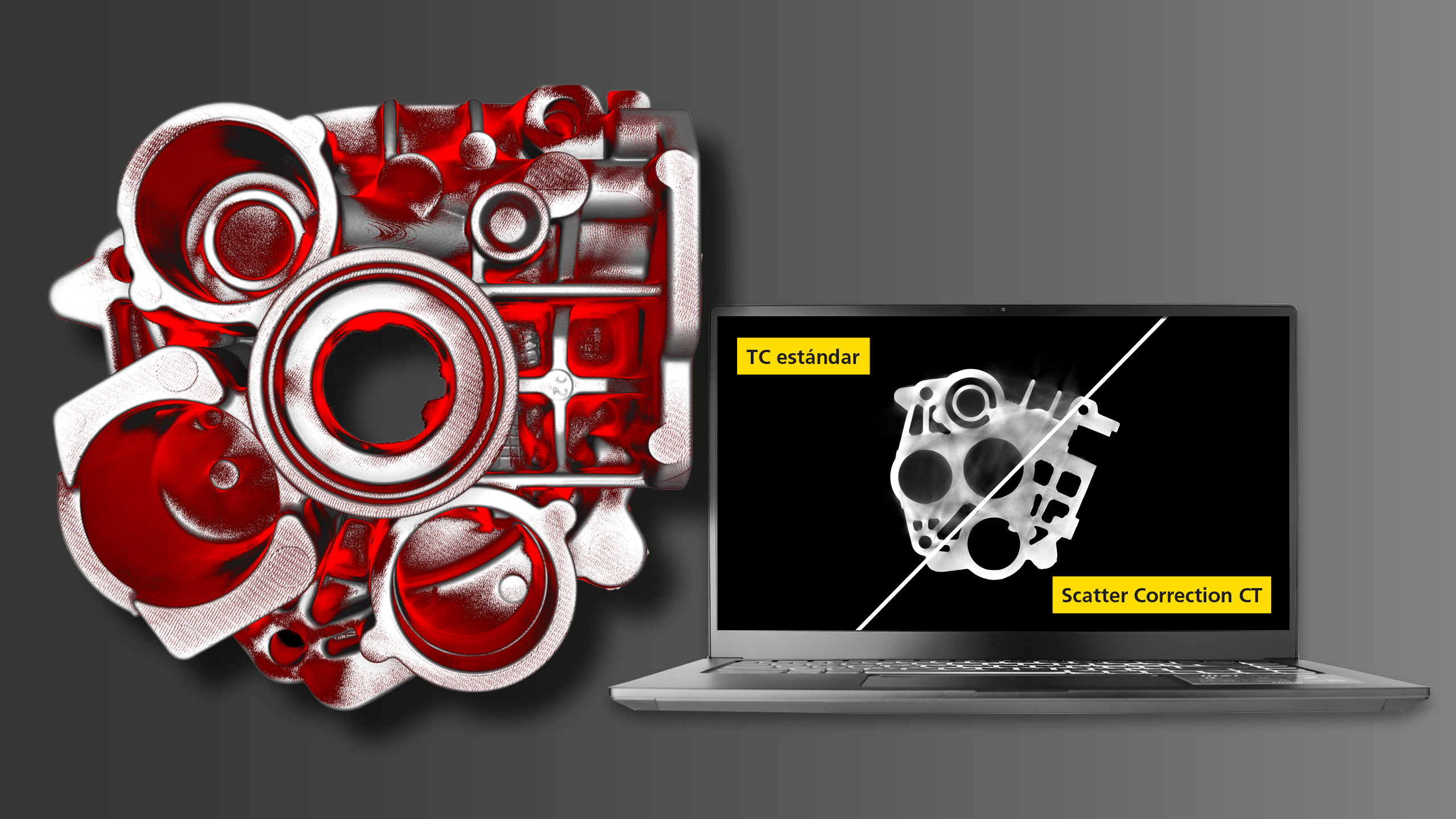

Esto se debe a que el modelo de IA de aprendizaje automático avanzado de Nikon puede usar información previa para identificar y clasificar las características del saliente del ánodo y los defectos en las celdas, independientemente de la presencia de ruido y artefactos de escaneo típicos. Dichos datos de escaneado confundirían a los métodos convencionales de análisis y producirían resultados erróneos al tratar de segmentar automáticamente las capas del ánodo y del cátodo. Se necesitaría un escaneado mucho más lento para generar una imagen de mayor calidad, lo que comprometería la productividad del control de calidad (QC).

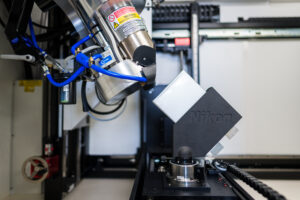

El software LiB.Overhang Analysis desarrollado de manera interna específicamente para la serie XT H de los sistemas de TC de rayos X del fabricante, permite escanear las celdas de la batería de manera rápida, precisa y confiable, ya sea en la línea o a un lado de la línea en una fábrica. Los ingenieros de Nikon ajustan con precisión los parámetros de escaneado de la TC como la configuración de LiB.Overhang Analysis para optimizar la velocidad de inspección y la repetibilidad del sistema.

El nuevo software de Nikon calcula automáticamente los salientes del ánodo para cada capa en la pila del ánodo/cátodo, lo que genera no un simple resultado de éxito/fallo, sino mediciones numéricas de las características críticas para que los clientes puedan utilizar las estadísticas más relevantes para sus necesidades. Cualquiera de los dos métodos permite detectar y cuantificar los problemas de ensamble de manera temprana, de modo que los datos puedan recibirse para optimizar el proceso de producción, aumentando el rendimiento y reduciendo los desechos. Los datos de inspección se pueden almacenar en una base de datos del sistema de ejecución de fabricación para permitir la trazabilidad completa de cada celda individual, de acuerdo con las prácticas de Calidad 4.0.

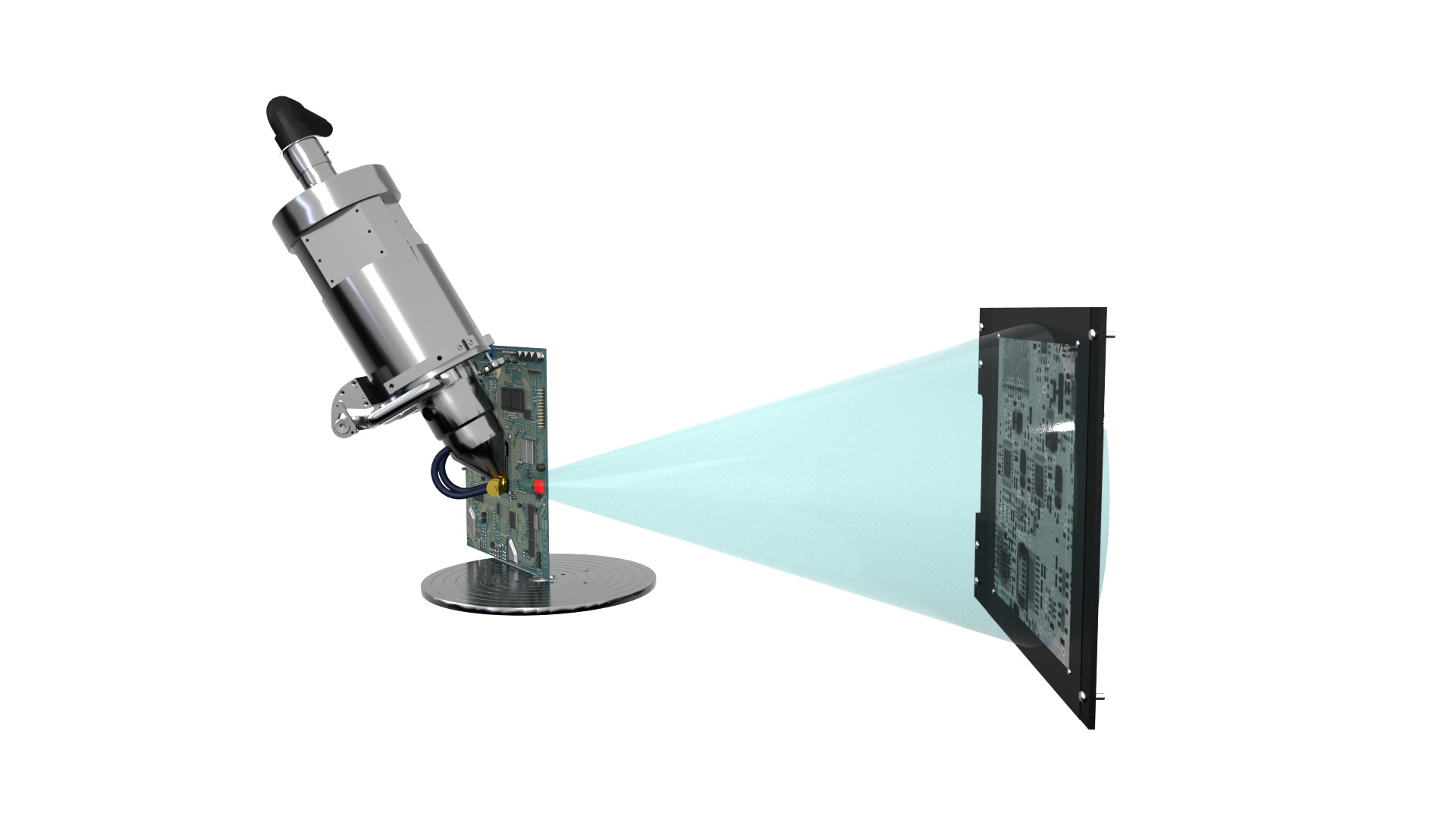

Otras tecnologías exclusivas de Nikon juegan un papel crucial en el éxito de esta aplicación de inspección, sin las cuales no sería posible la necesaria adquisición de datos a alta velocidad. Una es aprovechar la capacidad de penetración de las poderosas fuentes de rayos X microfoco de la compañía. Otra es optar por el exclusivo Rotating.Target 2.0, que gira para disipar rápidamente el calor generado por el pequeño punto de electrones que incide en la superficie de tungsteno, lo que nuevamente permite una potencia más alta de lo que sería posible. También se puede implementar Half.Turn CT de Nikon, que permite que en lugar de girar la muestra bajo investigación 360 grados durante el ciclo de rayos X, solo sea necesario girarla un poco más de 180 grados para obtener datos suficientes para una imagen de calidad equivalente, lo que duplica la eficacia de la inspección. Para obtener más información, haga clic aquí.

Acerca de Nikon Metrology

Nikon ofrece una gran variedad de productos, servicios y soluciones en todo el mundo, basados en de optoelectrónica avanzada y tecnologías de precisión desarrolladas durante los más de 100 años de historia de la compañía. El grupo sigue creando nuevos valores que contribuyen a la mejora de la calidad de vida y la fabricación en una amplia variedad de formas. La Unidad de Negocio de Metrología Industrial (IMBU) de Nikon, ofrece soluciones integradas, optimizadas y de altísima precisión que no solo son personalizadas y rentables, sino que también funcionan extremadamente bien tan pronto como se implementan. Un desarrollo reciente bajo el estandarte de la Fabricación Digital de Nikon es una cooperación más estrecha entre IMBU y la Unidad de Negocio de Soluciones Digitales (DSBU) de la corporación, la cual ha lanzado una serie de soluciones ópticas de fabricación aditiva y sustractiva para procesar una amplia variedad de materiales con un acabado de superficie submicrónico. www.industry.nikon.com

A nombre de:

Nikon Metrology, Inc

12701 Grand River Rd., Brighton, MI 48116 USA

Contacto: Meghan Meinert, Assistant Marketing Manager

Teléfono: +1 810-220-4360

Correo electrónico: [email protected]

Web: www.industry.nikon.com

Publicado por:

The Right Image Ltd

PO Box 42, Twickenham, TW1 1BQ

Teléfono: +44 (0)20 8891 0603

Contacto: Chris Wright

Correo electrónico: [email protected]

Web: www.therightimage.net